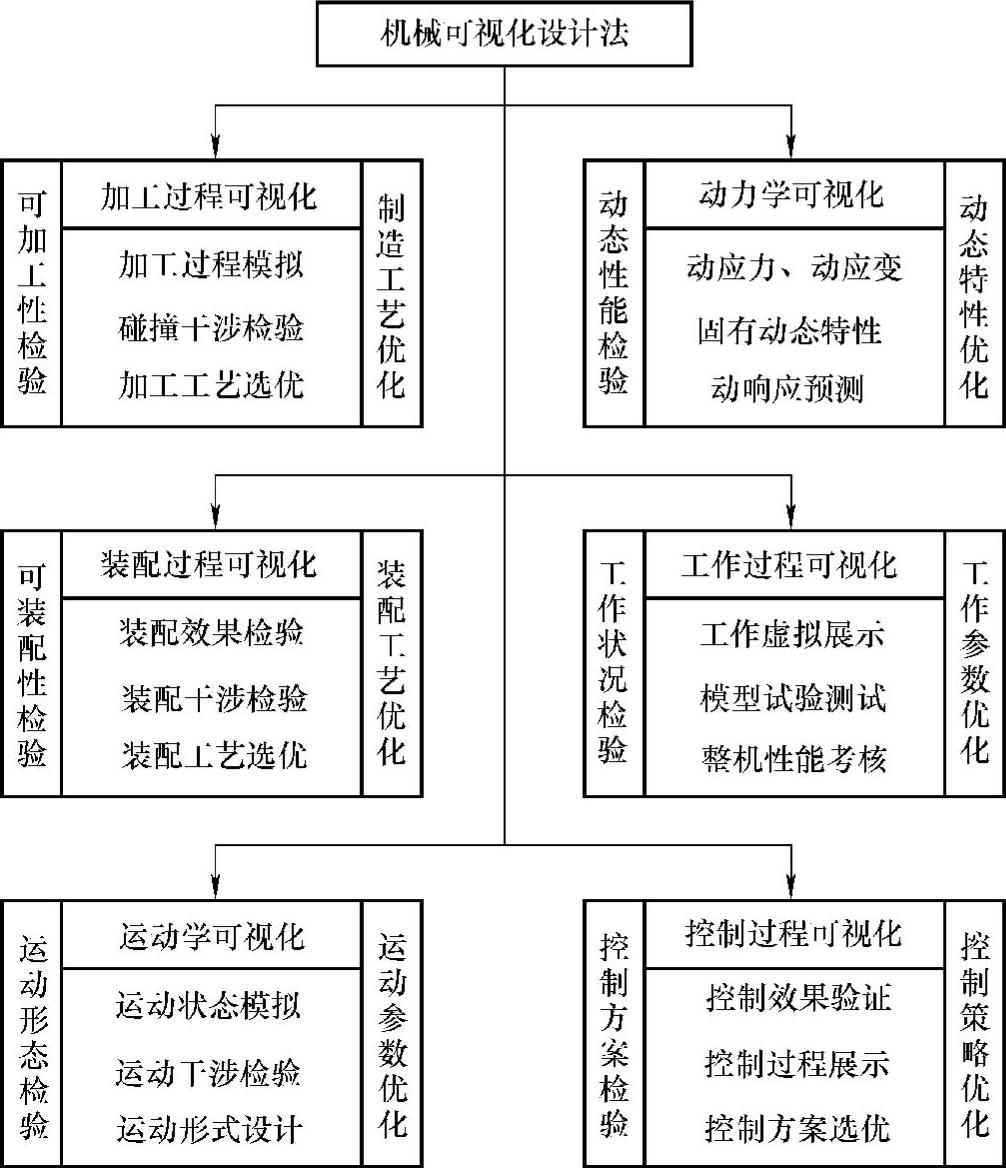

对机械产品进行可视化优化设计,通常包括以下六个方面,即加工过程可视化、装配过程可视化、运动学可视化、动力学可视化、工作过程可视化和控制过程可视化。整个逻辑框图如图10-1所示。从图中可以看出,可视化设计法从内容上主要强调两方面内容,即“检验”和“优化”。检验的目的是发现原有设计的错误或缺陷,优化的目的是获得具有各方面性能较优越的产品。

图10-1 可视化设计法逻辑框图

(1)加工过程可视化 加工过程可视化就是通过在计算机上创建加工设备、工作机构、加工工具和被加工对象(如轧辊、机床、刀具等,还包括成品零件)的模型,模拟零件的加工过程,从而可在零件真正被制造出之前,预见和评估其加工过程中可能出现的各种问题,并加以解决,达到确保零件的可加工性和优化加工工艺的目的。

加工过程可视化重点研究以下三个方面内容:①对加工过程的模拟:分析“制造”出的产品与“设计”产品之间的差别,从而对可加工性进行评价;②碰撞干涉检验:及早发现工艺过程中可能出现的各种碰撞与干涉;③加工工艺方案选优:保证高质量地完成加工任务。

(2)装配过程可视化 装配过程可视化就是在计算机上创建装配模型,通过计算机模拟零件及装配器械在装配过程中的运动形态和空间位置关系,从而可在真实产品生产之前,检验零部件的可装配性,并可尽早发现装配过程中可能存在的问题,为制定高效而可靠的装配工艺提供决策依据。装配过程可视化重点研究以下三方面内容:①通过对装配过程模拟,检验零件的装配效果,从而判定零件间是否可以实现预期的装配;②装配干涉检验:通过可视化仿真,判定各零件移动路线以及装配器械与工作环境间是否存在干涉问题;③通过对装配过程的模拟,寻找最优的装配工艺,对装配过程进行合理规划。

(3)运动学可视化 运动学可视化就是通过在计算机上创建运动学模型,模拟关键零部件的运动过程,确定它们在任意时刻的位置与姿态,以及位移、速度和加速度等运动学参数变化情况,从而可在设计阶段就可判断所设计的产品能否正常运动起来,构件与构件之间以及构件与周围环境之间是否存在干涉。此外还要考核机构的运动是否符合给定的运动规律和运动条件。(https://www.xing528.com)

运动学可视化重点研究以下三个方面内容:①运动状态的模拟:检验能否正常运动及运动参数、运动空间是否符合要求,是否有良好的运动学状态等;②运动干涉检验,检验机构在运动的状态下是否发生干涉;③运动形式设计:这是一种逆运动分析,即在给定运动规律的条件下,求能实现此运动形式的机构。

(4)动力学可视化 动力学可视化就是通过在计算机上创建机械产品的动力学模型,通过可视化仿真获得工作状态下动载荷的分布情况、固有动态特性和在一定激励下的各种响应,从而在设计阶段就可获知所设计产品的各种动态性能,通过相应的动力学修改和进一步仿真可获得最优的性能,这对于提高产品质量有着重要意义。动力学可视化重点研究以下三个方面内容:①基于可视化的模型,求出机械设备的固有动态特性,包括固有频率及振型等;②用可视化仿真的方法确定工作状态下机械设备的动应力和动应变的分布情况;③通过可视化的模型,检验机械设备在给定激励下的动响应是否符合要求,以及产品是否有较优良动力学性能等。

(5)工作过程可视化 工作过程可视化就是通过在计算机上创建机械产品的工作模型,包括样机模型和环境模型,运用仿真技术模拟所设计的机械产品的工作状况,从而可在设计阶段就可获知产品的运行状态,进一步可以通过改变运行参数来检测产品的工作状况,经优化分析获得最优的参数,进而提升了产品的性能。

工作过程可视化重点研究以下三个方面内容:①整机工作过程的虚拟展示:用以了解产品的工作状况;②模型的实验测试:在可视化的虚拟模型上完成各种测试,用于优化各种运行参数;③整机性能考核:模拟极限状态下工作环境,考核整机性能。

(6)控制过程可视化 控制过程可视化就是通过在计算机上创建所研制系统的控制模型,通过计算机仿真模拟所设计系统的控制过程,输出相应的技术数据,从而可评价现有控制系统的优劣,进一步修改控制参数或控制策略再进行仿真,最终获得稳定、快速和准确的控制系统。

控制过程可视化主要研究以下三个方面内容:①控制效果验证:通过可视化的模型,检验现有控制过程的有效性;②控制过程展示:将控制策略与机械本体结合,展示机械本体在控制条件下的工作状况;③控制方案选优:在模型上快速检验几种控制方案,从中选出较优的,达到优化的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。