(1)弯曲振动对物料输送的影响 为了建立弯曲振动系数的概念,首先分析一下弯曲振动对物料输送的影响。

改变振动输送机实验样机的长度和工作频率,可以使之产生各种不同程度的弯曲振动。实验表明,在振动输送机发生弯曲振动的时候,槽体上每一点的振动都是刚体平移振动和弯曲振动的组合。在某些点上,这两种振动相位相同,而在另一些点上则相位相反。为了强调这种相位关系所产生的差别,特把弯曲振动曲线上刚体平移振动和弯曲振动相位相同的区域,定义为波峰,而把相位相反的区域定义为波谷。在波峰区域,刚体平移振动和弯曲振动的相位相同,因此合成振幅变大,

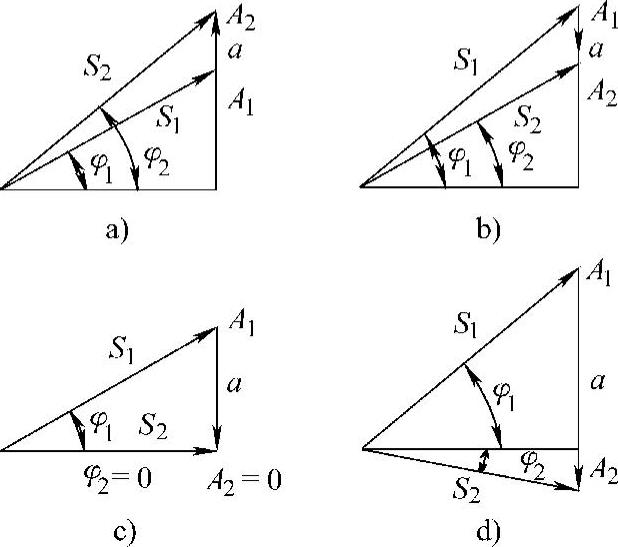

|S2|>|S1|,振动方向角也变大,φ2>φ1,如图8-25a所示。实验表明在波峰区域物料运动速度将加快。

图8-24 振动方向角对物料输送的影响

图8-25 各部位振幅和振动方向角的变化

S1、φ1、A1分别为平移振动的振幅、振动方向角和平移振动的垂直分量,S2、φ2、A2分别为合成振动的振幅、振动方向角和合成振幅的垂直分量,a为弯曲振动的振幅。

对于波谷区域可以分三种情况加以讨论:

1)在某点处|A1|>|a|。由于刚体平移振动和弯曲振动相位相反,合成振幅变小,|S2|<|S1|,振动方向角变小,φ2<φ1,如图8-25b所示。实验指出,在该点处,物料运动速度将减慢。

2)在某点处|A1|=|a|。这种情况如图8-25c所示,此时振动方向角为零。实验指出,在该点处,物料不动或往复滑动,成为物料堆集点。

3)在某点处|A1|<|a|。此时振动方向角呈现负值,φ2<0,合成振幅的垂直分量与刚体平移振幅的垂直分量相位相反,如图8-25d所示,物料会出现反向滑动(也可能由于摩擦力很大而不动)。

这里所提出的结论,同德国的魏曼埃尔所得出的结论是不同的。魏曼埃尔认为,振动输送机在出现高频弯曲振动曲线时,有许许多多的拱段和节点。在振动曲线的拱段上输送速度有所提高,而在节点处则相反,将显著降低,所以在这些节点上,会发生物料堵塞现象。

(2)弯曲振动系数 严格说来,振动输送机的弯曲振动是普遍存在的,只是弯曲振动的程度不同而已。实际上,在槽体整个长度上出现微小的弯曲振动是无关紧要的,原因是它对槽体振动方向角及物料运动速度均没有明显的影响。但是当槽体出现较大的弯曲振动时,就会使其振动方向角发生明显变化,物料的运动速度在输送机的不同部位就会显著不同,从而使输送机的工作性能变坏,甚至不能正常工作。实践表明,振动输送机弯曲振动对工作性能的影响大小,同弯曲振幅与刚体平移振幅的比值有关。为了表征一台振动输送机弯曲振动的程度,本书在此引入弯曲振动系数的概念,并把它定义为

式中 a∗——弯曲振动波峰或波谷处的最大振幅;

A——垂直于槽体方向的刚体平移振幅。

弯曲振动系数C同槽体各部位振动方向角及物料运动速度有着密切的关系:

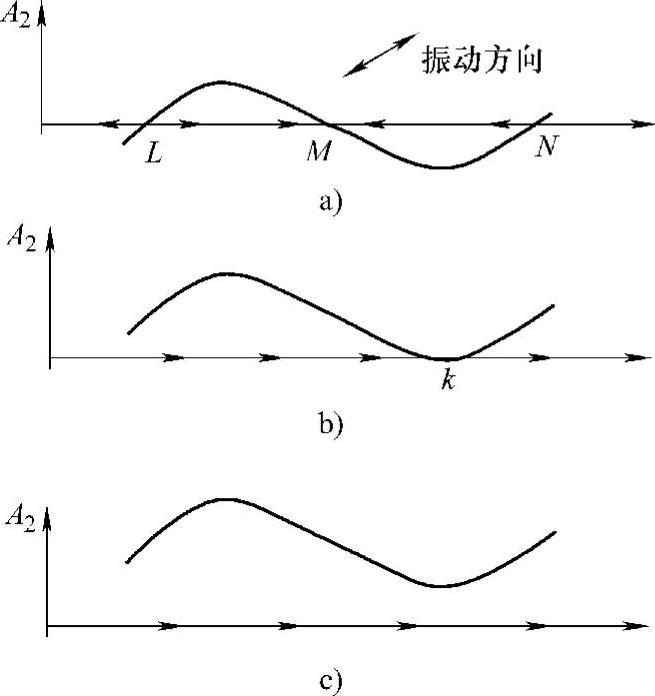

1)当弯曲振动系数C>1时,在波谷区域将有部分点的振动方向角变为负值,物料将出现反向滑动。对于二阶弯曲振型,在合成弯曲振动曲线上,将出现三个振动方向角为零的点L、M、N。如图8-24a所示。为清楚起见,把刚体平移振动与弯曲振动相位相同时的方向作为正方向(以后不再加以说明),图中箭头表示物料的运动趋势。在这种情况下,物料是不可能从槽体一端运动到另一端的。(https://www.xing528.com)

2)当弯曲振动系数C=1时,合成弯曲振动曲线上波谷区域的最低点k振动方向角变为零,物料将堆集在k点,如图8-24b所示。

3)当弯曲振动系数C<1时,各部位振动方向角均为正,物料的运动趋势均朝着一个方向,如图8-24c所示。所以当弯曲振动系数C小于某一个接近1的数值时,物料将能够从槽体一端运动到另一端的。

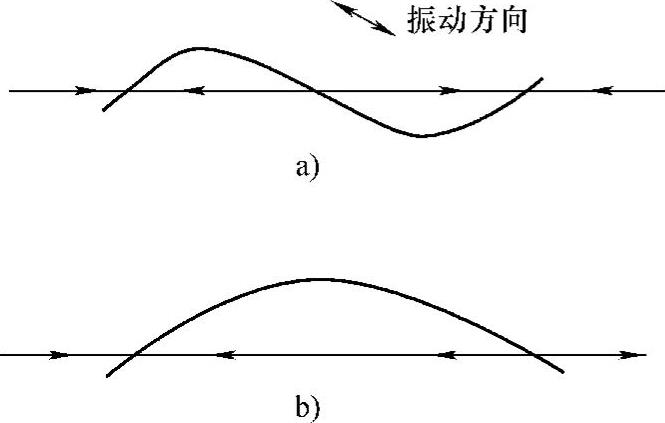

使振动输送机试验样机产生各种不同程度的弯曲振动,观察物料的输送情况,观察结果与上面所作的分析完全一致。例如,长5.8m、频率2830次/min的自同步振动输送机试验样机,在激振电动机组位于一端2.15m及位于中间时,振幅曲线分别如图8-26所示,图中分别用箭头标出了实际观察的物料运动方向。在这两种情况下,弯曲振动系数大于1,所以物料都出现了反滑现象。

理论分析和试验均指出,弯曲振动系数C小于某一个接近于1的数时,物料即能够从槽体一端运动到另一端。但这绝不意味着振动输送机可以在这种状态下工作,因为在波峰处,振动方向角增大,合成振幅增大,物料以较快的速度向前运动;而在波谷处,振动方向角减小,合成振幅减小,物料以较慢的速度运动。这一方面会降低输送机的产量,另一方面仍有可能出现物料严重堆集以至堵料现象。因此弯曲振动系数C必须小于某一个特定数值时,物料才能实现正常输送。实践表明振动系数最好小于1/5~1/4,一般不应大于1/3~1/2。

图8-26 实际观察的物料运动方向

总之,弯曲振动系数是一个表示弯曲振动程度的无因次量,也是衡量一台振动输送机工作性能好坏的重要标志之一。

(3)弯曲振动系数的计算 对于单质体振动输送机,可以采用前面所述的传递矩阵方法,求得槽体各部位的弯曲振幅a;对于双质体及多质体振动输送机,则可以用有限元法求得槽体各部位的弯曲振幅a,由计算结果容易找出弯曲振动的最大振幅a∗。而在设计振动输送机时,工作振幅是预先给定的参数。根据弯曲振动系数的定义,把a∗和A代入式(8-72),即可求出弯曲振动系数C。

(4)弯曲振动系数的实测 为了确定弯曲振动的许用值范围,先后对十几台振动输送机进行了实际观察与测量。实测结果表明,弯曲振动系数最好小于1/5~1/4,一般不应大于1/3~1/2,现举例说明如下:

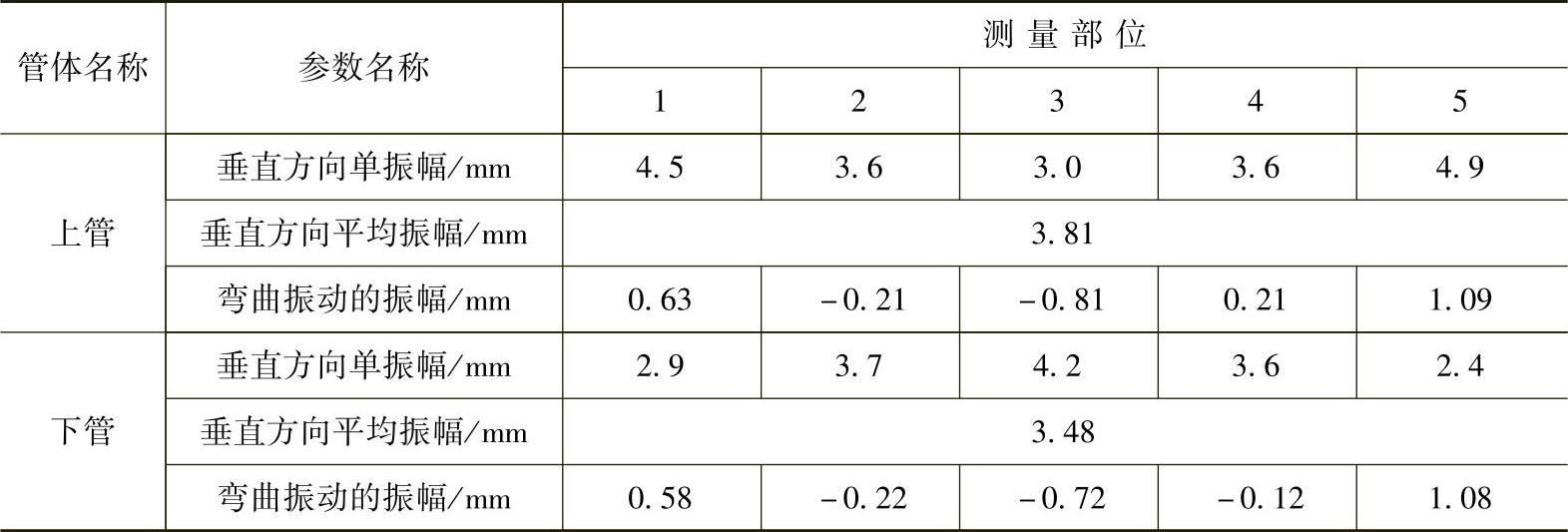

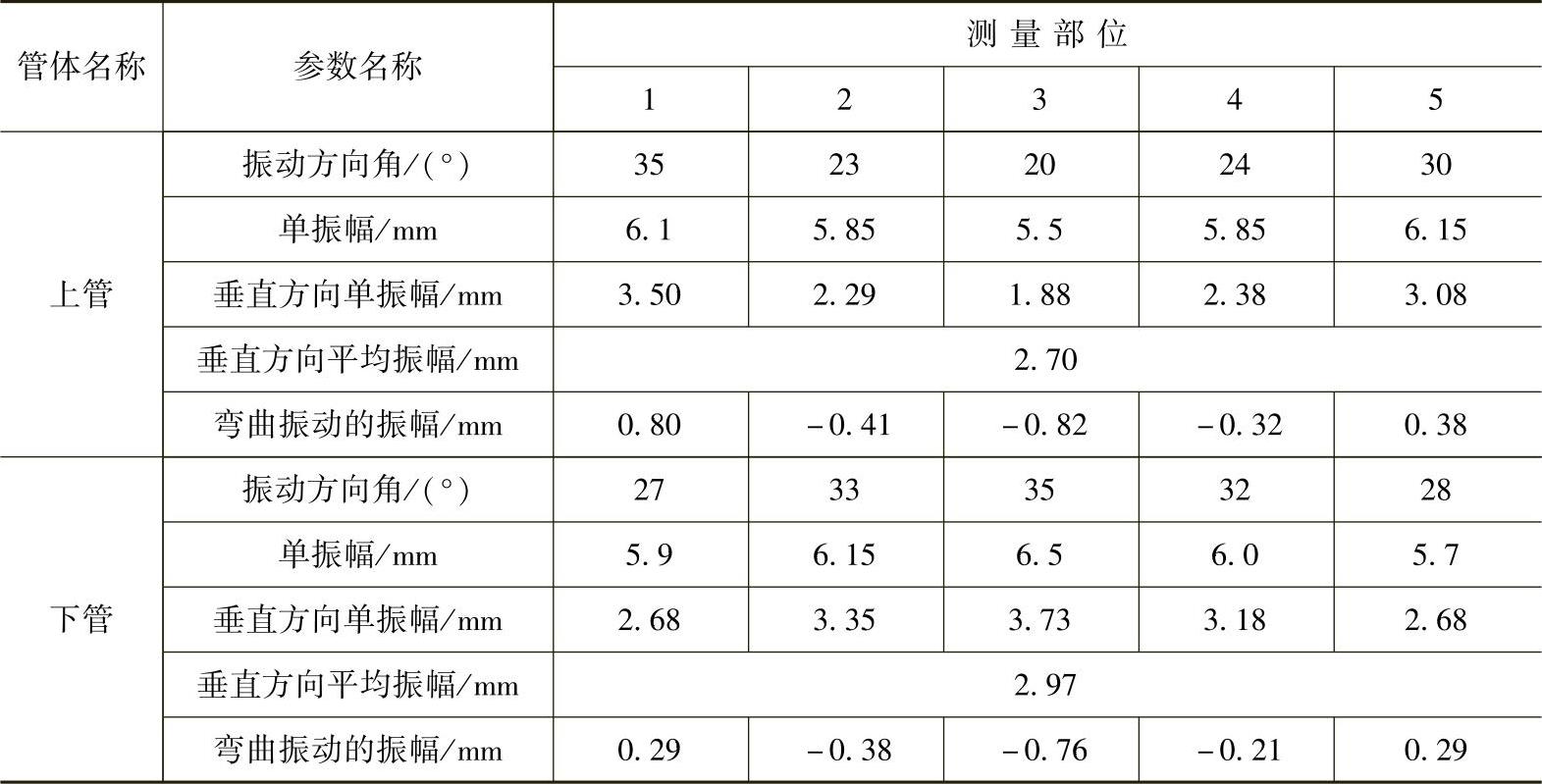

某双管振动输送机用机械式万能测振仪,测得的数据列于表8-5和表8-6。根据上表可求得弯曲振动系数C(表中各参数的意义及数据整理方法可参阅文献[71]):

表8-5 双管振动输送机1的实测参数

表8-6 双管振动输送机2的实测参数

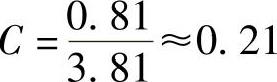

上管体 下管体

下管体

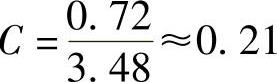

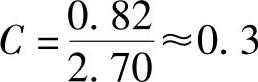

将另一双管振动输送机用振幅和振动方向角测得的数据列于表8-7。根据表8-5可求得弯曲振动系数C:

上管体 下管体

下管体

该振动输送机仍能完成物料输送任务,但槽体弯曲振动较为明显,对该机工作性能已有较大影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。