为执行基本功能,机器必须要有足够的动力或能量。工作系统所需能量是由驱动装置通过传动系统而提供的,所以能量流设计是产品功能设计中的一个重要环节,最重要的任务是选择合适的驱动装置及所需的功率。

能量流系统的起点是驱动装置,来自机械系统外部的能量(如电能)通过驱动装置流向机械系统的各个子系统,能量流的终点是机械系统中的执行机构[54,55]。由驱动装置提供的能量,一部分是在物质、物体或物件加工过程中为改变工件的形态、形状或位置,须克服所承受的载荷所消耗,另一部分为克服传动系统摩擦而消耗。

驱动装置(原动机)有多种形式:电力驱动装置(电动机)、液压驱动装置(液压马达)、气压驱动装置(气动马达)、热机(内燃机、汽轮机等)四大类,当用于机械系统时,一般需通过减速机输出所需的转速或通过凸轮机构等来改变运动形态。当采用变频器、伺服驱动等调控装置时,便可省去减速装置。

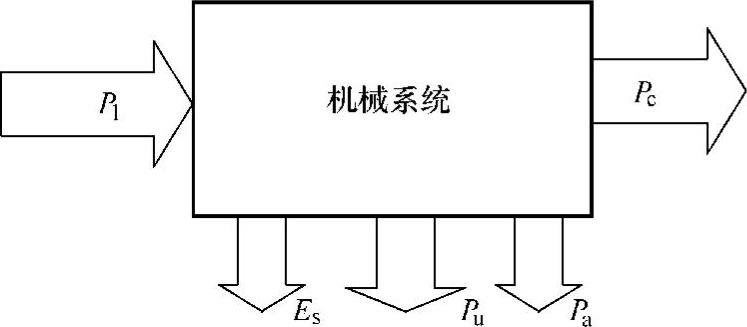

图7-6 机械系统某一时刻的瞬态能量流和功率流

能量流设计一般应解决如下几个问题:

1)机械系统能量流动状况和特性分析。

2)工作机构的载荷分析和计算。

3)驱动装置的选择。

4)系统能量的配置与计算。

机械系统某一时刻瞬态能量流和功率流如图7-6所示,系统能量和功率的动力学方程为

式中 P1——输入总功率;

Pu——非载荷功率;

Pa——附加损耗功率;(https://www.xing528.com)

Pc——克服负载所需的功率;

Es——系统的广义储能。

当稳态运行时,则功率的平衡方程为

P1=Pu+Pa+Pc(7-3)

当图7-6中的Pc=0,即系统处于无载荷空运行时,系统消耗的功率称空运转功率。实际上,该功率不仅是维持机械系统空运转所需功率,而且也是在整个机械系统工作过程中维持系统必不可少的功率,是一种与工作机械载荷无关的功率,因此,称为非载荷功率,用Pu表示。当Pc≠0,即系统有负载时,机械系统的总损耗PL要在原空载损耗的基础上增加,增加的这一部分损耗称为系统附加损耗功率Pa又称载荷损耗,即

PL=Pu+Pa (7-4)

机械系统能量流动的状况可以表征系统能量的变化情况、其外载荷状况、无载损耗的大小,以及机器的工作效率等。

机器工作过程的能量效率η(t)定义为机械工作过程中某一时刻克服负载所需功率Pc(t)与输入总功率P1(t)之比,即

由于能量效率η(t)是随时间t而变化的,因而效率的平均值η可由式(7-6)求出

式中 T——工作周期。

为了提高工作效率,应该设法减少系统空载的功率消耗,即应减少机器用于克服系统摩擦的功率损耗,此外,减小机器工作时的有效载荷可以减少实际功率的消耗,例如利用超声波可以减少刀具切削工件时的切削力与功率,振动压路机利用振动可以减少压实土壤时的阻力,进而提高机器的工作效率。

能量传输系统中原动机合理形式的选择也十分重要,选用合理的原动机及传动系统可以减化机器的结构、提高功效和降低机器制造成本等。此外,原动机功率大小的选择与计算也十分重要,过大的功率会造成浪费,功率不足也会影响机械设备功效的充分发挥。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。