下面对一些国际著名的设计理论的基本原理及研究现状作一介绍。

1.发明问题解决理论(TRIZ理论)

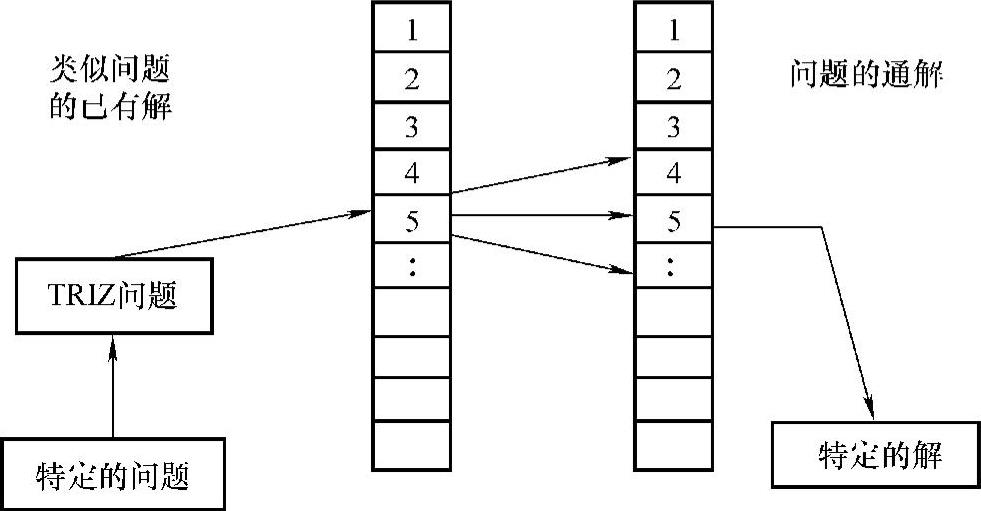

TRIZ[54]是拉丁文中发明问题解决理论的词头。该理论是前苏联G.S.Altshulder等人自1946年开始,花费1500人年的时间,在分析研究各国250万件专利的基础上所提出的,是解决技术难题的原理和知识体系。20世纪80年代中期前,这种理论对其他国家保密,随着前苏联解体,一批科学家移居美国等西方国家,逐渐把该理论介绍到世界产品开发领域,并对该领域产生了重要影响。TRIZ方法不是针对某一具体的机构、机械或过程,而是建立思考问题、解决问题过程的科学化的依据。经过50年的研究,TRIZ已形成了一系列方法与工具,特别是提出了设计冲突理论、标准解、ARIZ算法等。图1-6描述了TRIZ方法的简化过程,利用TRIZ方法解决设计问题时,设计人员首先要将待设计的产品表达成为TRIZ问题,然后利用TRIZ方法中的工具求出TRIZ问题的模拟解。尽管TRIZ方法还处于发展之中,但其成熟部分已成功地解决了设计中的很多难题,成为国际设计理论界公认的著名学派。

图1-6 TRIZ方法的简化过程

2.普适设计理论与方法

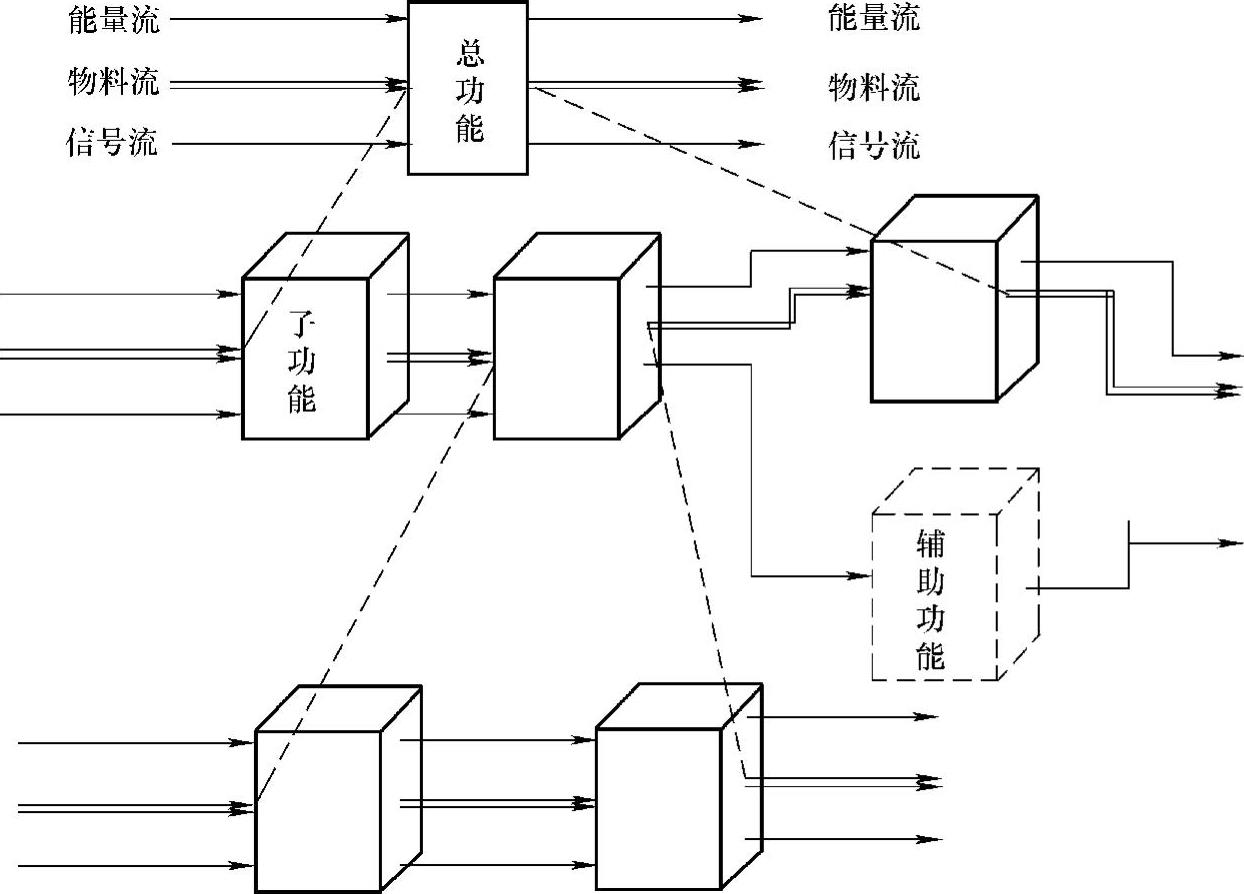

德国的普适设计理论是优秀设计过程所积累经验的总结。理论的典型代表是Pahl及Betiz[24]的普适设计方法学(Comprehensive Design Methodology)。该理论建立了设计人员在每一设计阶段的工作步骤计划,这些计划包括策略、规则、原理,从而形成一个完整的设计过程模型。一个特定产品的设计可完全按该过程模型进行,也可选择其中的一部分。该方法中,概念设计阶段的核心是建立待设计产品或称技术系统的功能结构。物料、能量、信息三种流作为输入输出,将各功能有机地结合在一起就形成了产品的功能结构,如图1-7所示。该理论对产品定义、技术设计和详细设计都很有效。但该理论所给出的建立功能结构的方法是一种基于经验的方法。

图1-7 普适设计法的功能结构简图

这种方法是20世纪70年代提出的。当时提出的物质流、能量流和信息流是适当的,随着时代的变化,产品类型的增多和信息技术的发展,三个流的理论应该扩展为五个流,即物质流、运动形式流、能量流、指令信息流和控制信息流。因为能量的传递不能代替运动形式的转变,信息流应该具体化为指令信息和控制信息,作者将三种流拓展为五种流是科学发展的需要,如果停留在原有的三种情况下,有许多问题难以得到解释。例如,振动机械工作部分的运动形式是直线振动、圆周振动或椭圆振动等,用能量传递原理如何来解译运动形式的转变呢?

3.公理化设计理论

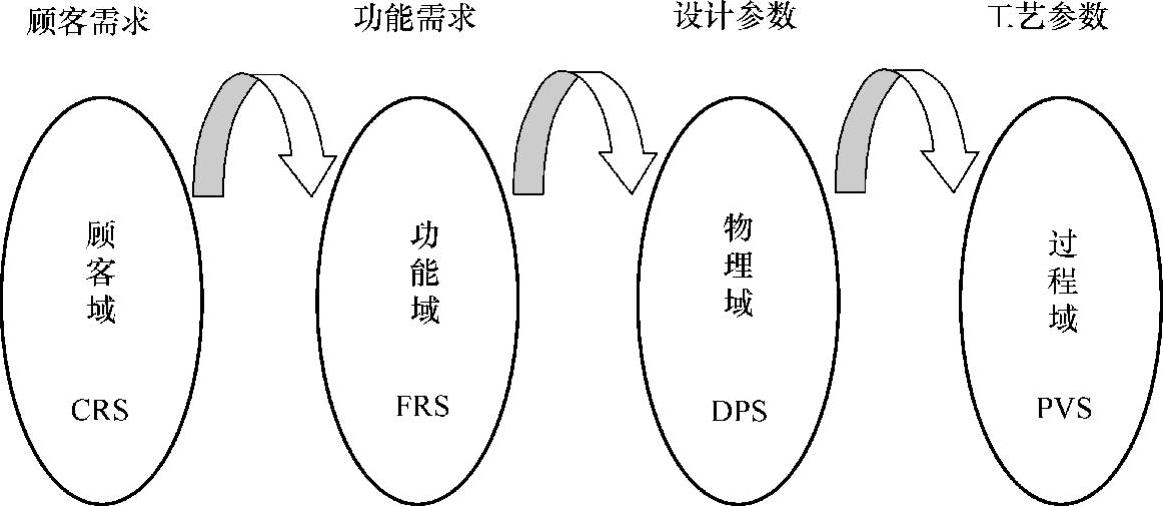

公理化设计是美国麻省理工学院Suh[25,26]教授于20世纪70年代中期提出来的一种设计决策方法,其出发点是将传统的以经验为主的设计,建立以科学公理、法则为基础的体系,其目的是在缺乏知识和信息的情况下采用“公理”作为指导或决策规则,从而对制造系统各种复杂行为进行优化。设计问题域被看做是顾客域、功能域、物理域、过程域依次通过映射机制相联系的问题域概念模型,如图1-8所示。早期的设计公理有七条,推论八条,之后Suh教授将其简化为两条基本设计公理。

图1-8 公理化设计的四个映射域及其映射机制

4.三次设计法和QFD设计法(https://www.xing528.com)

(1)三次设计法Taguchi方法[27]是由日本学者田口建立的,其主要内容包括系统设计、参数设计和容差设计,统称为三次设计。其中参数设计和容差设计为其核心。三次设计以实验设计为基本工具,通过对零部件或元器件的参数进行优选,以减少各种内、外因素对产品功能稳定性影响,从而提高产品质量。系统设计主要是指产品功能设计,它是三次设计的基础;参数设计的基本理念是合理确定系统中各参数的最佳组合,从而衰减内外噪声,使干扰变量对产品质量的影响达到最小;容差设计是进一步确定这些系统参数的波动范围,在保证质量的前提下,尽可能增大各参数值的公差,以降低制造成本。日本公司采用Taguchi方法来提高产品质量,并达到了国际公认的高质量水平。Taguchi方法适用于产品的详细设计,在本世纪Taguchi方法必将有新的发展。

(2)QFD设计法 作为一种顾客驱动的产品系统设计方法与工具,QFD(Quality Function Deployment,质量功能配置)代表了从传统设计方式(设计—试制—调整)向现代设计方式(主动、预防)的转变,它是系统工程理念在产品设计过程中的具体运用,并正在发展成为具有方法论意义的现代设计理论,成为现代设计方法论的运用典范。日本学者Mizuno和Akao[31,39]于1966年首次提出了QFD的概念,并于1972年在日本三菱重工神户造船厂首次得到应用。十年之后,QFD传入美国[39],经过众多质量专家的改进,使其表达方式更加符合美国人的习惯,QFD逐渐被接受和应用。Kelsey—Hayes是最早应用QFD的美国公司。1993年,以推进QFD为目的的非盈利组织QFD协会(QFD Institute,QFDI)成立,标志着QFD在美国进入了一个新的发展阶段。从1995年起每年举行一次QFD国际会议。1997年非盈利组织国际QFD协会(The International Council for QFD,ICQFD)成立,会员遍及世界各国和地区。

经过不断发展,于20世纪90年代前后,QFD逐渐形成了三种被广泛接受的模式,分别为综合QFD模式、美国供应商协会(American Supplier Institute,ASI)四阶段模式[39]及劳伦斯成长机会联盟/质量生产力中心(Growth Opportunity Alliance of Lawrence/Quality Productivity Center,GOAL/QPC)提出的GOAL/QPC矩阵模式。这三种模式代表了QFD研究和实践的基本形式,形成了传统的QFD理论与方法的基础。以上三种模式既有区别又有联系。综合QFD模式是起源,而ASI模式和GOAL/QPC模式是由其演变而来的。QFD的三种模式的本质是相同的,都采用了直观的矩阵展开框架。

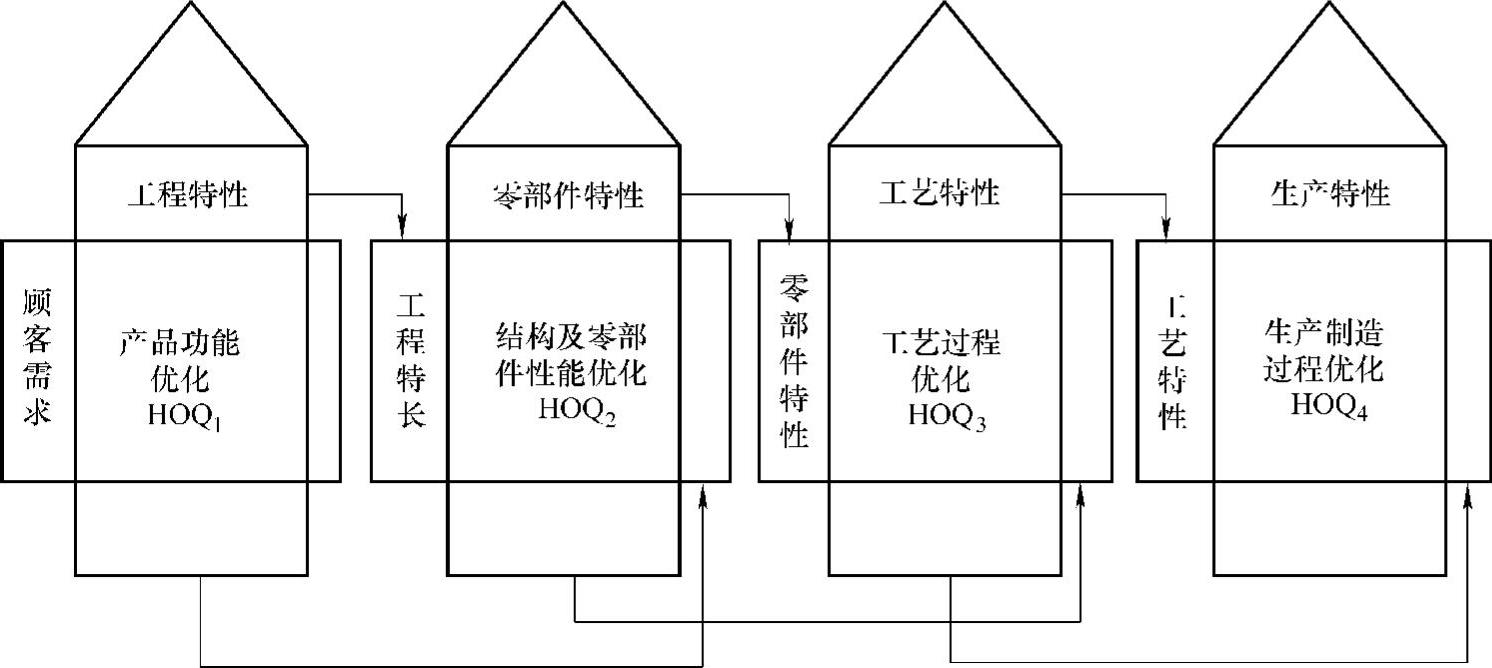

如图1-9所示,QFD设计法是通过质量屋(House of Quality,HOQ)将顾客需求展开成工程特性,并确定工程特性目标值和展开到下一阶段的工程特性。利用HOQ1规划结果,通过HOQ2将工程特性展开成零部件特性,从多个设计方案中选择一个最佳方案,并确定展开到下一阶段的零部件特性;再利用HOQ2规划结果,通过HOQ3将零部件特性展开到工艺特性,并确定保证零部件特性的关键工艺参数(工艺特性目标值);利用HOQ3规划结果,通过HOQ4将工艺特性展开到生产特性,并确定质量控制参数(生产特性目标值)。可见,通过QFD的四个阶段,将顾客需求依次展开到产品开发的各个阶段,实现了技术与市场的有效集成,完善了职能部门之间的沟通,减少了设计更改次数,在降低开发成本,缩短开发周期的同时,提高了产品开发质量,增加了顾客满意度,从而可以提高新产品开发成功率。

传统的QFD方法主要是采用结构化方法,各阶段连接比较松散,其应用效果很大程度上依赖于使用者的经验。这些固有的局限性限制了QFD的推广应用。针对这些缺陷与不足,国内外学者进行了卓有成效的研究,促进了QFD理论的发展和完善。

为了增加QFD应用的可靠性和度量的客观性,许多定量分析的理论与方法可运用于QFD,其中主要有层次分析法(Analytic Hierarchy Process,AHP)、模糊集及优化理论等。

QFD设计法虽有许多优点,但仍存在以下问题和不足:

图1-9 产品开发的分解过程

1)由于基于QFD方法的产品开发的过程太过复杂、繁琐,反而使QFD的优点难以发挥。

2)用户需求(CRs)是QFD的最基本输入信息,是企业进行产品开发的依据和源头,也是企业正确制定产品开发战略的基础。然而传统的顾客需求获取基本是通过市场调查技术来完成,要花费大量的人力物力,且成本较高,将会成为实施QFD的主要障碍。

3)目前对QFD决策模型的研究存在三个主要不足:一是大部分研究集中于工程特性目标值规划模型的建立;二是所建立的决策模型大都是基于传统QFD框架下提出的,并不适于在QFD框架下进行决策;三是当HOQ中顾客需求项与工程特征项较多时,这些函数关系比较复杂,确定起来十分困难。

这里必须特别指出的是,公理化设计和QFD设计法认为产品设计只根据用户需求就可以决定产品的设计目标,这是不完全正确的。因为只根据产品的用户需求,常常只考虑企业本身的利益,而忽视国家和全人类的利益,产品研究、开发及设计既要考虑用户的需求,还要考虑对环境的保护及人类的长远利益,要考虑产品的生产是否会危害人民及国际经济的长期和稳定发展。有关这一点已经通过最近所发生的国际经济危机得到了验证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。