根据上述原则和原始资料,可以按下列步骤制订装配工艺规程。

1.研究产品的装配图和验收技术条件

1)审查图纸的完整性和正确性,对其中的问题、缺点或错误提出解决的建议,与设计人员协商后予以修改。

2)对产品的装配结构工艺性进行分析,明确各零、部件之间的装配关系。

3)审核产品装配的技术要求和检查验收的方法,确切掌握装配中的技术关键问题,并制订相应的技术措施。

4)研究设计人员所确定的保证产品装配精度的方法,进行必要的装配尺寸链的初步分析和计算。

2.确定装配的组织形式

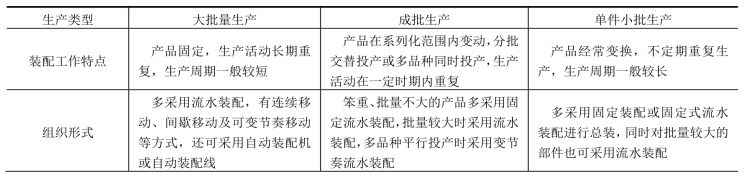

根据产品的生产纲领和产品的结构特点,并结合现场的生产设备和条件,确定装配的生产类型和组织形式。各种生产类型装配工作的特点和组织形式见表7-2。

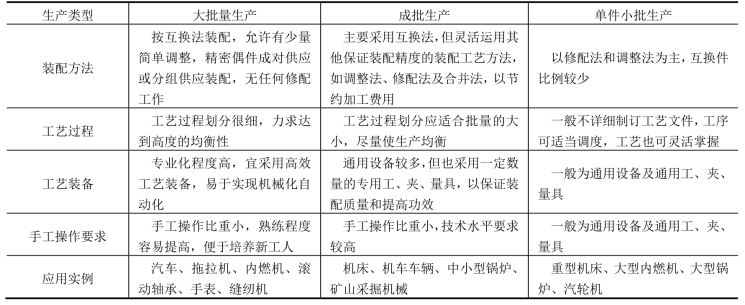

表7-2 各种生产类型装配工作的特点和组织形式

续表

装配组织形式主要分为固定式和移动式两种。固定式装配全部装配工作都在固定工作地进行。根据生产规模,固定式装配又可分为集中式固定装配和分散式固定装配。按集中式固定装配形式装配,整台产品的所有装配工作都由一个工人或一组工人在一个工作地集中完成。它的工艺特点是装配周期长,对工人技术水平要求高,工作地面积大。按分散式固定装配形式装配,整台产品的装配分为部装和总装,各部件的部装和产品总装分别由几个或几组工人同时在不同工作地分散完成。它的工艺特点是产品的装配周期短,装配工作专业化程度较高。固定式装配多用于单件小批生产或质量大、体积大的批量生产中。

移动式装配即被装配产品(或部件)不断地从一个工作地移动到另一个工作地,每个工作地分别完成一部分装配工作,各装配地点工作的总和就完成了产品的全部装配工作。根据零、部件移动的方式不同又可分为连续移动、间歇移动和变节奏移动三种方式。这种装配组织形式常用于产品的大批量生产中,以组成流水作业线和自动作业线。

装配组织形式的选择主要取决于产品结构特点(包括尺寸、质量和装配精度)和生产类型。

3.划分装配单元、确定装配顺序

将产品划分为不同的装配单元是制订装配工艺规程中最重要的一个步骤,一个产品的装配单元可以划分为零件、合件、组件、部件和产品五个级别。其中,合件是由两个或两个以上零件结合成的不可拆卸的整体件;组件是若干零件和合件的组合体;部件是由若干零件、合件和组件结合成的、能完成某种功能的组合体,如普通车床的床头箱、进给箱等。在确定除零件外其他几个级别的装配单元的装配顺序时,首先需要选择某一个零件(或合件、部件)作为装配基准件,其余零件、合件、组件或部件按一定顺序装配到基准件上,成为下一级的装配单元。装配基准件一般选择产品的基体或主干零部件,因为它有较大的体积和质量及足够的支承面,有利于装配和检验的进行。

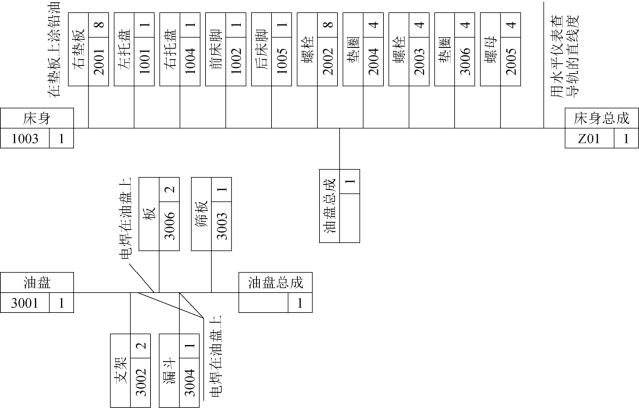

确定了装配基准件后,就可以安排装配顺序。安排装配顺序的一般原则是先下后上、先内后外、先难后易、先精密后一般、先重大后轻小,预处理工序在前。最后将装配顺序用装配系统图的形式表示出来。装配系统图的格式如图7-12 所示。图7-13 所示为车床床身装配简图,它是车床总装的基准部件。一般采用固定式装配形式,其装配系统图如图7-14 所示。

装配顺序确定后就可将装配工艺过程划分为若干个工序,确定每个工序的工序内容、使用的设备和工具及工时定额等,并规定每个工序的技术要求和检验指标。对于流水装配线,应尽量使每个工序所需时间大致相同。

工序内容确定以后,就可以制订装配工艺卡片。单件小批生产时,通常可用装配系统图代替装配工艺卡片。成批生产时,通常制订部件及总装的装配工艺卡片。而大批量生产时,则每个工序都应制订装配工艺卡片。(https://www.xing528.com)

制订装配工艺规程的最后步骤是按产品图样要求和验收技术条件制订检验与实验规范。产品装配完毕后,按此规范对产品进行检验。

图7-12 装配系统图

a)产品装配系统图;b)部件装配系统图

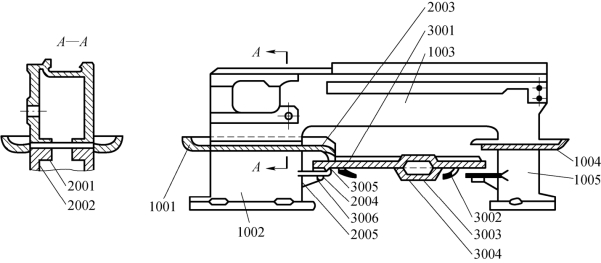

图7-13 普通车床床身装配简图

图7-14 床身部件装配系统图

4.划分装配工序

1)确定工序的集中与分散程度。

2)划分装配工序,确定工序内容。

3)确定所需设备和工具,如需专用设备和夹具,应拟订设计任务书。

4)制订各工序操作规范,如压入力、温度、转矩等。

5)确定各工序装配质量要求及检测方法。

6)确定工序时间定额,平衡各工序节拍。

5.编制装配工艺文件

1)单件小批生产时,通常只绘制装配工艺系统图,装配时按产品装配图及装配工艺系统图规定的装配顺序进行。

2)成批生产时,通常还需制订总装和部装的装配工艺卡,按工序表明工作内容、设备名称、工具夹具名称及编号、工人技术等级、时间定额等。

3)大批量生产中,不仅制订装配工艺卡,而且要制订装配工序卡,指导工人进行装配。此外,还应按产品装配要求,制订检验卡及试验卡等工艺文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。