修配装配法简称修配法,在单件生产、小批生产中装配那些装配精度要求高、组成环数又多的机器结构时,常用修配法装配。采用修配法装配时,各组成环均按经济精度加工,装配时封闭环所积累的误差通过修配装配尺寸链中某一组成环尺寸(此组成环称为修配环)的办法,达到规定的装配精度要求。为减少修配工作量,应选择那些便于进行修配(装拆方便,修刮面小)的组成环作修配环。同时,不应选已进行表面处理的零件作修配环,以免修配时破坏表面处理层。

修配法用极值解法解算装配尺寸链,这种解法的主要任务是确定修配环在加工时的实际尺寸,使修配时有足够的,而且是最小的修配量。

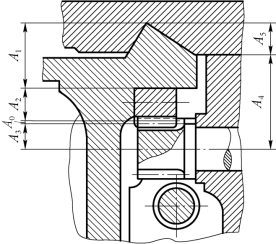

【例7-3】 图7-7 为车床溜板箱齿轮与床身齿条的装配结构,为保证车床溜板箱沿床身导轨移动平稳灵活,要求溜板箱齿轮与固定在床身上的齿条间在垂直平面内必须保证有0.17~0.28mm 的啮合间隙。已知 A1=53mm ,A2=25mm ,A3=15.74mm ,A4=71.74mm ,A5=22mm ,试确定修配环尺寸并验算修配量。

图7-7 车床溜板箱齿轮与床身齿条的装配结构

解:1)选择修配环,从便于修配考虑,选取组成环A2 为修配环。

2)确定组成环的极限偏差,按加工经济精度确定各组成环公差,并按入体原则确定极限偏差,有

并设![]()

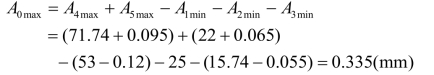

3)计算封闭环的极限尺寸A0max和A0min。

由公式![]() 可得(https://www.xing528.com)

可得(https://www.xing528.com)

由公式![]() 可得

可得

故![]() 由此可知封闭环不符合装配要求,需要通过调整修配环来达到规定的装配精度。

由此可知封闭环不符合装配要求,需要通过调整修配环来达到规定的装配精度。

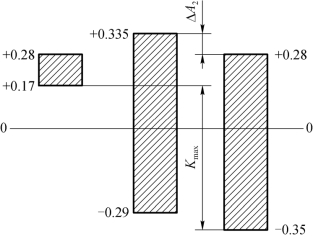

4)确定修配环尺寸。图7-8 左侧公差带图给出了装配要求,溜板箱齿轮与床身齿条间在垂直平面内的啮合间隙最大值为0.28mm,最小值为0.17mm,图7-8 中部方框线给出的是按上述组成环尺寸计算得到的齿条相对于齿轮的啮合间隙变化范围,最大为+0.335mm,最小为-0.29mm。当出现齿条相对于齿轮的啮合间隙大于0.28mm 时,就将无法通过修配组成环A2来达到规定的装配精度要求。分析图7-8 所示的尺寸关系可知,适当增大修配环A2的公称尺寸可以使修配环A2留有必要的修配量;但增大修配环A2的公称尺寸,装配过程中修配量相应增大,为使最大修配量不致过大,修配环A2的公称尺寸增量2AΔ 可取为

![]()

故修配环公称尺寸![]()

图7-8 修配量验算图

5)验算修配量。图7-8 右侧方框图给出的是当修配环按![]() 制造时,齿条相对于齿轮的啮合间隙变化范围,最大为+0.28mm,最小为-0.29-0.06=-0.35(mm)。当出现齿条相对于齿轮的啮合间隙为最大值+0.28mm 时,无须修配就满足装配要求;当出现齿条相对于齿轮的间隙为-0.35mm 时,修配量最大,A2最大修配量Kmax=0.35 +0.17 =0.52(mm),验算结果表明修配环的修配量是合适的。

制造时,齿条相对于齿轮的啮合间隙变化范围,最大为+0.28mm,最小为-0.29-0.06=-0.35(mm)。当出现齿条相对于齿轮的啮合间隙为最大值+0.28mm 时,无须修配就满足装配要求;当出现齿条相对于齿轮的间隙为-0.35mm 时,修配量最大,A2最大修配量Kmax=0.35 +0.17 =0.52(mm),验算结果表明修配环的修配量是合适的。

修配装配法的主要优点是组成环均能以加工经济精度制造,且可获得较高的装配精度。不足之处是增加了修配工作量,生产效率低,对装配工人技术水平要求高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。