1.表面层残余应力的产生

在切削和磨削过程中,工件表面层发生形状变化或组织改变时,将在表层金属与基体金属间产生相互平衡的残余应力,其产生的主要原因有以下三个方面:

(1)冷态塑性变形引起的残余应力

在切削或磨削过程中,工件加工表面受到刀具或砂轮磨粒的挤压和摩擦后,产生拉伸塑性变形,表面积趋于增大,但里层金属处于弹性变形状态。当切削或磨削之后,里层金属趋于弹性恢复,但受到已产生塑性变形的表面层的牵制,恢复不到原态,于是在表面层产生残余压应力,而里层则为拉应力与之相平衡。

(2)热态塑性变形引起的残余应力

切削或磨削过程中,产生的大量切削热使工件表面层的温度比里层高,表层的热膨胀较大,但受到里层金属的阻碍,表层金属产生压缩塑性变形。加工结束后温度下降,表层金属体积的收缩又受到里层金属的牵制,因而表层金属产生残余拉应力,里层金属产生残余压应力。工件表层温度越高,热塑性变形就越大,所造成的残余应力就越大。

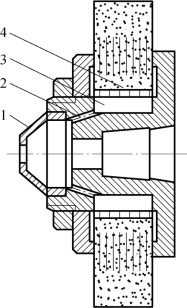

图6-10 内冷却砂轮结构

1—锥形盖;2—主轴法兰套;3—砂轮中心腔;4—薄壁套

(3)金相组织变化引起的残余压力

由于不同的金相组织具有不同的密度,如马氏体密度ρ马=7.75g·cm-3,奥氏体密度ρ奥=7.96g·cm-3,珠光体密度ρ珠=7.78g·cm-3,铁素体密度ρ铁=7.88g·cm-3,因此机械加工产生的高温会引起表层金属金相组织的变化,导致其体积的变化,这种变化受到基体金属的限制,从而在工件表层产生残余应力。当金相组织的变化使表层金属的体积膨胀时,表层产生残余压应力,反之则产生残余拉应力。

影响零件表层残余应力的因素比较复杂,不同的加工条件下,残余应力的大小、符合及分布规律可能有明显的差别。一般情况下,用刀具进行切削加工以冷态塑性变形为主,表层常产生残余压应力,残余应力的大小取决于塑性变形和加工硬化程度;磨削时,以热塑性变形或金相组织的变化为主,表层常存有残余拉应力。(https://www.xing528.com)

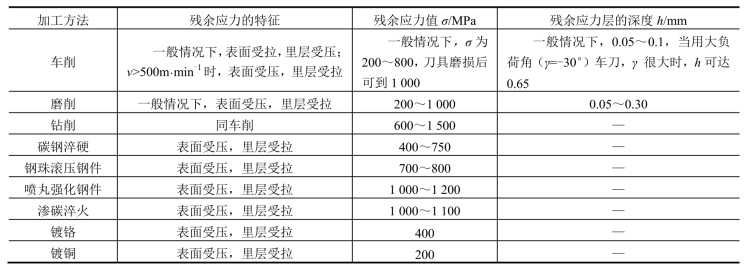

表6-1 列出了各种加工方法在工件表面上产生残余应力的情况。

表6-1 各种加工方法在工件表面上产生的残余应力

2.零件主要工作表面最终加工工序加工方法的选择

表层存在残余压应力而受拉时,零件的使用从力学性能而言是有利的,残余拉应力则有很大的害处,工件表层残余应力将直接影响机器零件的使用性能,所以加工零件时选择好工件最终工序的加工方法是至关重要的。工件加工最终工序加工方法的选择与机器零件的失效形式密切相关,机器零件的失效主要有以下三种形式:

1)疲劳破坏。在交变载荷作用下,机器零件使用到一定程度后表面开始出现微小的裂纹,之后在拉应力的作用下裂纹逐渐扩大,最终导致零件断裂。如果零件的最终工序选择能在加工表面产生压缩残余应力的加工方法,则可以提高零件抵抗疲劳破坏的能力。

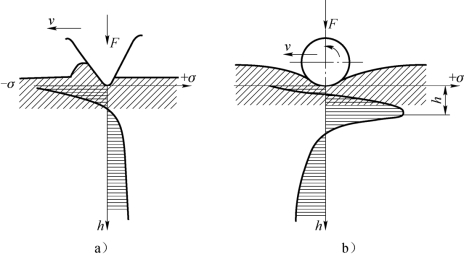

2)滑动磨损。两个零件相对滑动时,滑动面将逐渐磨损。滑动磨损的机理十分复杂,既有滑动摩擦的机械作用,又有物理、化学方面的综合作用。滑动摩擦工作面应力分布如图6-11a)所示,当表面层的压缩工作应力超过材料的许用应力时,将使表层金属磨损。如果零件的最终工序选择能在加工表面产生拉伸残余应力的加工方法,则可以提高零件抵抗滑动磨损的能力。

3)滚动磨损。两个零件作相对滚动时,滚动面会逐渐磨损。滚动磨损主要来自滚动摩擦的机械作用,也有来自黏接、扩散等物理、化学方面的综合作用。滚动摩擦工作面应力分布如图6-11b 所示,滚动磨损的决定因素是表面层下h 深度的最大拉应力。如果零件的最终工序是选择的能在加工表面下h 深处产生残余压应力的加工方法,则可以提高零件抵抗滚动磨损的能力。

图6-11 应力分布图

a)滑动摩擦;b)滚动摩擦

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。