教学目标

*掌握箱体零件工序加工余量及尺寸的确定方法。

*掌握箱体零件工序工时定额的计算方法。

任务引入

通过具体确定传动轴各工序加工余量及工序尺寸,计算传动轴各工序工时定额,学习箱体零件工序设计内容和方法。

相关知识

1)加工余量的确定(详见2.6 节)。总的加工余量(即毛坯的加工余量)在设计铸造模型的工艺时应予以考虑,可查阅铸造工艺手册。工序余量的确定方法有三种:经验法、计算法、查表法。

2)箱体类零件的加工通常是对单孔或孔系与端面或大平面的加工;常用钻、镗、铣、刨等的切削加工工序,因此要按照不同的加工方法、不同的加工精度、不同的材料、不同的切削方式(是否高速切削)来考虑加工余量,可用经验法或查表法。

3)对单件小批螺纹加工,小直径手攻,大直径机攻,大批量用攻螺纹机攻。

4)钻、镗、铣、刨的切削用量要根据零件材质、精度高低、切削方式、刀具的形状与角度来考虑。

任务实施

1.确定加工余量

本实例采用查表法(即查阅附表),本箱体的加工余量等级为F~H,毛坯尺寸为250~400 时的加工余量为5mm;直径小于40mm 的孔和各螺纹孔可铸成实心孔。

不同的造型工艺水平可以有不同的毛坯加工余量,常用经验估算或查表修正和分析计算的方法确定。

1)平面铣削工序中的加工余量(单边),一般为粗铣≤5mm、半精铣≤3mm 和精铣≤0.3mm。

2)镗削工序中的加工余量(双边)一般为粗镗≤5mm、半精镗≤2mm 和精镗≤0.2mm。

2.确定切削用量

确定切削用量就是对不同的材质,在已选定的刃具材料和几何角度的基础上,合理选择主轴转速n、切削速度vc、进给量af、背吃刀量ap和进给次数。

合理选择工艺过程中各工序加工的切削用量,可查阅附表。

本箱体零件属单件小批生产,工厂的生产条件与资源中有平式铣床、立式铣床、镗床和钻床,应充分利用铣床的多刀切削和镗床的多工位加工优势,以提高生产效率和加工质量。

尽量选择标准刀具、钻头、锪刀、丝锥等。

3.计算工时定额

查阅附表确定各工序的加工工时。

4.编制机械加工工序卡片及相关工艺附图

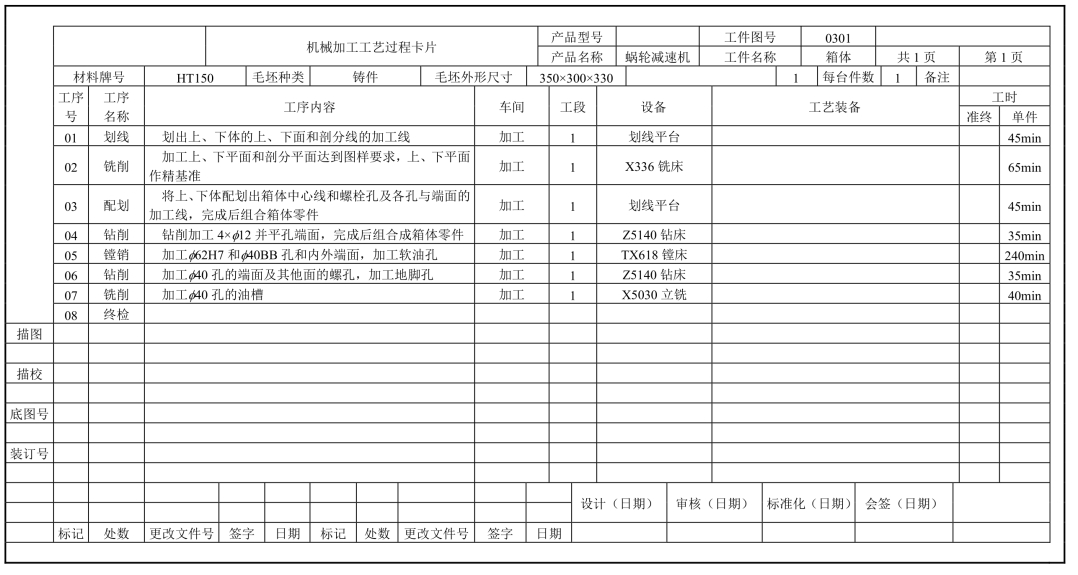

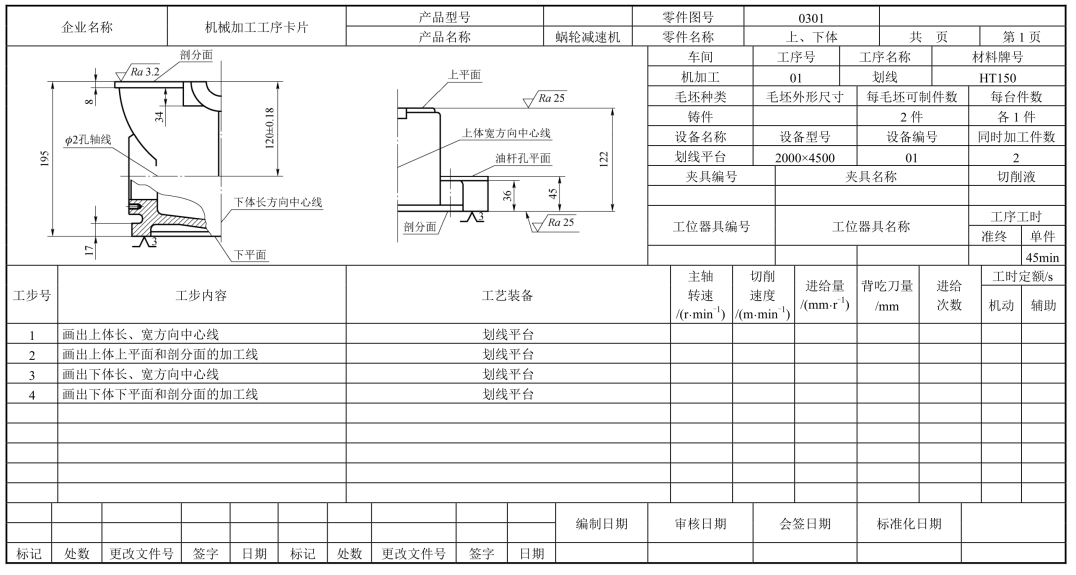

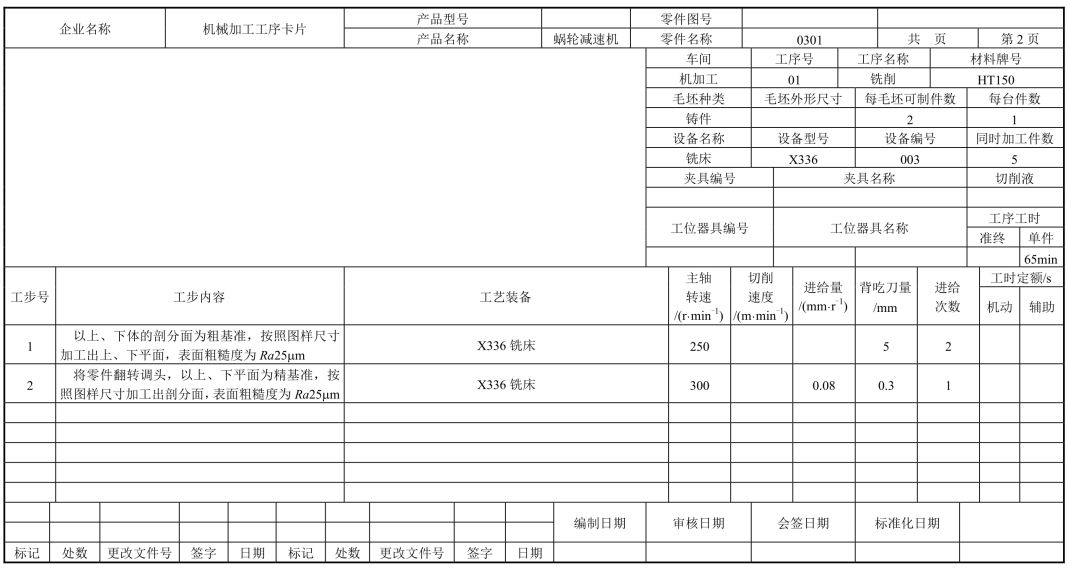

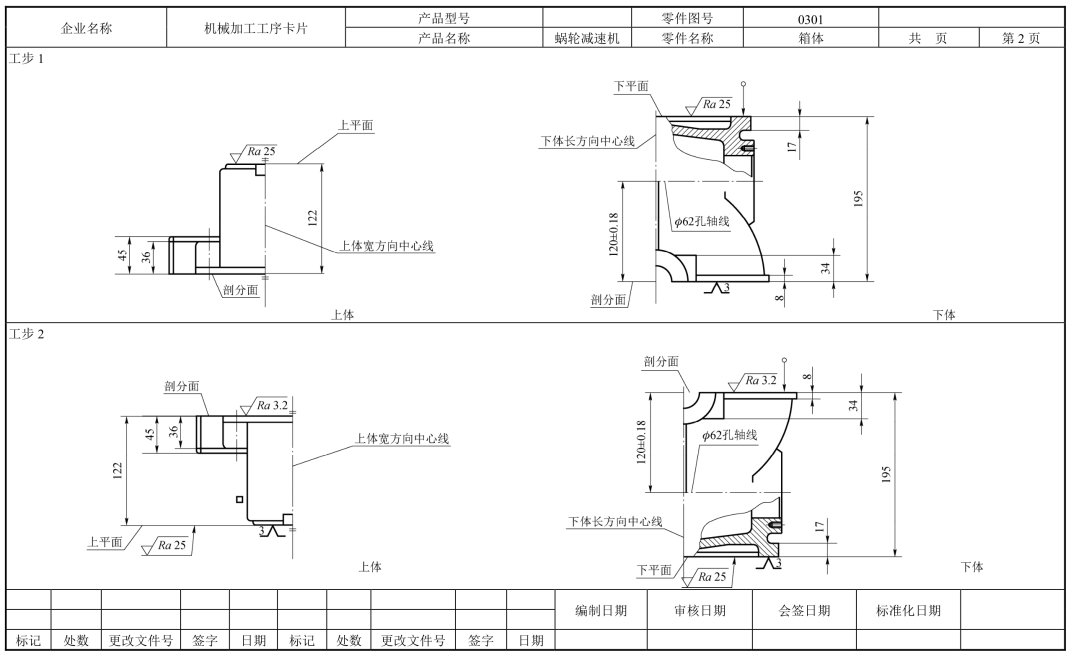

编制机械加工工序卡片及相关工艺附图,如表5-32~表5-39 所示。(https://www.xing528.com)

表5-32 机械加工工艺过程卡片

表5-33 上、下体机械加工工艺卡片—工序01

表5-34 上、下体机械加工工序卡片—工序02

表5-35 箱体体机械加工工序卡片附图—工序02

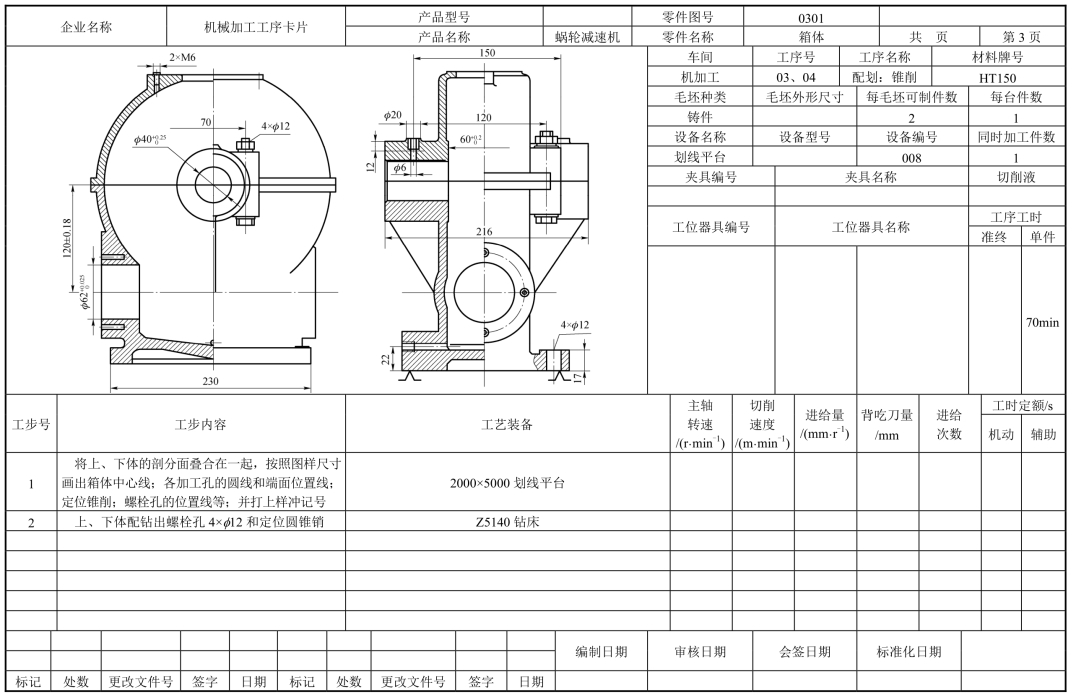

表5-36 箱体机械加工工序卡片—工序03、04

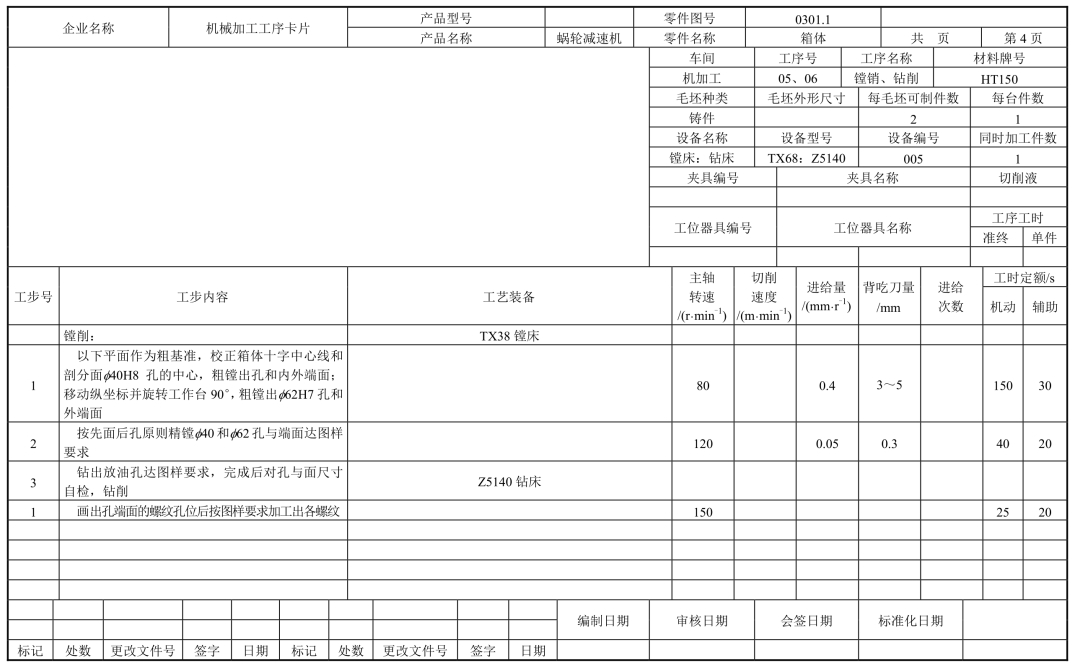

表5-37 箱体机械加工工序卡片—工序05、06

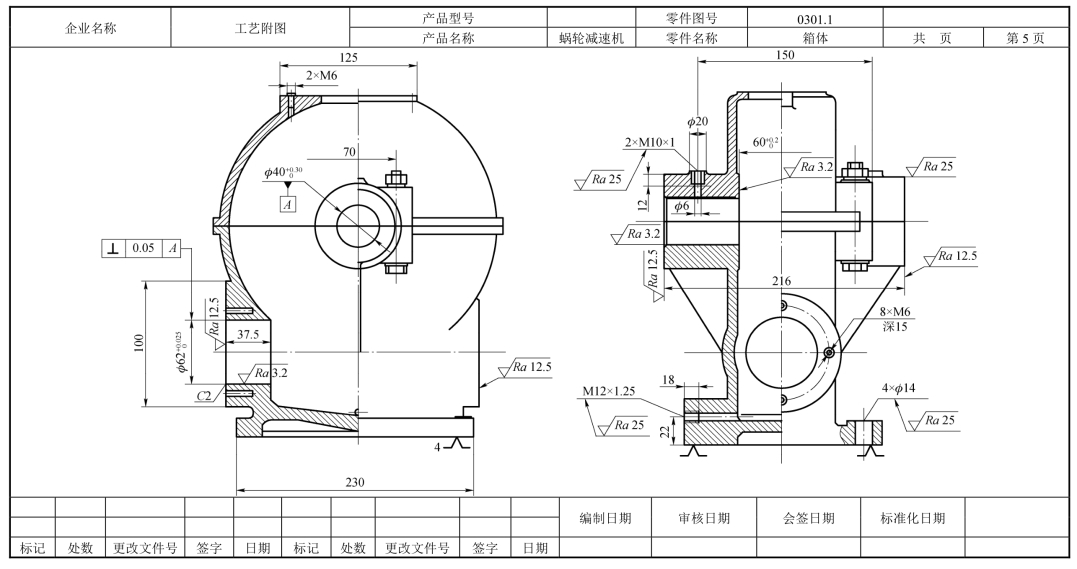

表5-38 箱体机械加工工序卡片附图—工序05、06

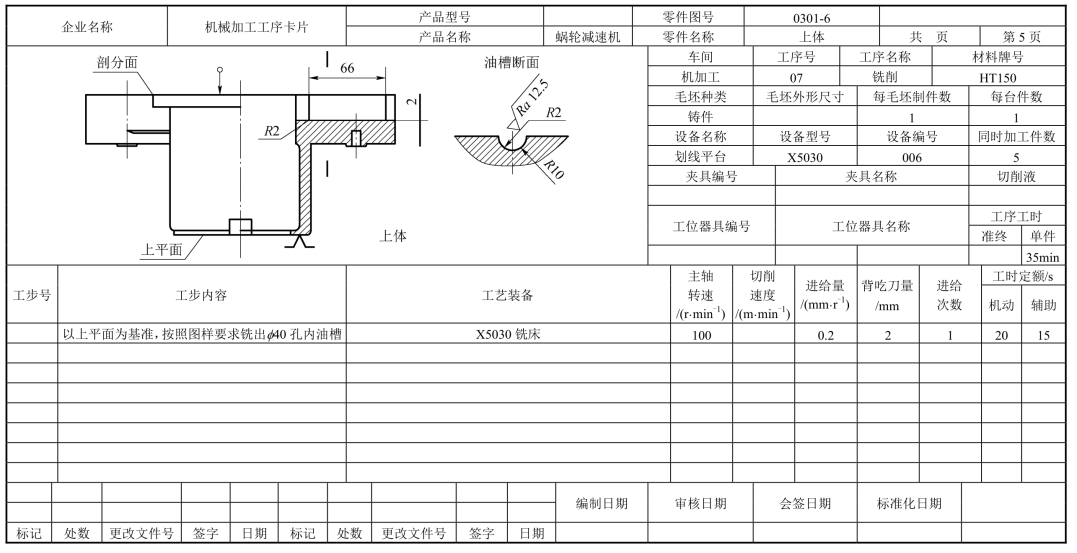

表5-39 箱体机械加工工序卡片附图—工序07

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。