教学目标

*掌握盖类零件工序加工余量及尺寸的确定方法。

*掌握盖类零件工序工时定额的计算方法。

任务引入

通过具体确定主轴承盖各工序加工余量及工序尺寸,计算主轴承盖各工序工时定额,学习盖类零件工序尺寸及其公差的确定方法,以及工时定额的计算方法。

相关知识

1)加工余量的确定。

① 加工总余量(毛坯余量):毛坯尺寸与零件图设计尺寸之差。

② 工序余量:相邻两工序的工序尺寸之差。

2)各种回转表面(内外圆柱面、圆锥面、成形回转面等)和回转体端面的加工主要采用车削的方法。

3)车床是车削加工的主要技术装备,是使用最多、应用最广和数量最多的一种金属切削机床,其中以卧式车床应用最广泛。

4)大批生产时,螺纹的加工应采用攻丝机。

5)各种表面的加工方案可参照相关附表确定。

6)工序尺寸的公差一般按入体原则标注(即公差指向体内)。

7)确定切削用量在已选定的刀具材料及几何角度的基础上进行。

任务实施

1.确定主轴承盖各工序的加工余量及工序尺寸

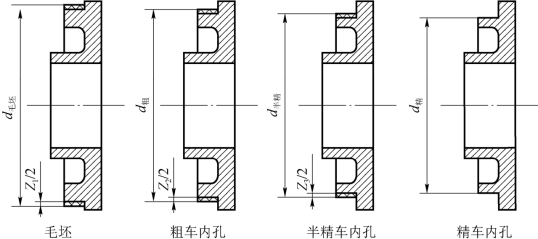

(1)确定φ60H7 孔的加工余量及工序尺寸

已知:

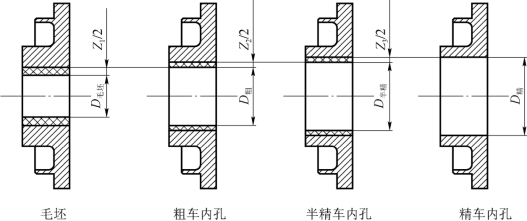

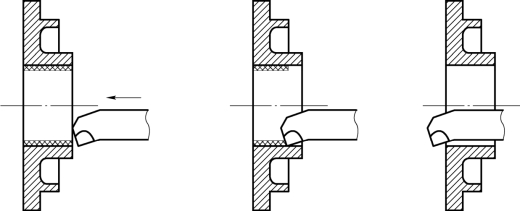

1)φ60H7 孔的加工过程如图5-29 所示。

图5-29 φ60H7 孔的加工过程

2)毛坯尺寸及其偏差![]()

3)精车工序尺寸及其公差![]()

查附表 15 得出,半精加工的加工余量经验值是 1~2mm,精加工的加工余量经验值是0.1~0.8mm。考虑精车与半精车φ60H7 孔在同一工序同一次装夹的情况下完成,精车与半精车不存在定位误差,以及精车的加工余量可以取小值,所以精车φ60H7 孔的单边加工余量取0.3,半精车单边加工余量取1.2。

半精车内孔的尺寸及表面精度的确定,可参考附表17。

附表17 中粗镗(粗扩)半精镗孔的经济精度为IT9~IT10 级,表面粗糙度Ra 为1.6~3.2μm。半精车φ60H7 孔的公差等级取IT9 级,表面粗糙度Ra 为3.2μm。

粗车(参考粗镗)孔的经济精度为TI11~IT12 级,表面粗糙度Ra 为6.3~12.5μm。粗车φ60H7 孔的公差等级取IT12 级,表面粗糙度Ra 取12.5μm。

根据工序尺寸和公差等级,查附表1 得出精车、半精车φ60H7 孔的工序尺寸偏差,按入体原则标注。φ60H7 孔的加工余量及工序尺寸如表5-18 所示。

表5-18 φ60H7 孔的加工余量及工序尺寸

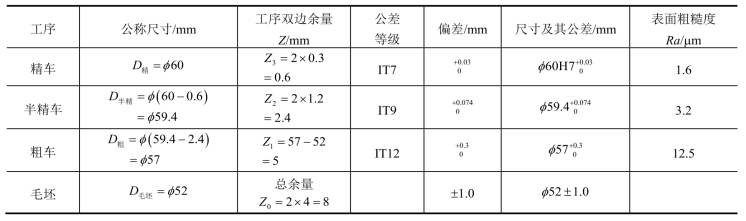

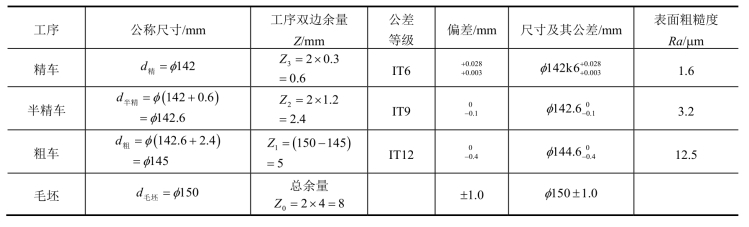

(2)确定φ142k6 外圆的加工余量及工序尺寸

已知:

1)φ142k6 外圆的加工过程如图5-30 所示。

图5-30 φ142k6 外圆的加工过程

2)毛坯尺寸及其偏差![]()

3)精车工序尺寸![]()

查附表15 得出,精车的加工余量经验值是0.1~0.8mm。考虑精车与半精车φ142k6 外圆在同一工序一次装夹的情况下完成,精车与半精车不存在定位误差,以及精车的加工余量可以取小值,所以精车φ142k6 外圆的单边加工余量取0.3mm。

根据尺寸(φ142)和长度(28),查附表15 得出,半精车φ142k6 外圆的加工余量为2.0mm(为双边余量时)。查附表9 得出,半精车经济精度为IT8~IT10 级,表面粗糙度Ra 为6.3~3.2μm。半精车φ142k6 外圆的公差等级取IT9 级,表面粗糙度Ra 为3.2μm。

查附表9 得出,粗车外圆的经济精度为IT11 级以上表面粗糙度为25~6.3μm。粗车φ142k6外圆的公差等级取IT12 级,表面粗糙度Ra 取12.5μm。

根据工序尺寸和公差等级,查附表15 得出精车、半精车φ142k6 外圆的工序尺寸偏差,按“入体原则”标注,φ142k6 外圆的加工余量及工序尺寸见表5-19。

表5-19 φ142k6 外圆的加工余量及工序尺寸

(3)确定M、N 面的加工余量及工序尺寸

已知:

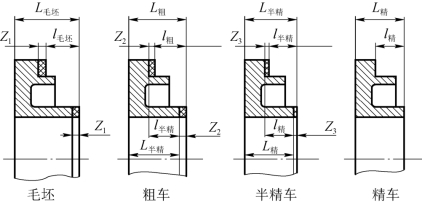

1)M、N 面的加工过程如图5-31 所示。

图5-31 M、N 面的加工过程

2)毛坯尺寸及其偏差![]()

3)精车工序尺寸![]()

查附表15 得出,精车的加工余量经验值是0.1~0.8mm。考虑精车与半精车M、N 面在同一工序一次装夹的情况下完成,精车与半精车不存在定位误差,精车的加工余量可以取小值,所以精车M、N 面的加工余量取0.3mm。

根据零件全长(40)和长端面最大直径(φ184),查附表12 得出,半精车时M、N 面的加工余量为1.2mm。查附表9 得出,半精车外圆的经济精度为IT8~IT10 级,表面粗糙度Ra为3.2~6.3μm。M、N 面的公差等级取IT10 级,表面粗糙度Ra 为3.2~6.3μm。

查附表12 得出,粗车端面的尺寸精度为IT12~IT13 级,粗车M、N 面的公差等级取IT13级,表面粗糙度Ra 取12.5μm。

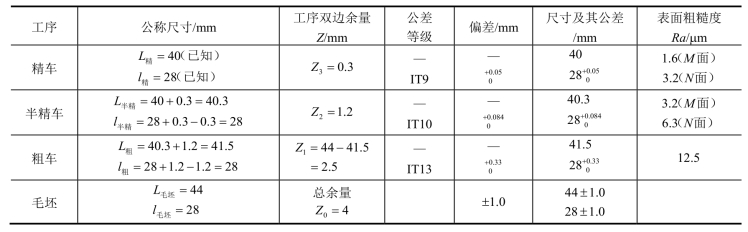

根据工序尺寸和公差等级,查附表1 得出精车、半精车M、N 面的工序尺寸及其公差数值,因M、N 面距离尺寸无法按入体原则标注,此类工序尺寸的公差可以按精车工序的形式标注。M、N 面的加工余量及工序尺寸如表5-20 所示。

表5-20 M、N 面的加工余量及工序尺寸

2.选择主轴承盖各工序的切削用量

(1)粗车工序(https://www.xing528.com)

1)确定进给量。根据加工材料(因附表19 中未列出铸铁材料,可根据材料的硬度170~241)和背吃刀量(3.5~3.7),查附表19 得(大批量生产时按焊接式硬质合金刀具)切削速度![]() 进给量

进给量![]()

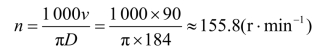

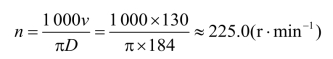

2)确定转速和切削速度。根据工序中最大尺寸(端面直径 184φ)和转速![]() 初算主轴转速为

初算主轴转速为

查附表20 车床技术参数(CA6140 正转),取![]() 各表面的实际切削速度分别为

各表面的实际切削速度分别为

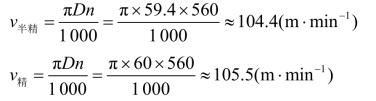

(2)半精、精车φ60H7 孔工序

1)确定进给量。根据加工材料(因附表19 中未列出铸铁材料,可根据材料的硬度170~241)和背吃刀量(0.3~1.3),查附表19 得(大批量生产时按焊接式硬质合金刀具)切削速度![]() 进给量

进给量![]()

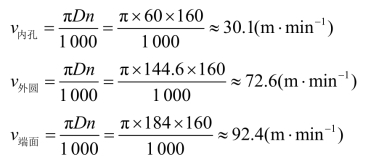

2)确定转速和切削速度。根据工序中最大尺寸(φ60)和转速![]() 初算主轴转速为

初算主轴转速为

![]()

查转塔车床说明书,取![]() 实际车削速度为

实际车削速度为

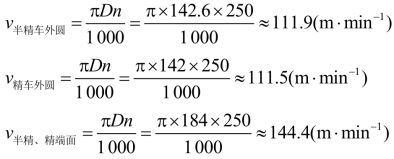

(3)半精、精车φ142k6 外圆和M、N 面工序

1)确定进给量。根据加工材料(因附表19 中未列出铸铁材料,可根据材料的硬度170~241)和背吃刀量(0.3~1.3),查附表19(大批量生产时按焊接式硬质合金刀具)得切削速度![]()

2)确定转速和切削速度。根据工序中最大尺寸(φ184)和转速![]() 初算主轴转速为

初算主轴转速为

查附表20 车床技术参数(CA6140 正转),取n= 250r ⋅min-1,实际切削速度为

(4)钻、锪6 ×φ 9、 φ18沉孔工序

1)确定进给量。本工序采用专用机床群钻加工,根据工件材料(灰铸铁、硬度170~241HB)和深径比(l /d0=12/9 ≈1.3),查《机械加工工艺手册》(杨叔子主编,机械工业出版社)中表28-16《群钻的切削用量》,表中未列出 d0= 9,可按 d0= 8或 d0= 10查表,也可取两者的中间值,得出进给量f =0.24mm ⋅ r-1,v =35m ⋅min-1。

根据刀具材料(高速钢锪钻)和工件材料(铸铁),查附表21 得,进给量f =0.13~ 0.18mm ⋅ r-1,切削速度v =37~ 43m ⋅min-1。因为锪孔采用专用机床多刀加工,所以切削用量取最小值或小于最小值,取f =0.1mm ⋅ r-1,v =35m ⋅min-1。

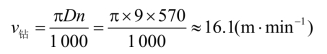

2)确定转速和实际切削速度。根据公式v=πDn/1000和加工直径(φ9)、(v16m ⋅min-1),计算钻孔主轴转速为

因专用机床为自行设计机床,其切削用量按计算值取整数既可。取钻孔主轴n=570r ⋅min-1,钻孔实际切削速度为

根据公式v=πDn/1000和加工直径(φ18)、(v35m ⋅min-1),计算锪孔主轴转速为

![]()

同理,取锪孔主轴转速n =620r ⋅min -1。锪孔实际切削速度为

![]()

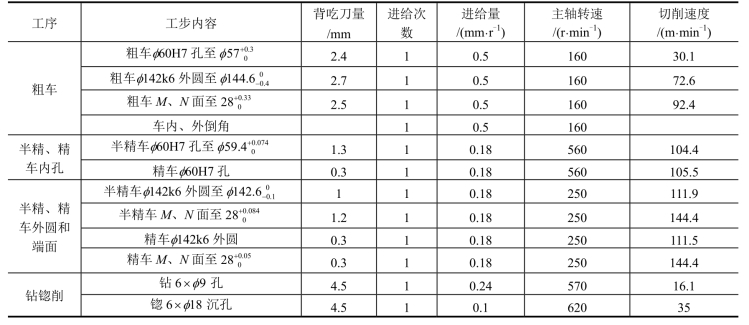

各工步切削用量汇总表如表5-21 所示。

表5-21 各工步切削用量汇总表

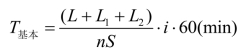

3.计算工序工时定额

(1)计算机动工时

根据附表22 得,车削工序的基本工时定额按下式计算:

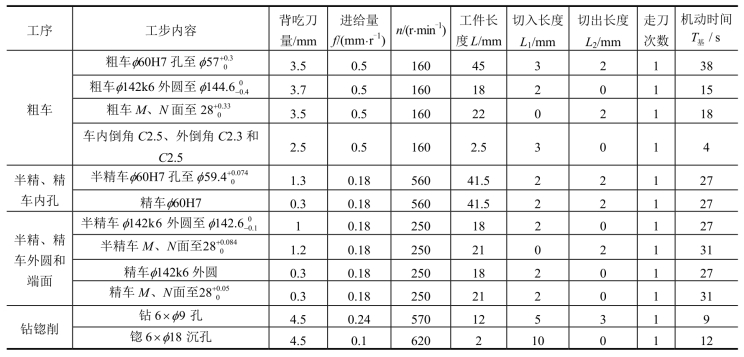

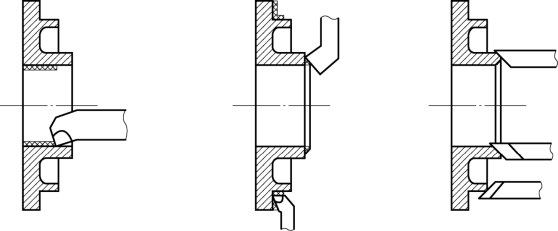

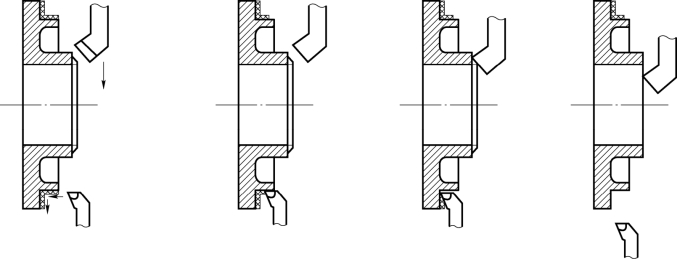

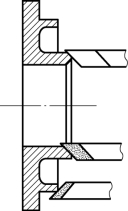

基本工时计算汇总表如表5-22 所示。各工序加工示意图如图5-32~图5-35 所示。

表5-22 基本工时计算汇总表

图5-32 粗加工工序示意图

图5-33 镗内孔工序加工示意图

图5-34 车外圆和端面工序的加工示意图

图5-35 车内外倒角工序的加工示意图

通孔镗刀的主偏角一般为60°~75°。

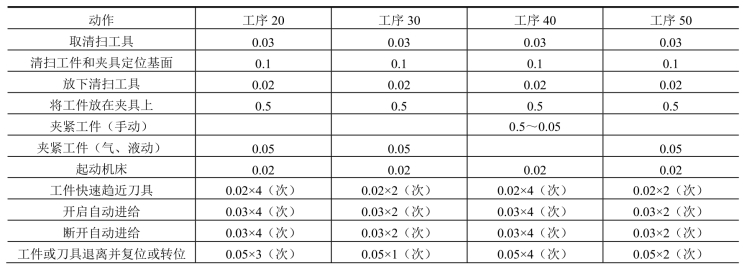

(2)计算工序辅助工时

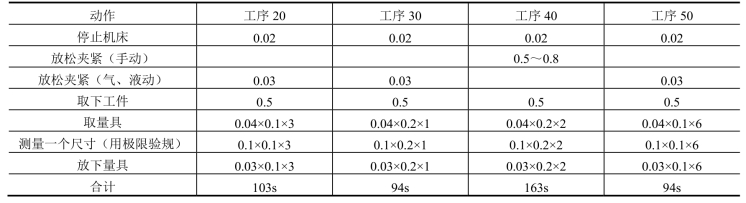

各工序辅助工时计算汇总表如表5-23 所示。

表5-23 各工序辅助工时计算汇总表 (单位:min)

续表

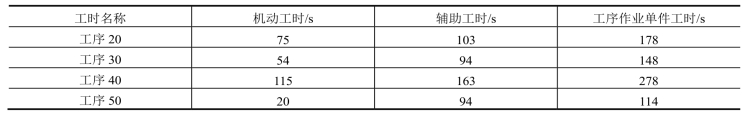

(3)计算工序作业工时

计算工序作业工时的公式如下:工序作业工时=辅助工时+各加工面耗时,计算结果如表5-24 所示。

表5-24 工序作业工时计算汇总表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。