教学目标

*掌握盖类零件精基准的选择方法。

*掌握盖类零件粗基准的选择方法。

*掌握主轴承盖加工装备的选择方法。

任务引入

通过具体选择主轴承盖的精基准、粗基准及加工装备,掌握盖类零件的基准及其加工装备的选择方法。

相关知识

1)以毛坯表面作为定位基准,称为粗基准。

2)粗基准的选择原则如下(详见2.3 节):

① 选用的粗基准必须便于加工精基准,以尽快获得精基准。

② 粗基准应选用面积较大,平整光洁,没有浇口、冒口、飞边等缺陷的表面,这样工件定位才稳定可靠。

③ 当有多个不加工表面时,应选择与加工表面位置精度要求较高的表面作为粗基准。

④ 当工件的加工表面与某不加工表面之间有相互位置精度要求时,应选择该不加工表面作为粗基准。

⑤ 工件的某重要表面要求加工余量均匀时,应选择该表面作为粗基准。

⑥ 粗基准在同一尺寸方向上应只使用一次。

任务实施

1.选择主轴承盖的精基准

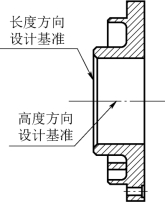

1)分析零件图可知,φ60H7 孔轴线是高度方向和宽度方向的设计基准,M 面是长度方向的设计基准,如图5-21 所示。

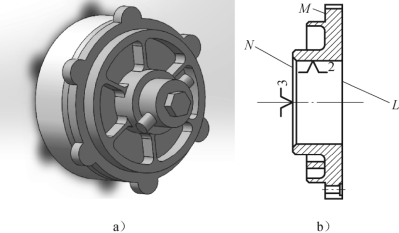

2)根据基准重合原则,考虑选择已加工的孔φ60H7 和M 面作为精基准,这样可以保证关键表面φ142k6 外圆的同轴度、N 面的垂直度要求。此外,这一组定位基准定位面积较大,工件的装夹稳定可靠,容易操作,夹具结构也比较简单,如图5-22 所示。

图5-21 主轴承盖设计基准(https://www.xing528.com)

图5-22 主轴承盖精基准

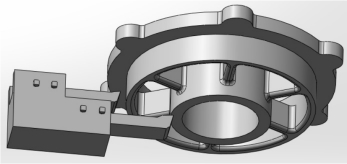

a)精基准装夹模型图;b)精基准示意图

3)根据基准统一原则,零件各表面的加工过程分析如下:

① 加工φ142k6 外圆、N 面时,可使用这一组精基准定位。

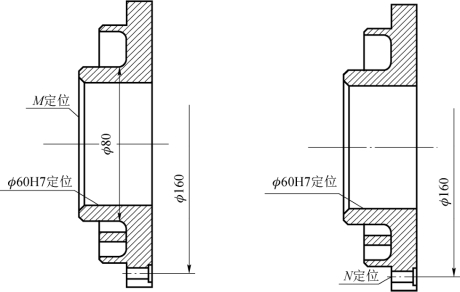

② 加工6×φ9 孔和φ18 沉孔时,如图5-23 所示,由于M 面的直径只有φ80,比加工孔的位置尺寸φ160 小,工件装夹有可能不够稳定可靠。改用N 面定位,可极大地提高工件装夹的稳定可靠性。因此,加工6×φ9 孔和φ18 沉孔时,采用N 面与φ60H7 孔作为定位基准更合理。

图5-23 加工沉孔时采用的定位精基准

4)选择M 面和φ60H7 孔作为主要定位基准时,加工其他表面时使用这一组定位基准作为主要精基准,既符合基准重合原则,又符合基准统一原则,且合理、可行。

5)由于定位基准与设计基准重合,不需要对它的工艺尺寸和定位误差进行分析和计算。

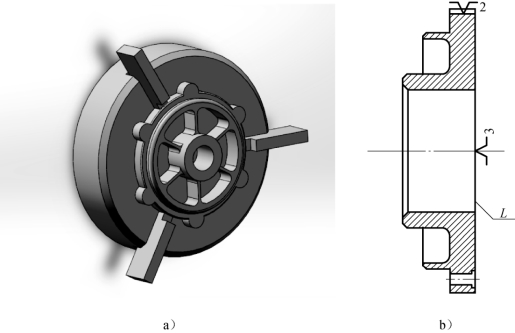

2.选择主轴承盖的粗基准

选择不加工的φ160 外圆、L 面作为粗基准,不仅能方便地加工出M 面和φ60H7 孔(精基准),还可以保证φ160 外圆与φ142k6 外圆的轴线重合。φ160 外圆、L 面的面积较大,也较平整光洁,无浇口、冒口、飞边等缺陷,符合粗基准的要求,如图5-24 所示。

图5-24 主轴承盖粗基准

a)粗基准装夹模型图;b)粗基准示意图

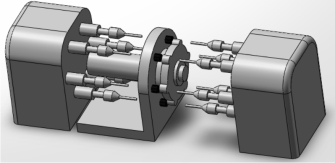

3.选择加工工艺装备

根据主轴承盖的工艺特性,采用专用机床加工,如图5-25 和图5-26 所示。工艺装备采用专用夹具、专用刀具和专用量具。

图5-25 双刀切削端面示意图

图5-26 专用双面多轴钻床加工示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。