教学目标

*掌握选择轴类零件各表面的加工方法。

*掌握初步拟订轴类零件机械加工工艺路线的方法。

任务引入

通过选择传动轴表面的加工方法及初步确定传动轴机械加工工艺路线,学习选择轴类零件的加工方法,以及轴类零件机械加工工艺路线的拟订方法。

相关知识

1.轴类零件表面的常用加工方法

(1)轴类零件外圆的加工方法

1)车削加工。车削加工是轴类零件外圆的主要加工方法。根据生产批量不同,可在不同车床上进行,如卧式车床、多刀半自动车床等。轴类零件外圆车削的工艺范围很广,根据毛坯的类型、制造精度及轴的最终精度要求不同,可采用粗车、半精车、精车和细车等不同的加工阶段。

对于中小型铸件和锻件,可直接进行粗车,经过粗车后工件可达到IT10~IT12 级精度,表面粗糙度Ra 可达到12.5~25μm,粗车可切除毛坯的大部分余量。

对经过粗车的工件,采用半精车可达到IT9~IT10 级精度,表面粗糙度Ra 值可达到6.3~12.5μm。对于中等精度的工件表面,半精车可作为终加工工序,也可作为磨削或精加工的预加工工序。

精车可作为最终加工工序或光整工序的预加工,精车后工件表面可达到IT7~IT8级精度,表面粗糙度Ra 可达到1.6~3.2μm。

2)磨削加工。磨削加工是轴类零件外圆精加工的主要方法。它既能加工淬火零件,也能加工非淬火零件。通过磨削加工能有效地提高轴类零件,尤其是淬硬件的加工质量。

磨削加工可以达到的经济精度为IT6 级,表面粗糙度Ra 可达到0.32~1.25μm。根据不同的精度和表面质量要求,磨削可分为粗磨、精磨、细磨和镜面磨削等。

工件表面粗磨后可达到IT8~IT9 级精度,表面粗糙度Ra 可达到0.8~1.6μm。

工件表面精磨后可达到IT6~IT8 级精度,表面粗糙度Ra 可达到0.1~0.8μm。

(2)轴类零件键槽的加工方法

键槽是轴类零件上常见的结构,其中以普通平键应用最为广泛,通常在普通立式铣床上用键槽铣刀加工。

键槽一般在外圆精车或粗磨之后、精加工之前进行。如果安排在精车之前铣键槽,在精车时由于断续切削而产生振动,既影响加工质量,又容易损坏刀具。另外,键槽的尺寸也较难控制。如果安排在主要表面的精加工之后,则会破坏主要表面的已有精度。

2.加工阶段的划分(详见2.5 节)

1)加工阶段按加工性质和作用的不同可分为粗加工、半精加工和精加工三个阶段。

2)划分加工阶段的作用:

① 避免加工残余应力释放过程中引起工件的变形;避免粗加工时较大的夹紧力和切削力所引起的变形对精加工的影响。

② 及时发现毛坯的缺陷,避免不必要的损失。

③ 便于精密机床长期保持精度。

④ 热处理工序的安排要求。

3.切削加工顺序的安排原则(详见2.5 节)

1)按“先基面后其他”的顺序,先加工基准面,后加工其他表面。

2)按“先主后次、先粗后精”的原则。

3)对于与主要表面有位置要求的次要表面,应安排在主要表面加工之后再加工。

4)除各工序操作者自检外,零件全部加工结束之后应单独安排检验工序。

4.中心孔的应用与加工

1)中心孔的形式与应用范围见附表6,中心孔的尺寸及其选用见附表7。

2)车床上常用加工中心孔的方法见附表8。

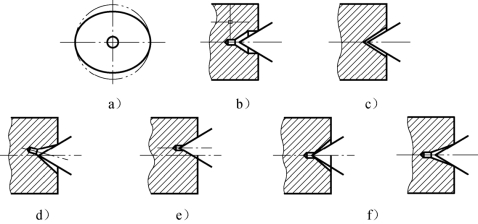

3)两端中心孔(或两端孔口60°倒角)作为工件车削和磨削加工的定位基准,其误差会直接影响工件的加工精度。中心孔误差如图5-12 所示。(https://www.xing528.com)

图5-12 中心孔误差

a)中心孔为椭圆;b)中心孔过深;c)中心孔太浅;d)中心孔钻偏;e)两端不同轴;f)锥角有偏差

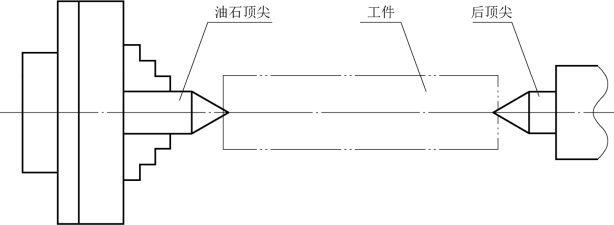

4)中心孔在使用过程中的磨损及热处理后产生的变形都会影响加工精度。因此,在热处理之后、精加工之前,应安排研修中心孔工序,以消除误差。中心孔的研修方法如图5-13 和表5-5 所示。

图5-13 研修中心孔

表5-5 中心孔的研修方法

5.轴类零件的一般加工工艺路线

1)一般精度调质钢的轴类零件:锻造→正火或退火→钻中心孔→粗车→调质→半精车、精车→表面淬火→粗磨→加工次要表面→精磨。

2)一般精度整体淬火的轴类零件:锻造→正火或退火→钻中心孔→粗车→调质→半精车、精车→加工次要表面→整体淬火→粗磨→精磨。

3)一般精度渗碳钢的轴类零件:锻造→正火或退火→钻中心孔→粗车→调质→半精车、精车→渗碳(或碳氮共渗)→淬火→粗磨→加工次要表面→精磨。

4)精密渗碳钢的轴类零件:锻造→正火或退火→钻中心孔→粗车→调质→半精车、精车→低温时效→粗磨→氮化处理→加工次要表面→精磨→光磨。

任务实施

1.确定各表面的加工方法

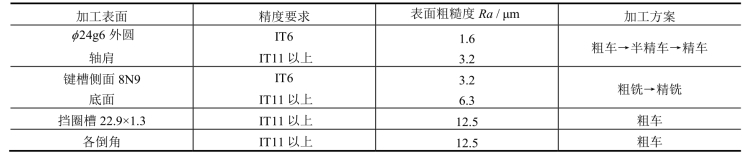

根据加工表面的精度和表面粗糙度要求,查附表9 可得各加工表面的加工方案,如表5-6所示。

表5-6 各加工表面的加工方案

续表

2.初步拟订传动轴机械加工工艺路线

(1)划分加工阶段

分析可知,传动轴主要表面的加工可划分为粗加工、半精加工和精加工三个阶段。

(2)安排加工顺序

根据机械加工工序的安排原则,先安排基准面和主要表面的粗加工,然后安排基准面和主要表面的精加工。先以φ51 作为基准粗加工两端中心孔(精基准),加工两端中心孔前需要车平两端面。

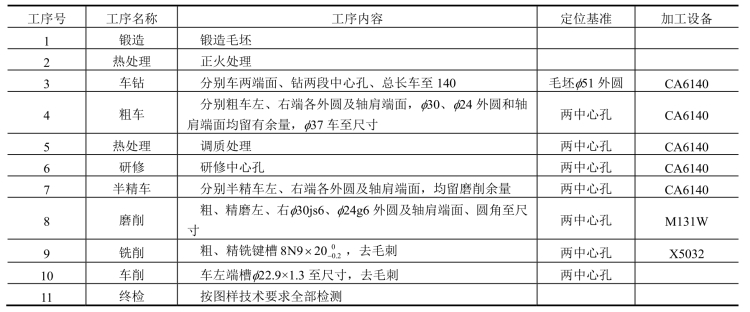

(3)初步拟订工艺路线

根据上述分析,初步拟订两个机械加工工艺路线方案,如表5-7 和表5-8 所示,以供分析选择。

表5-7 传动轴机械加工工艺路线方案一

注:优点为与方案二相比,工序少,φ24g6 外圆只精车(不磨削),加工成本低。 缺点为φ24g6 外圆的位置精度难保证。

表5-8 传动轴机械加工工艺路线方案二

注:优点为φ24g6 外圆的尺寸和位置精度容易保证。

缺点为比方案一多一道工序,又磨削φ24g6 外圆,加工成本比方案一稍高。

传动轴为小批生产,应优先考虑保证其尺寸和位置精度的难易,其次才考虑其加工成本,所以选择方案二。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。