1.机床部件刚度的测定

(1)静载荷测定法

单一简单零件的刚度可用材料力学方法进行估算,但对于一个由许多零件组成的机床部件而言,它的刚度计算非常复杂,还没有合适的简易计算方法,目前,主要是用实验方法来测定机床部件刚度。刚度的静载荷测定法是在机床不工作状态下,模拟切削时的受力情况,对机床施加静载荷,然后测出机床各部件在不同静载荷下的变形,就可作出各部件的刚度特性曲线,并计算出静刚度。

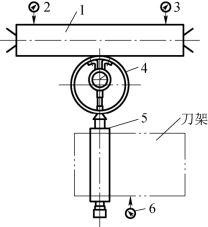

最简单的测定车床刚度的实验方法是如图4-35 所示的单向静载荷测定法。在车床顶尖间装一个刚性很好的心轴1,在刀架上装一个螺旋加力器5,在螺旋加力器与心轴之间装一测力环4,当转动加力器的加力螺钉时,刀架与心轴之间便产生了作用力,力的大小由测力环中的千分表读出。作用力一方面传到车床刀架上,另一方面经过心轴传到前后顶尖上。若螺旋加力器位于心轴的中点,如通过螺旋加力器对工件施加力Fy,则主轴箱和尾座各受到![]() 力的作用。主轴箱、尾座和刀架的变形可分别由千分表2、3、6 读出。

力的作用。主轴箱、尾座和刀架的变形可分别由千分表2、3、6 读出。

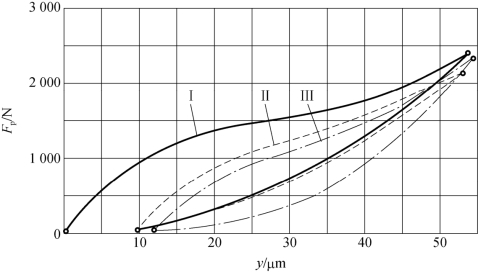

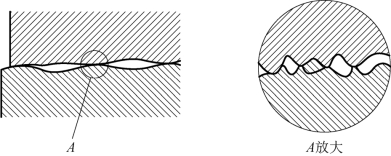

图4-36 是一台中心高为200mm 车床刀架部件的静刚度特性曲线。实验中进行了三次加载-卸载循环。由图4-36 可以看出机床部件刚度曲线有以下特点:

1)力和变形之间不符合虎克定律,呈非线性的关系,曲线上各点的实际刚度(各点斜率)是不同的,这说明刀架变形不纯粹是弹性变形。

2)加载与卸载曲线不重合,两曲线间包容的面积代表了加载-卸载循环中所损失的能量,也就是消耗在克服部件内零件间的摩擦和接触变形所做的功。

3)卸载后曲线回不到原点,说明部件的变形不单纯是弹性变形,还产生了不能恢复的残余变形。在反复加载-卸载后,残余变形才逐渐接近于零。

4)部件的实际刚度远比按实体所估计的要小。

由于机床部件的刚度曲线不是线性的,其刚度![]() 就不是常数。通常所说的部件刚度是指它的平均刚度一曲线两端点连线的斜率。对本例,刀架的平均刚度为

就不是常数。通常所说的部件刚度是指它的平均刚度一曲线两端点连线的斜率。对本例,刀架的平均刚度为

图4-35 车床刚度的单向静载荷测定法

1—心轴;2、3、6—千分表;4—测力环;5—螺旋加力器

![]()

图4-36 车床刀架的静刚度特性曲线

Ⅰ—一次加载;Ⅱ—二次加载;Ⅲ—三次加载

(2)工作状态测定法

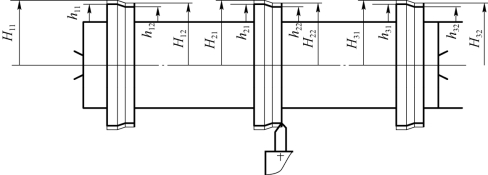

静态测定法测定机床刚度,只是近似地模拟切削时的切削力,与实际加工条件不完全一样。采用工作状态测定法,其结果比较接近实际。其依据是误差复映规律,如图4-37 所示。

图4-37 车床刚度的工作状态测定法

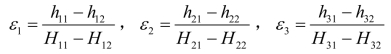

在车床顶尖间装夹一根刚度极大的心轴,心轴在靠近前顶尖、后顶尖及中间三处各预先车出一台阶,三个台阶的尺寸分别为H11、H12、H21、H22、H31、H32。经过一次走刀后,由于误差复映,心轴上仍然有台阶状残留误差,经测量其尺寸分别为 h11、h12、h21、 h22、h31、h32,于是可计算出左、中、右台阶处的误差复映系数:

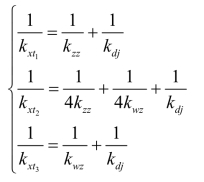

三处系统的刚度分别为

![]() (https://www.xing528.com)

(https://www.xing528.com)

由于心轴刚度很大,其变形可忽略,车刀的变形也可忽略,故上面算得的三处系统刚度,就是三处的机床刚度。列出方程组:

解此方程组可得出车床主轴箱、尾座和刀架的刚度分别是

工作状态测定法的不足之处:不能得出完整的刚度特性曲线,而且由于材料不均匀等所引起的切削力变化和切削过程中的其他随机性因素,都会给测定的刚度值带来一定的误差。

2.影响机床部件刚度的因素

(1)连接表面间的接触变形

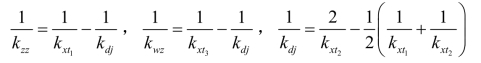

零件表面总是存在着宏观的几何形状误差和微观的表面粗糙度,所以零件之间接合表面的实际接触面积只是理论接触面的一小部分,并且真正处于接触状态的,又只是这一小部分的一些凸峰,如图4-38 所示。当外力作用时,这些接触点处将产生较大的接触应力,并产生接触变形,其中既有表面层的弹性变形,又有局部塑性变形。这就是部件刚度曲线不呈直线,以及远比同尺寸无接触面实体的刚度要低得多的原因,也是造成残留变形和多次加载-卸载循环以后,残留变形才趋于稳定的原因之一。

图4-38 零件接触面间的接触情况

接触表面间名义压强的增量与接触变形的增量之比称为接触刚度。零件表面越粗糙,形状误差越大,材料硬度越低,接触刚度越小。

连接表面的接触刚度将随着法向载荷的增加而增大,并受接触表面材料、硬度、表面粗糙度、表面纹理方向,以及表面几何形状误差等因素的影响。机床部件接触刚度的高低,主要取决于机床零部件的加工质量和装配质量。例如,以500N 的磨削力作用于被磨工件的中间时,若磨床顶尖与主轴锥的加工质量不高,其接触变形有时可达6~9µm,占机床总变形量的30%~60%。

(2)零件间摩擦力的影响

机床部件受力变形时,零件间连接表面会发生错动,加载时摩擦力阻碍变形的发生,卸载时摩擦力阻碍变形的恢复,故造成加载和卸载刚度曲线不重合。

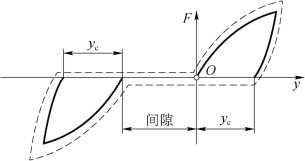

图4-39 间隙对刚度曲线的影响

(3)结合面的间隙

部件中各零件间如果有间隙,那么只要受到较小的力(克服摩擦力)就会使零件相互错动,故表现为刚度很低。间隙消除后,相应表面接触,才开始有接触变形和弹性变形,这时表现为刚度较大(图4-39)。如果载荷是单向的,那么在第一次加载消除间隙后对加工精度的影响较小;如果工作载荷不断改变方向(如镗床、铣床的切削力),那么间隙的影响将不容忽视。而且,因间隙引起的位移,在去除载荷后不会恢复。

(4)薄弱零件本身的变形

在机床部件中,薄弱零件受力变形对部件刚度的影响最大。

案例分析

例如,楔铁与导轨面配合不好[图4-40a)],溜板部件中的轴承衬套因形状误差而与壳体接触不良[图4-40b)],或由于楔铁和轴承衬套极易变形,造成整个部件刚度大大降低。当这些薄弱环节变形后改善了接触情况,部件的刚度明显提高。

图4-40 部件中的薄弱环节

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。