机械加工中为了得到要求的工件形状和表面质量,必须采用具有一定形状切削刃的刀具,在工件和刀具之间建立一定的运动关系。这种为得到所要求的表面而需要的联系称为加工原理。例如,切削加工螺纹时,工件和车刀之间要有准确的螺旋运动联系;滚切齿轮必须使齿坯和滚刀之间有准确的展成运动。这种运动联系一般是由机床的机构运动来保证的,有些场合也可以用夹具来保证。从理论上讲,应采用理想的加工原理,以求获得完全准确的加工表面,要满足这一要求有时会使机床或夹具的结构极为复杂,导致制造困难,或由于环节过多,增加了机构运动中的误差,反而得不到高的加工精度。所以,在实践中,常采用近似的成形运动或近似的切削刃轮廓。

加工原理误差是指采用了近似的成形运动或近似的切削刃轮廓进行加工而产生的误差。

案例分析

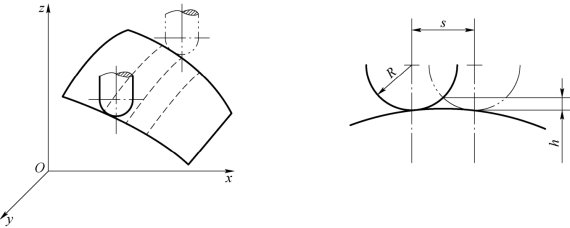

在三坐标数控铣床上铣削复杂型面零件时,通常要用球头刀采用行切法加工。行切法就是球头刀与零件轮廓的切点轨迹是一行一行的,而行间的距离s 是按零件加工要求确定的。这种方法是将空间立体型面视为众多的平面截线的集合,每次走刀加工出其中的一条截线。每两次走刀之间的行间距s 可以按下式确定(图4-4):![]() ,式中,R 为球头刀半径,h 为允许的表面不平度。

,式中,R 为球头刀半径,h 为允许的表面不平度。

图4-4 空间复杂曲面的数控加工(https://www.xing528.com)

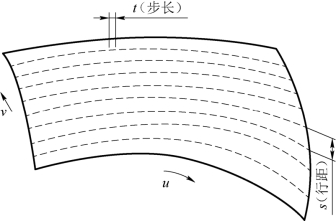

由于数控铣床一般只具有空间直线插补功能,因此即便是加工一条平面曲线,也必须用许多很短的折线段去逼近它。当刀具连续地将这些小线段加工出来,也就得到所需的曲线形状。逼近的精度可由每根线段的长度来控制。因此,就整个曲面而言,在三坐标联动的数控铣床上加工,实际上是以一段一段的空间直线逼近空间曲面,或者说,整个曲面是由大量加工出的小直线段来逼近的(图4-5)。这说明,在曲线或曲面的数控加工中,刀具相对于工件的成形运动是近似的。

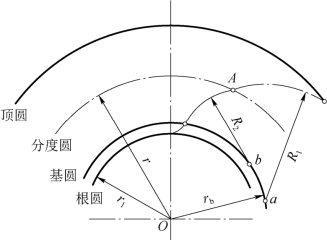

在用齿轮铣刀切制轮齿时,在被加工齿轮精度要求不高的情况下,齿轮铣刀的齿形可以用弧齿形来代替渐开线齿形,这样不仅能使齿轮铣刀齿廓的计算简化,还能使磨削加工铣刀齿形时砂轮容易修整。当被加工齿轮的齿数Z<<55时,铣刀齿廓可以用圆心在基圆上的两段圆弧(半径为R1、R2)代替;当被加工齿轮的齿数Z >>55时,可用一个圆弧(半径为R1)来代替,如图4-6 所示。用圆弧齿廓铣刀加工渐开线齿轮,存在原理误差。

图4-5 曲面数控加工的实质

图4-6 圆弧齿廓铣刀加工齿轮的原理误差

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。