1.机械加工误差的概念

机械加工误差是指零件加工后的实际几何参数(尺寸、形状和表面间的相互位置)与理想几何参数的偏离程度。在机械加工过程中,即使在相同的生产条件下,由于各种因素的影响,也不可能加工出完全相同的零件来。在不影响使用性能的前提下,允许零件相对理想参数存在一定程度的偏离。零件在尺寸、形状和表面间相互位置方面与理想零件之间的差值分别称为尺寸、形状和位置误差。

特别提示

加工精度和加工误差是从两个不同的角度来评定加工零件的几何参数的,常用加工误差的大小来评价加工精度的高低。加工误差越小,加工精度越高。保证和提高加工精度问题实际上就是控制和降低加工误差。

2.机械加工误差的产生

在机械加工中,零件的尺寸、几何形状和表面间相对位置的形成,归根到底取决于工件和刀具在切削运动过程中相互位置的关系,而工件和刀具安装在夹具和机床上,并受到夹具和机床的约束,因此,在机械加工时,机床、夹具、刀具和工件构成了一个完整的系统,称为工艺系统。加工精度问题涉及整个工艺系统的精度问题。

工艺系统中的种种误差,在不同的具体条件下,以不同的程度和方式反映为加工误差。工艺系统的误差是“因”,是根源;加工误差是“果”,是表现,因此,把工艺系统的误差称为原始误差。

案例分析

零件在加工过程中可能出现种种原始误差,它们会引起工艺系统各环节相互位置关系的变化而造成加工误差。下面我们以活塞加工中精镗销孔工序的加工过程为例,分析影响工件和刀具间相互位置的种种因素,以使我们对工艺系统的各种原始误差有一个初步的了解。

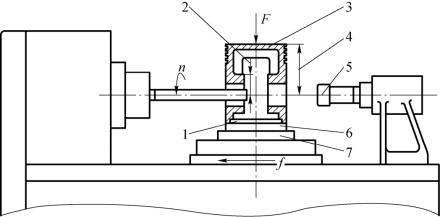

1.装夹

活塞以止口及其端面为定位基准,在夹具中定位,并用菱形销插入已经半精镗的销孔中作周向定位。固定活塞的夹紧力作用在活塞的顶部(图4-2)。这时就产生了由于设计基准(顶面)与定位基准(止口端面)不重合,以及定位止口与夹具上凸台、菱形销与销孔的配合间隙而引起的定位误差。另外,还存在由于夹紧力过大而引起的夹紧误差。这两项原始误差统称为工件装夹误差。

2.调整

装夹工件前后,必须对机床、刀具和夹具进行调整,并在试切几个工件后再次进行精确微调,才能使工件和刀具之间保持正确的相对位置。例如,本例需进行夹具在工作台上的位置调整,菱形销与主轴同轴度的调整,以及对刀调整(调整镗刀切削刃的伸出长度以保证镗孔直径)等。由于调整不可能绝对精确,因此会产生调整误差。另外,机床、刀具、夹具本身的制造误差在加工前就已经存在了。这类原始误差称为工艺系统的几何误差。

图4-2 活塞销孔精镗工序示意图

1—定位止口;2—对刀尺寸;3—设计基准;4—设计尺寸;5—定位用菱形销;6—定位基准;7—夹具

3.加工

由于在加工过程中产生了切削热、切削力和摩擦,它们将引起工艺系统的受力变形、受热变形和磨损,这些都会影响在调整时所获得的工件与刀具之间的相对位置,造成种种加工误差。这类在加工过程中产生的原始误差称为工艺系统的动误差。

在加工过程中,还必须对工件进行测量,才能确定加工是否合格,从而进一步确定工艺系统是否需要重新调整。任何测量方法和量具、测量仪器也不可能绝对准确,因此,测量误差也是一项不容忽视的原始误差。

测量误差是工件的测量尺寸与实际尺寸的差值。加工一般精度的零件时,测量误差可占到工序尺寸公差的1/5~1/10;加工精密零件时,测量误差可占到工序尺寸公差的1/3左右。

此外,工件在毛坯制造(铸、锻、焊、轧制)、切削加工和热处理时的力和热的作用下产生的内应力,将会引起工件变形而产生加工误差。有时由于采用了近似的成形方法进行加工,还会造成加工原理误差。因此,工件内应力引起的变形及原理误差也属于原始误差。(https://www.xing528.com)

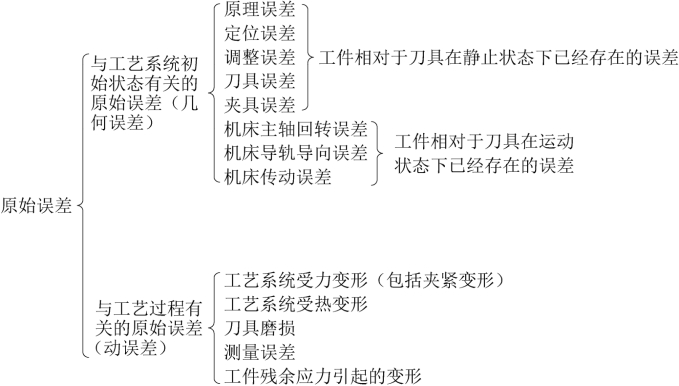

最后,为清晰起见,可将加工过程中可能出现的种种原始误差归纳如下。

3.机械加工误差的性质

要解决加工精度问题,正确区分机械加工误差的性质是关键。各种机械加工误差可以按它们在加工一批工件时出现的规律分为系统误差和随机误差两类。

(1)系统误差

在相同的工艺条件下,加工一批零件产生的大小和方向都不发生变化或按加工顺序规律性变化的误差,称为系统误差。前者为常值系统误差,后者为变值系统误差。

工艺系统机床、夹具、刀具和量具本身的制造误差,它们的磨损,加工过程中刀具的调整及它们在恒定力作用下的变形等造成的加工误差,一般是常值系统误差。机床、夹具和刀具等在热平衡前的热变形,加工过程中刀具的磨损等都是随着时间的延长而做规律性变化的,由这些因素造成的加工误差,一般可认为是变值系统误差。

(2)随机误差

在相同的工艺条件下,加工一批零件时产生的大小和方向不同,并且无变化规律的加工误差,称为随机误差。

零件加工前的毛坯误差(如加工余量不均匀或材质软硬不等)、工件的定位误差、机床热平衡后的温度波动及工件残余应力变形等所引起的加工误差均属于随机误差。

随机误差的变化没有明显的规律,并且引起的原因也多种多样,即使采取相应工艺措施也很难完全消除,但可以应用数理统计的方法找出随机误差的规律,然后在工艺上采取措施加以控制,减少随机误差对加工精度的影响。

特别提示

应该指出的是,同一原始误差有时会引起系统误差,有时则产生随机误差。例如,在一批零件的加工中,机床调整产生系统误差,但若经过多次调整才加工完这批工件,则调整误差无明显规律,而成为随机误差。

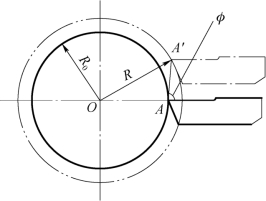

图4-3 误差的敏感方向

4.误差敏感方向

切削加工过程中,各种原始误差的影响会使刀具和工件间的正确几何关系遭到破坏,引起加工误差。通常,各种原始误差的大小和方向是各不相同的,而加工误差必须在工序尺寸方向度量。因此,不同的原始误差对加工精度有不同的影响。当原始误差的方向与工序尺寸方向一致时,其对加工精度的影响最大。下面以外圆车削为例来进行说明。

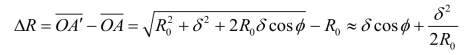

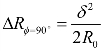

如图4-3 所示,车削时工件的回转轴心是O,刀尖正确位置在A,设某一瞬时由于各种原始误差的影响,刀尖位移到![]() 即为原始误差δ ,它与

即为原始误差δ ,它与![]() 间夹角为φ,由此引起工件加工后的半径由

间夹角为φ,由此引起工件加工后的半径由![]() 故半径上(即工序尺寸方向上)的加工误差ΔR 为

故半径上(即工序尺寸方向上)的加工误差ΔR 为

可以看出:当原始误差的方向恰为加工表面法线方向时(φ= 0),引起的加工误差![]() 为最大(忽略

为最大(忽略![]() 项);当原始误差的方向恰为加工表面的切线方向时(φ =90 °),引起的加工误差

项);当原始误差的方向恰为加工表面的切线方向时(φ =90 °),引起的加工误差 为最小,通常可以忽略。为了便于分析原始误差对加工精度的影响,我们把对加工精度影响最大的方向(即通过切削刃加工表面的法向)称为误差的敏感方向。

为最小,通常可以忽略。为了便于分析原始误差对加工精度的影响,我们把对加工精度影响最大的方向(即通过切削刃加工表面的法向)称为误差的敏感方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。