工件在机床上加工时,由于加工精度和生产批量的不同,可能有不同的安装方法,归纳起来主要有以下几种。

1.直接找正安装

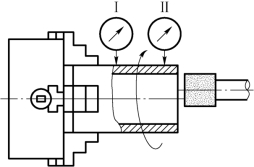

图3-1 内圆磨削直接找正法

直接找正安装方法是利用机床上的装夹面(如自定心卡盘、单动卡盘、平口钳、电磁吸盘等)来对工件直接定位的,工件的定位是由操作者利用划针、百分表等量具直接校准工件的待加工表面,也可校准工件上某一个相关表面,从而使工件获得正确的位置。如图3-1 所示,在内圆磨床上磨削一个与外圆表面有很高同轴度要求的筒形工件的内孔时,为保证工件定位的外圆表面轴心线与磨床头架回转轴线的同轴度要求,加工前可先把工件装在单动卡盘上,用百分表在位置Ⅰ和Ⅱ处直接对外圆表面找正,直至认为该外圆表面已取得正确位置后用卡盘将其夹牢固定。找正用的外圆表面即为定位基准。

图3-2a)中工件的加工面A 要求与工件的底面B 平行,装夹时将工件的定位基准面B 靠紧并吸牢在磁力工作台上即可;图3-2b)中工件为一夹具底座,加工面A 要求与底面B 垂直并与底部已装好导向键的侧面平行,装夹时除将底面靠紧在工作台面上之外,还需使导向键侧面与工作台上的T 形槽侧面靠紧;图3-2c)中工件上的孔A 只要求与工件定位基准面B 垂直,装夹时将工件的定位基准面紧靠在钻床工作台面上即可。直接找正安装因其装夹时间长、生产率低,故一般多用于单件、小批量生产。定位精度要求特别高时往往用精密量具来直接找正安装。

图3-2 其他加工直接找正安装

a)加工面与底面平行;b)加工面与底面垂直;c)工件孔A 与定位基准面垂直

直接找正安装比较普遍,如轴类、套类、圆盘类工件在卧式或立式车床上的安装;齿坯在滚齿机上的安装等。(https://www.xing528.com)

用直接找正安装方法安装工件时,找正比较费时,且定位精度的高低主要取决于所用工具或量仪的精度,以及工人的技术水平,定位精度不易保证,生产效率低,通常用于单件、小批量生产。

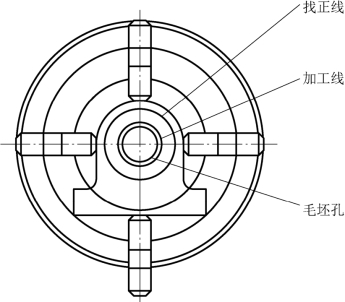

2.划线找正安装

按加工要求预先在待加工的工件表面上划出加工表面的位置线,然后在机床上按划出的线找正工件的方法,称为划线找正安装(图3-3)。划线找正安装的定位精度比较低,一般为0.2~0.5mm,因为划线本身有一定的宽度,所以划线又有划线误差,找正时还有观察误差等。这种方法广泛用于单件、小批量生产,更适用于形状复杂的大型、重型铸锻件及加工尺寸偏差较大的毛坯。

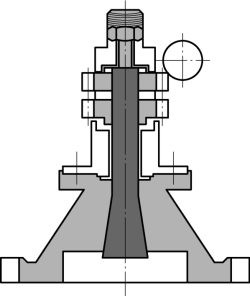

3.用夹具安装

夹具是根据加工某一零件某一工序的具体加工要求设计的,其上有专用的定位和夹紧装置,将零件直接装在夹具的定位元件上并夹紧,零件可以迅速而准确地装夹在夹具中。采用夹具装夹,是在机床上先安装好夹具,使夹具上的安装面与机床上的装夹面靠紧并固定,然后在夹具中装夹工件,使工件的定位基准面与夹具上定位元件的定位面靠紧并固定。由于夹具上定位元件的定位面相对夹具的安装面有一定的位置精度要求,故利用夹具装夹就能保证工件相对刀具及成形运动的正确位置关系。这种方法安装迅速方便,定位可靠,广泛应用于成批和大量生产中。例如,加工套筒类零件时(图3-4),就可以用零件的外圆定位,用自定心卡盘夹紧进行加工,由夹具保证零件外圆和内孔的同心度。采用夹具装夹工件,易于保证加工精度、缩短辅助时间、提高生产效率、减轻工人劳动强度和降低对工人的技术水平要求,故特别适用于成批和大量生产。目前,对于成批、大量生产,已广泛使用组合夹具。

图3-3 划线找正安装

图3-4 工件在夹具上装夹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。