在机械制造范围内,围绕提高生产率开展的科学研究工作、技术革新和技术改造活动一直很活跃,取得了大量成果,推动了机械制造业的不断发展,使得机械制造业的面貌不断发生着新的变化。

研究如何提高生产率,实际上是研究怎样减少工时定额。因此,可以从时间定额的组成中寻求提高生产率的工艺途径。

1.缩短基本时间

(1)提高切削用量缩短基本时间

提高切削用量的主要途径是进行新型刀具材料的研究与开发。

刀具材料经历了碳素工具钢—高速钢—硬质合金等几个发展阶段。在每一个发展阶段中,都伴随着生产率的大幅度提高。就切削速度而言,在18 世纪末到19 世纪初的碳素工具钢时代,切削速度仅为6~12m·min-1。20 世纪初出现了高速钢刀具,使得切削速度提高了2~4倍。第二次世界大战以后,硬质合金刀具的切削速度又在高速钢刀具的基础上提高了2~5 倍。可以看出,新型刀具材料的出现,使得机械制造业发生了阶段性的变化。一方面,生产率越过一个新的高度;另一方面,原本不能加工或不可加工的材料,可以加工了。

近代出现的立方氮化硼和人造金刚石等新型刀具材料,其刀具切削速度高达600~1 200m·min-1。这里需要说明两点:①随着新型刀具材料的出现,有许多新的工艺性问题需要研究,如刀具如何成形、刀具成形后如何刃磨等;②随着切削速度的提高,必须有相应的机床设备与之配套,如提高机床主轴转速、增大机床的功率提高机床的制造精度等。

在磨削加工方面,高速磨削、强力磨削、砂带磨的研究成果,使得生产率有了大幅度提高。高速磨削的砂轮速度已高达80~125m·s-1(普通磨削的砂轮速度为30~35m·s-1);缓进给强力磨削的磨削深度6~12mm;砂带磨同铣削加工相比,切除同样金属余量的加工时间仅为铣削加工的1/10。

缩短基本时间还可在刀具结构和刀具的几何参数方面进行深入研究,如群钻在提高生产率方面的作用就是典型的例子。

(2)采用复合工步缩短基本时间

复合工步能使几个加工表面的基本时间重叠,节省基本时间。

1)多刀单件加工在各类机床上采用多刀加工的例子很多,图2-42 为在卧式车床上安装多刀刀架实现多刀加工的例子。图2-43 是在组合钻床上采用多把孔加工刀具,同时对箱体零件的孔系进行加工。图2-44 是在铣床上应用多把铣刀同时加工零件上的不同表面。图2-45为在磨床上采用多个砂轮同时对零件上的几个表面进行磨削加工。

图2-42 多刀车削加工

图2-43 在专用多轴组合钻床上钻孔

图2-44 组合铣刀铣平面

图2-45 曲轴多砂轮磨削

2)单刀多件或多刀多件加工将工件串联装夹或并联装夹进行多件加工,可有效地缩短基本时间。

串联加工可节省切入和切出时间。例如,图2-46 是在滚齿机上同时装夹两个齿轮进行滚齿加工。显然,同加工单个齿轮相比,其切入和切出时间减少了一半。在车床、铣床、刨床及平面磨床等其他机床上采用多件串联加工都能明显减少切入和切出时间,提高生产效率。

并联加工是将几个相同的零件平行排列装夹,一次进给同时对一个面或几个表面进行加工,图2-47 是在铣床上采用并联加工方法同时对三个零件加工的例子。有串联且有并联的加工称为串并联加工。

图2-48a)是在立轴平面磨床上采用串并联加工方法,对43 个零件进行加工的例子。图2-48b)表示在立式铣床上采用串并联加工方法对两种不同的零件进行加工。

图2-46 两个齿轮串联装夹加工(https://www.xing528.com)

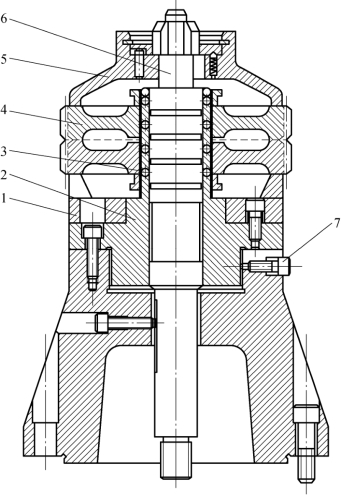

1—定位支座;2—心轴;3—滚珠;4—工件;5—压板;

6—拉杆;7—调整螺钉

图2-47 并联加工

图2-48 串并联加工

2.减少辅助时间或辅助时间与基本时间重叠

在单件时间中,辅助时间所占比例一般比较大。特别是在大幅度提高切削用量之后,基本时间显著减少,辅助时间所占的比例更大。因此,不能忽视辅助时间对生产率的影响。可以采取措施直接减少辅助时间,或使辅助时间与基本时间重叠来提高生产率。

(1)减少辅助时间

1)采用先进夹具和自动上、下料装置,减少装、卸工件的时间。

2)提高机床自动化水平,缩短辅助时间。例如,在数控机床(特别是加工中心)上,前述各种辅助动作都由程序控制自动完成,有效减少了辅助时间。

(2)使辅助时间与基本时间重叠

1)采用可换夹具或可换工作台,使装夹工件的时间与基本时间重叠。例如,有的加工中心配有托盘自动交换系统,一个装有工件的托盘在工作台上工作时,另一个则位于工作台外装、卸工件。又如,在卧式车床、磨床或齿轮机床上,采用几根心轴交替工作,当一根装好工件的心轴在机床上工作时,可在机床外对另外一根心轴装夹工件。

2)采用转位夹具或转位工作台,可在加工中完成工件的装卸。例如,在图2-49 左图中,Ⅰ工位为加工工位,Ⅱ工位为装卸工件工位,可实现在Ⅰ工位加工的同时对Ⅱ工位装卸工件,使装卸工件的时间与基本时间重叠。又如,图2-49 右图中,Ⅰ工位用于装夹工件,Ⅱ工位和Ⅲ工位用于加工工件的四个表面,Ⅳ工位为卸工件,也可以实现在加工的同时装卸工件。

图2-49 转位加工

3)用回转夹具或回转工作台进行连续加工。在各种连续加工方式中都有加工区和装卸工件区,装卸工件的工作全部在连续加工过程中进行。例如,图2-50 是在双轴立式铣床上采用连续加工方式进行粗铣和精铣,在装卸区及时装卸工件,在加工区不停顿地进行加工。

4)采用带反馈装置的闭环控制系统来控制加工过程中的尺寸,使测量与调整都在加工过程中自动完成。常用的测量器件有光栅、磁尺、感应同步器、脉冲编码器和激光位移器等。

图2-50 立铣连续加工

3.减少布置工作地时间

在减少对刀和换刀时间方面采取措施,以减少布置工作地时间。例如,采用高度对刀块、对刀样板或对刀样件对刀,使用微调机构调整刀具的进刀位置及使用对刀仪对刀等。

减少换刀时间的另一个重要途径是研制新型刀具,延长刀具的使用寿命。例如,在车、铣加工中广泛采用高耐磨性的机夹可转位硬质合金刀片和陶瓷刀片,减少换刀次数,节省换刀时间。

4.减少准备与终结时间

在中小批生产的工时定额中,准备与终结时间占较大比例,应充分注意。

实际上,准备与终结时间的多少与工艺文件是否详尽清楚、工艺装备是否齐全、安装与调整是否方便等有关。采用成组工艺和成组夹具可明显缩短准备与终结时间,提高生产率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。