生产上绝大部分加工面是在基准重合(工艺基准和设计基准重合)的情况下进行加工的。所以,掌握基准重合情况下工序尺寸与公差的确定过程非常重要,现介绍如下:

1)确定各加工工序的加工余量。

2)从终加工工序开始,即从设计尺寸开始,到第一道加工工序,逐次加上每道加工工序余量,可分别得到各工序公称尺寸(包括毛坯尺寸)。

3)除终加工工序以外,其他各加工工序按各自所采用加工方法的加工经济精度确定工序尺寸公差(终加工工序的公差按设计要求确定)。 4)填写工序尺寸并按入体原则标注工序尺寸公差。

案例分析

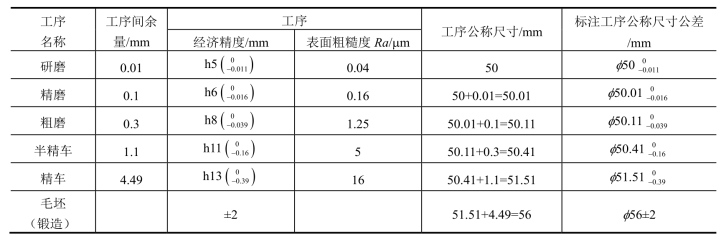

某轴直径为φ50mm,其公差等级要求为IT5,表面粗糙度要求为 Ra0 .04μm ,并要求高频淬火,毛坯为锻件。其工艺路线为粗车—半精车—高频淬火—粗磨—精磨—研磨。现在来计算各工序的工序尺寸及公差。

先用查表法确定加工余量。由工艺手册查得研磨余量为0.01mm,精磨余量为0.1mm,粗磨余量为0.3mm,半精车余量为1.1mm,粗车余量为4.5mm,由式(2-2)可得加工总余量为6.01mm,取加工总余量为6mm,把粗车余量修正为4.49mm。

计算各加工工序公称尺寸。研磨后工序公称尺寸为50mm(设计尺寸),其他各工序公称尺寸依次为

精磨:50mm +0.01mm =50.01mm。

粗磨:50.01mm +0.1mm =50.11mm。(https://www.xing528.com)

半精车:50.11mm +0.3mm =50.41mm。

粗车:50.41mm +1.1mm =51.51mm。

毛坯:51.51mm +4.49mm =56mm。

确定各工序的加工经济精度和表面粗糙度。由表2-11 查得:研磨后为IT5,Ra 0.04μm (零件的设计要求);精磨后选定为IT6,Ra 0.16μm ;粗磨后选定为IT8,Ra1 .25μm ;半精车后选定为IT11,Ra5μm;粗车后选定为IT13,Ra16μm。

根据上述经济加工精度查公差表,将查得的公差数值按入体原则标注在工序公称尺寸上。查工艺手册可得锻造毛坯公差为 ±2mm。

为清楚起见,把上述计算和查表结果汇总于表2-17,供参考。

表2-17 工序尺寸、公差、表面粗糙度及毛坯尺寸的确定

在工艺基准无法同设计基准重合的情况下,确定了工序余量之后,需通过工艺尺寸链进行工序尺寸和公差的换算。具体换算方法将在工艺尺寸链中介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。