1.加工总余量(毛坯余量)与工序余量

毛坯尺寸与零件设计尺寸之差称为加工总余量。加工总余量的大小取决于加工过程中各个工步切除金属层厚度的大小。每一工序所切除的金属层厚度称为工序余量。加工总余量和工序余量的关系可用下式表示:

式中 Z0—加工总余量;

Z—工序余量;

n—机械加工工序数目。

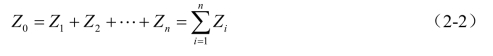

Z1为第一道粗加工工序的加工余量。它与毛坯的制造精度有关,实际上与生产类型和毛坯的制造方法有关。若毛坯制造精度高(如大批量生产的模锻毛坯),则第一道粗加工工序的加工余量小;若毛坯制造精度低(如单件小批生产的自由锻毛坯),则第一道粗加工工序的加工余量就大(具体数值可参阅有关毛坯余量的手册)。工序余量还可定义为相邻两工序公称尺寸之差。按照这一定义,工序余量有单边余量和双边余量之分。零件非对称结构的非对称表面,其加工余量为单边余量[图2-26a)],可表示为

![]()

式中 Zi—本道工序的工序余量;

li—本道工序的公称尺寸;

l1i—上道工序的公称尺寸。

图2-26 单边余量与双边余量

零件对称结构的对称表面,其加工余量为双边余量[图2-26b)],可表示为

![]()

回转体表面(内、外圆柱面)的加工余量为双边余量,对于外圆表面[图2-26c)]有

![]()

对于内圆表面[图2-26d)]有

![]()

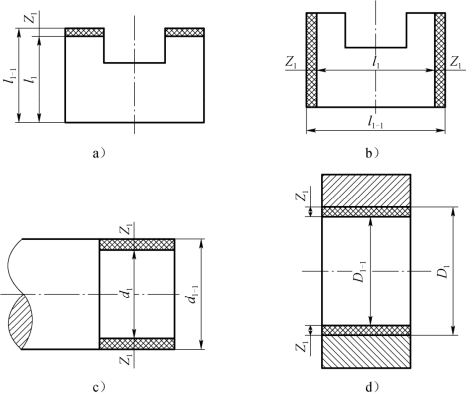

图2-27 被包容件的加工余量及公差

由于工序尺寸有公差,因此加工余量也必然在某一公差范围内变化。其公差大小等于本道工序工序尺寸公差与上道工序工序尺寸公差之和。因此,如图2-27 所示,工序余量有标称余量(简称余量)、最大余量和最小余量的分别。从图2-27 中可以知道,被包容件的余量Z 包含上道工序工序尺寸公差,余量公差可表示如下:

![]()

式中 Tz—工序余量公差;

Zmax—工序最大余量;

Zmin—工序最小余量;(https://www.xing528.com)

Tb—加工面在本道工序的工序尺寸公差;

Ta—加工面在上道工序的工序尺寸公差。

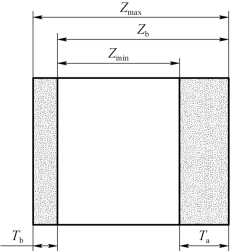

一般情况下,工序尺寸的公差按入体原则标注,即对被包容尺寸(轴的外径,实体长、宽、高),其最大加工尺寸就是公称尺寸,上极限偏差为零。对包容尺寸(孔的直径、槽的宽度),其最小加工尺寸就是公称尺寸,下极限偏差为零。毛坯尺寸公差按双向对称偏差形式标注。图2-28a 和b 分别表示了被包容件(轴)和包容件(孔)的工序尺寸、工序尺寸公差、工序余量和毛坯余量之间的关系。图2-28 中,加工面安排了粗加工、半精加工和精加工。d坯(D坯)、 d1(D1)、d2(D2)、d3(D3)分别为毛坯,粗、半精、精加工序尺寸;/2T坯、T1、T2和 T3分别为毛坯,粗、半精、精加工工序尺寸公差;Z1、Z2、Z3分别为粗、半精、精加工工序标称余量,0Z 为毛坯余量。

图2-28 工序余量示意图

a)被包容件粗、半精、精加工的工序余量;b)包容件粗、半精、精加工的工序余量

2.工序余量的影响因素

工序余量的影响因素比较复杂,除前述第一道粗加工工序余量与毛坯制造精度有关以外,其他工序的工序余量主要有以下几个方面的影响因素。

1)上工序的尺寸公差,如图2-28 所示。本工序的加工余量包含上工序的工序尺寸公差,即本工序应切除上工序可能产生的尺寸误差。

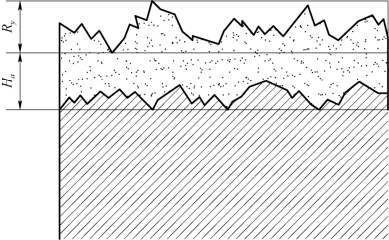

2)上工序产生的表面粗糙度Ra(轮廓最大高度)和表面缺陷层深度Ha(图2-29)各种加工方法的Ry 和Ha 的数值大小可参考表2-15 中的实验数据。

图2-29 工件表层结构示意图

表2-15 各种加工方法的表面粗糙度Ry 和表面缺陷层Ha 的数值 (单位:µm)

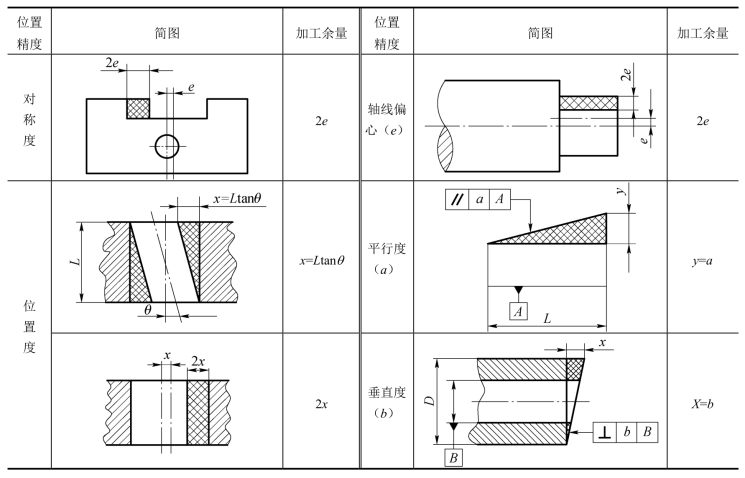

3)上工序留下的空间误差e。这里所说的空间误差是指图2-30 所示的轴线直线度误差和表2-16 中所列的各种位置误差。形成上述误差的情况各异,有的可能是上工序加工方法带来的,有的可能是热处理后产生的,也有的可能是毛坯带来的,虽经前面工序加工,但仍未得到完全纠正。因此,其量值大小需根据具体情况进行具体分析。有的可查表确定,有的则需抽样检查进行统计分析。

图2-30 轴线弯曲造成余量不均匀

表2-16 零件各项位置精度对加工余量的影响

4)本工序的装夹误差εb。由于该误差会直接影响被加工表面与切削刀具的相对位置,因此加工余量都应包括这项误差。

由于空间误差和装夹误差都是有方向的,因此要采用矢量相加的方法取矢量和的模进行余量计算。

综合上述各影响因素,可有如下余量计算公式:

① 对于单边余量:

![]()

② 对于双边余量:

![]()

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。