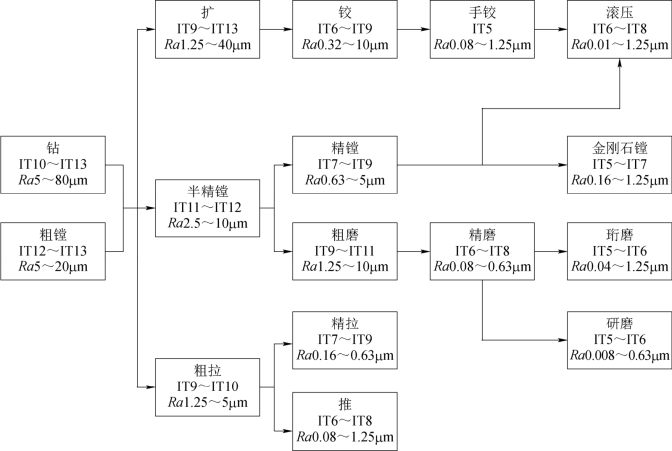

图2-21 是常见的孔的加工路线框图,可分为下列四条基本的加工路线。

1)钻—粗拉—精拉。这条加工路线多用于大批量盘套类零件的圆孔、单键孔和花键孔加工,其加工质量稳定、生产效率高。当工件上没有铸出或锻出毛坯孔时,第一道工序需安排钻孔;当工件上已有毛坯孔时,第一道工序需安排粗镗孔,以保证孔的位置精度。如果模锻孔的精度较好,也可以直接安排拉削加工。拉刀是定尺寸刀具,经拉削加工的孔一般为公差等级H7 的基准孔。

2)钻—扩—铰—手铰。这是一条应用最为广泛的加工路线,在各种生产类型中都有应用,多用于中、小孔加工。其中,扩孔有纠正位置精度的功能,铰孔只能保证尺寸、形状精度和减小孔的表面粗糙度,不能纠正位置精度。当对孔的尺寸精度、形状精度要求比较高,表面粗糙度要求又比较小时,往往安排一次手铰加工。有时用端面铰刀手铰,可用来纠正孔的轴线与端面之间的垂直度误差,铰刀也是定尺寸刀具,所以经过铰孔加工的孔一般为公差等级H7 的基准孔。

3)钻或粗镗—半精镗—精镗—浮动镗或金刚石镗。下列情况下的孔,多在这条加工路线中加工:

① 单件小批生产中的箱体孔系加工。

② 位置精度要求很高的孔系加工。

图2-21 常见的孔的加工路线框图

③ 在各种生产类型中,直径比较大的孔,如φ80mm 以上,毛坯上已有位置精度比较低的铸孔或锻孔。

④ 材料为有色金属,需要由金刚镗来保证其尺寸、形状和位置精度及表面粗糙度的要求。

在这条加工路线中,当工件毛坯上已有毛坯孔时,第一道工序安排粗镗,无毛坯孔时则第一道工序安排钻孔。后面的工序视零件的精度要求,可安排半精镗,也可安排半精镗—精镗或半精镗—精镗—浮动镗、半精镗—精镗—金刚镗。

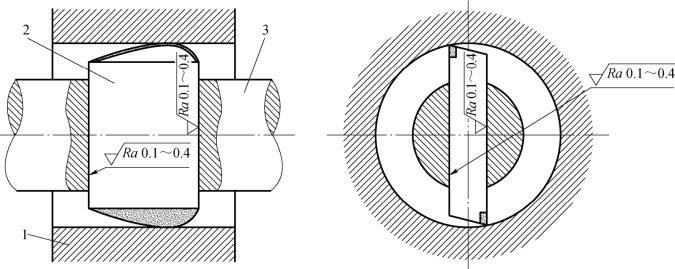

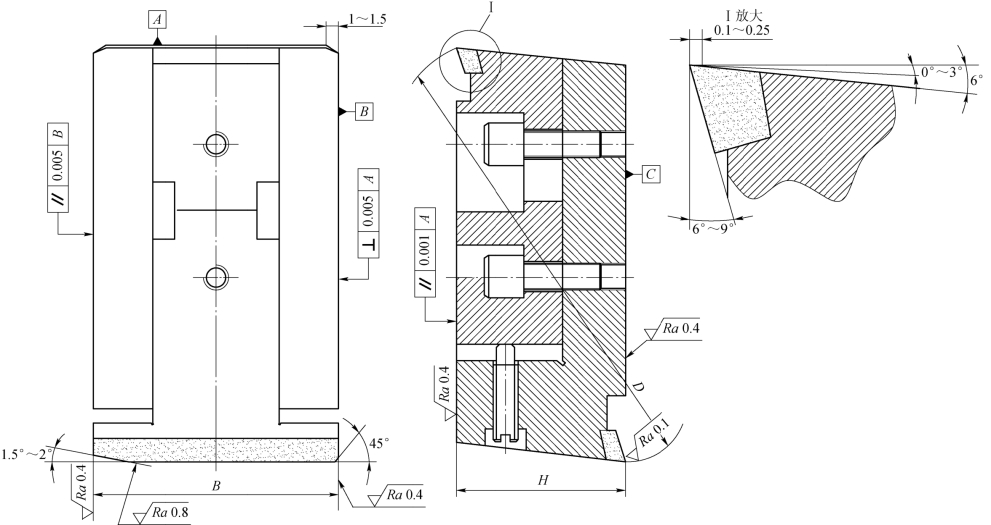

浮动镗刀块属定尺寸刀具,它安装在镗刀杆的方槽中,沿镗刀杆径向可以自由滑动(图2-22),其加工精度和表面粗糙度都比较好,生产效率高。浮动镗刀块的结构如图2-23 所示。(https://www.xing528.com)

图2-22 镗刀块在镗杆方槽内可以浮动

1—工件;2—镗刀块;3—镗杆

图2-23 浮动镗刀块的结构

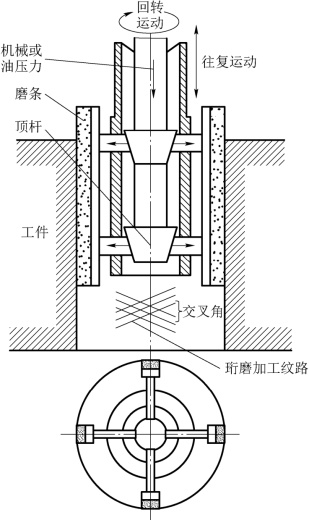

图2-24 珩磨加工工作原理图

金刚石镗是指在精密镗头上安装刃磨质量较好的金刚石刀具或硬质合金刀具进行高速、小进给精镗孔加工。金刚镗床也有精密和普通之分。精密金刚镗指金刚镗床的镗头采用空气(或液体)静压轴承,送进运动系统采用空气(或液体)静压导轨,镗刀采用金刚石镗刀进行高速、小进给镗孔加工。

这条加工路线主要用于淬硬零件加工或精度要求高的孔加工。其中,研磨孔是一种精密加工方法。研磨孔用的研具是一个圆棒。研磨时工件作回转运动,研具作往复送进运动。有时也可工件不动,研具同时作回转和往复送进运动,同外圆研磨一样,需要配置合适的研磨剂。珩磨是一种常用的孔加工方法。用细粒度砂条组成珩磨头,加工中工件不动,珩磨头回转并作往复送进运动(图2-24)。珩磨头需经精心设计和制作,有多种结构,珩磨头砂条数量为2~8 根不等,均匀地分布在圆周上,靠机械或液压作用胀开在工件表面上,产生一定的切削压力。经珩磨后的工件表面呈网纹状,加工范围宽,通常能加工的孔径为1~1 200mm,对机床精度要求不高。若无珩磨机,可利用车床、镗床或钻床进行珩孔加工。珩磨精度与前道工序的精度有关,一般情况下,经珩磨后的尺寸和形状精度可提高一级,表面粗糙度Ra0.04~1.25μm。

4)钻(或粗镗)—半精镗—粗磨—精磨—研磨或珩磨。

对上述孔的加工路线作两点补充说明:①上述各条孔加工路线的终加工工序,其加工精度在很大程度上取决于操作者的操作水平(刀具刃磨、机床调整、对刀等);②对以μm 为单位的特小孔加工,需要采用特种加工方法,例如,电火花打孔、激光打孔、电子束打孔等。若要了解更多这方面的知识,可查阅有关资料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。