基准的选择,主要是指定位基准的选择,这对加工精度有很大的影响。应该注意的是,作为基准的点或线,在工件上不一定具体存在,而常由某些具体表面来体现。

案例分析

例如,在车床上用自定心卡盘夹持圆轴,实际定位表面是外圆柱面,而它所体现的基准是轴中心线,因此选择定位基准的问题常常就是选择定位基面的问题。

零件加工的第一道工序只能用毛坯的铸造或轧制表面来作定位基准,这种基准称为粗基准。在以后的加工工序中应尽量采用已加工过的表面来作定位基准,这种基准称为精基准。有时,工件上没有能作为定位基准的恰当表面,有必要在工件上专门加工出一个定位基准,这个基准就称为辅助基准。辅助基准在零件功能上没有任何用处,它仅为加工的需要而设置。

1.粗基准的选择

粗基准的选择对零件的加工会产生重要的影响,下面先分析一个简单的例子。

案例分析

图2-8 所示零件的毛坯,在铸造时孔3 和外圆1 难免有偏心。加工时,如果采用不加工的外圆1 作为粗基准装夹工件(夹具装夹,用自定心卡盘夹住外圆1)进行加工,则加工面2 与不加工外圆1 同轴,可以保证壁厚均匀,但是加工面2 的加工余量则不均匀,如图2-8a)所示。

如果采用该零件的毛坯孔3 作为粗基准装夹工件(直接找正装夹,用单动卡盘夹住外圆1,按毛坯孔3 找正)进行加工,则加工面2 与该面的毛坯孔3 同轴,加上面2 的余量是均匀的,但是加工面2 与不加工外圆1 则不同轴,即壁厚不均匀,如图2-8b)所示。

图2-8 两种粗基准选择对比

a)以外圆1 为粗基准:孔的余量不均匀,但加工后壁厚均匀;b)以毛坯孔3 为粗基准:孔的余量均匀,但加工后壁厚不均匀 1—外圆;2—加工面;3—毛坯孔

由此可见,粗基准的选择将影响加工面与不加工面的相互位置,或影响加工余量的分配,所以,正确选择粗基准对保证产品质量有重要影响。在选择粗基准时,一般应遵循下列原则:

1)保证相互位置要求的原则。如果必须保证工件上加工面与不加工面的相互位置要求,则应以不加工面作为粗基准。

例如,在图2-8 中的零件,一般要求壁厚均匀,因此图2-8a)的选择是正确的。又如,对于图2-9 所示的拨杆,虽然不加工面很多,但由于要求φ22H9mm 孔与 φ40mm外圆同轴,因此在钻 φ22H9mm 孔时应选择φ40mm外圆作为粗基准。

图2-9 粗基准的选择

2)保证加工表面加工余量合理分配的原则。如果必须首先保证工件某重要表面的余量均匀,应选择该表面的毛坯面为粗基准。例如,在车床床身加工中,导轨面是最重要的表面,它不仅精度要求高,而且要求导轨面有均匀的金相组织和较高的耐磨性,因此希望加工时导轨面去除余量要小且均匀。此时,应以导轨面为粗基准,先加工底面,然后以底面为精基准,加工导轨面[图2-10a)]。这就可以保证导轨面的加工余量均匀。若违反本原则必将造成导轨余量不均匀[图2-10b)]。

3)便于工件装夹的原则。选择粗基准时,必须考虑定位准确、夹紧可靠、夹具结构简单、操作方便等问题。为了保证定位准确、夹紧可靠,要求选用的粗基准尽可能平整、光洁和有足够大的尺寸,不允许有锻造飞边、铸造浇、冒口或其他缺陷。

4)粗基准一般不得重复使用的原则。如果能使用精基准定位,则粗基准一般不应重复使用。

这是因为若毛坯的定位面很粗糙,在两次装夹中重复使用同一粗基准,就会造成相当大的定位误差(有时可达几毫米)。例如,图2-11 所示零件为铸件,其内孔、端面及3×φ7mm孔都需要加工。若工艺安排为先在车床上加工大端面、钻镗φ16H7mm 孔及φ18mm 空刀,再在钻床上钻3×φ7mm 孔,并且两次安装都选不加工面φ30mm 外圆为基准(都是粗基准),则孔φ16H7mm 的中心线与3×φ7mm 的定位尺寸φ48mm 圆柱面轴线必然有较大偏心。如果第二次装夹用已加工出来的φ16H7mm 和端面作精基准,就能较好地解决上述偏心问题。

图2-10 床身加工粗基准选择对比

a)正确;b)不正确

图2-11 不重复使用粗基准实例

特别提示

有的零件在前几道工序中必然已经加工出一些表面,但对某些自由度的定位来说,仍无精基准可以利用,在这种情况下,使用粗基准来限制这些自由度,不属于重复使用粗基准。

案例分析

在图2-12a)所示零件中,虽然在第一道工序中已将φ30H7mm 孔和端面加工好了,但在钻2×φ12mm 孔的时候,为了保证钻孔与毛坯外形对称,除了用φ30H7mm 孔和端面作精基准定位外,仍需用粗基准来限制绕φ30H7mm 孔轴线回转的自由度[图2-12b)]。

上述选择粗基准的四条原则,每一原则都只说明一个方面的问题。在实际应用中,划线装夹有时可以兼顾这四条原则,夹具装夹则不能同时兼顾,这就要根据具体情况,抓住主要矛盾,解决主要问题。(https://www.xing528.com)

图2-12 利用粗基准补充定位的例子

a)工件简图;b)加工简图

1—V 形爪;2—工件;3—滑栓钻模

2.精基准的选择

选择精基准时要考虑的主要问题是如何保证设计技术要求的实现及装夹准确、可靠、方便。为此,一般应遵循下列五条原则:

1)基准重合原则。应尽可能选择被加工表面的设计基准为精基准。这称为基准重合原则。

在对加工面位置尺寸有决定作用的工序中,特别是当位置公差要求很小的时候,一般不应违反这一原则。因为违反了这一原则就必然产生基准不重合误差(详见2.7 节),增大加工难度。

2)统一基准原则。当工件以某一精基准定位,可以比较方便地加工其他大多数(或所有)表面时,应尽早地把这个基准面加工出来,并达到一定精度,以后工序均以它为精基准加工其他表面。这称为统一基准原则。

案例分析

表2-11 是某厂大批量生产加工车床主轴箱体的工艺路线,是应用统一基准原则的一个实例。在该工艺路线中,所用的统一基准是主轴箱体的顶面和顶面上的两个销孔(这两个销孔是根据机械加工工艺需要而专门设计的定位基准,即附加基准)。工序1、2 先加工出统一基准,工序3、4、5 是以它为精基准加工所有其他平面。在工序6 中,利用精加工以后的底面为基准精修一次顶面,然后以提高精度后的统一基准在工序7、8、9、10、11 中加工所需的孔。

表2-11 箱体的工艺路线和基准转换表(统一基准)

注:表中方框上方的粗实线指向本工序的定位基准,表中的圆圈表示定位基准的组合。

采用统一基准原则可以简化夹具设计,可以减少工件搬动和翻转次数,在自动化生产中有广泛应用。

应当指出,统一基准原则常常会带来基准不重合的问题。在这种情况下,要针对具体问题进行认真分析,在可以满足设计要求的前提下决定最终选择的精基准。

3)互为基准原则。某些位置度要求很高的表面,常采用互为基准反复加工的办法来达到位置度要求。这称为互为基准原则。

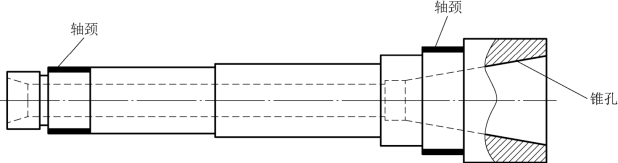

例如,图2-13 所示的车床主轴,前后支承轴颈与前锥孔有严格的同轴度要求,为了达到这一要求,工艺上一般遵循互为基准的原则,以支承轴颈定位加工锥孔,又以锥孔定位加工支承轴颈,从粗加工到精加工,经过几次反复,最后以前后支承轴颈定位精磨前锥孔。

图2-13 主轴零件精基准选择

4)自为基准原则。该原则旨在降低表面粗糙度,减小加工余量和保证加工余量均匀的工序,常以加工面本身为基准进行加工。这称为自为基准原则。

案例分析

图2-14 所示的床身导轨面的磨削工序,用固定在磨头上的百分表找正工件上的导轨面。

图2-14 床身导轨面自为基准

图2-14 床身导轨面自为基准(续)

1—工件;2—调整用楔铁;3—找正用百分表

在图2-14 中,当工作台纵向移动时,调整工件下部的四个楔铁,使百分表的指针基本不动为止,夹紧工件,加工导轨面,即以导轨面自身为基准进行加工。工件下面的四个楔铁只起支承作用。还可以举出其他一些例子,如拉孔、推孔、珩磨孔、铰孔、浮动镗刀块镗孔等都是自为基准加工的典型例子。

5)便于装夹原则。所选择的精基准,应能保证定位准确、可靠,夹紧机构简单,操作方便。这称为便于装夹原则。

在上述原则中,前四条都有它们各自的应用条件,唯有最后一条,即便于装夹原则是始终不能违反的。在考虑工件如何定位的同时必须认真分析工件夹紧问题,遵守夹紧机构的设计原则。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。