工艺分析是制订工艺规程的基础。必须根据不同产品、不同的生产规模和工厂的具体情况,进行细致的工艺分析,才能制订出合理的工艺规程。工艺分析时一般应考虑以下问题:

1.分析产品图样

首先应分析该零件的零件图,以及该零件所在的部件或总成的装配图。图样上应有足够的投影和剖面,注明各部分的尺寸、加工符号、公差和配合、零件材料规格和数量等。所有不能用图形或符号表示的要求,一般应以技术条件来表明,如热处理的种类及要求、某些特殊要求(如动平衡、校正重量、耐蚀处理等)。在分析图样的同时可以考虑这些要求的合理性,在现有生产条件下能否达到,以便采取适当措施。

2.审查零件的材料及热处理是否恰当

工艺分析中审核选材时主要考虑:如果没有零件图中所要求的材料,则需考虑材料代用问题;对该种材料所规定的热处理要求能否实现,如不能实现,则考虑代用热处理工艺问题。

3.结构工艺性分析

一个好的机器产品和零件结构,不仅要满足使用性能的要求,而且要便于制造和维修,即满足结构工艺性的要求。在产品技术设计阶段,工艺人员要对产品结构工艺性进行分析和评价;在产品工作图设计阶段,工艺人员应对产品和零件结构工艺性进行全面审查并提出意见和建议。制订机械加工工艺规程前,要进行结构工艺性分析。结构工艺性包含零件的结构工艺性和产品的结构工艺性两个方面。

(1)零件的结构工艺性

零件的结构工艺性是指所设计的零件在能满足使用要求的前提下制造的可行性和经济性。它由零件结构要素的工艺性和零件整体结构的工艺性两部分组成,包括零件的各个制造过程中的工艺性,有零件结构的铸造、锻造、冲压、焊接、热处理、切削加工等工艺性。

由此可见,零件结构工艺性涉及面很广,具有综合性,必须综合全面地分析。

1)零件结构要素的工艺性。组成零件的各加工表面称为结构要素,零件的结构对其机械加工工艺过程的影响很大。使用性能完全相同而结构不同的两个零件,它们的加工难易和制造成本可能有很大差别。所谓良好的工艺性,首先是这种结构便于机械加工,即在同样的生产条件下能够采用简便和经济的方法加工出来。此外,零件结构还应适应生产类型和具体生产条件的要求。

零件结构要素的工艺性主要表现在以下几个方面。

① 各要素形状尽量简单,面积尽量小,规格尽量统一和标准,以减少加工时调整刀具的次数。

② 能采用普通设备和标准刀具进行加工,刀具易进入、退出和顺利通过,避免内端面加工,防止碰撞已加工面。

③ 加工面与非加工面应明显分开,加工时应使刀具有较好的切削条件,以提高刀具的使用寿命和保证加工质量。

2)零件整体结构的工艺性。零件整体结构的工艺性,主要表现在以下几个方面。

① 尽量采用标准件、通用件和相似件。

② 有位置精度要求的表面应尽量在一次装夹下加工出来。例如,箱体零件上的同轴线孔,其孔径应当同向或双向递减,以便在单向或双面镗床上一次装夹把它们加工出来。

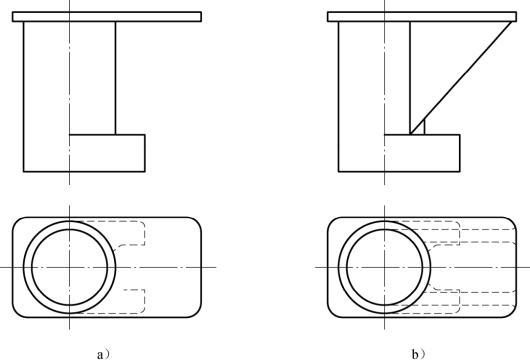

③ 零件应有足够的刚性,防止在加工过程中变形,以便于采用高速和多刀切削,保证加工精度。例如,图2-6b)所示的零件有加强肋,图2-6a)所示的零件无加强肋,显然是有加强肋的零件刚性好,便于高速切削,从而提高生产率。

图2-6 增设加强肋以提高零件的刚性(https://www.xing528.com)

a)无加强肋;b)有加强肋

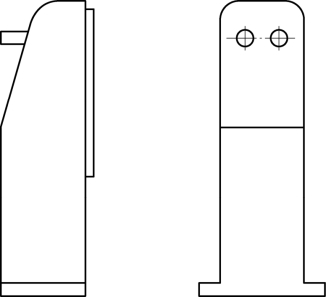

④ 有便于装夹的基准和定位面。图2-7 所示为机床立柱,应在其上增设工艺凸台,以便加工时作为辅助定位基准。

⑤ 节省材料,减轻质量。

(2)产品结构工艺性

产品结构工艺性是指所设计的产品在满足使用要求的前提下,制造、维修的可行性和经济性。制造的可行性和经济性是指制造的全过程,包括毛坯制造、机械加工和装配等。下面重点分析产品结构的装配工艺性。

产品结构的装配工艺性可以从以下几个方面来分析。

1)独立的装配单元。其是指机器结构能够划分成独立的部件、组件,这些独立的部件和组件可以各自独立地进行装配,最后再将它们总装成一台机器。这样就可以组织平行流水装配,使装配工作专业化,有利于提高装配质量,最大限度地缩短装配周期,提高装配劳动生产率。

图2-7 机床立柱的工艺凸台

2)便于装配和拆卸。

3)尽量减少在装配时的机械加工和修配工作。

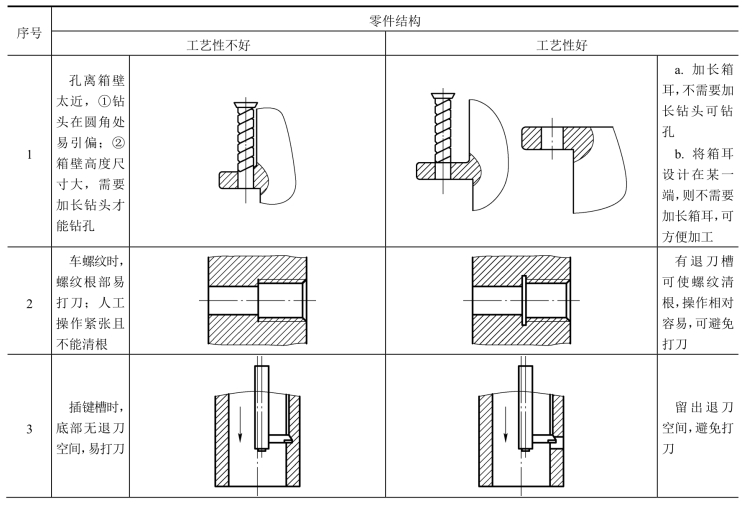

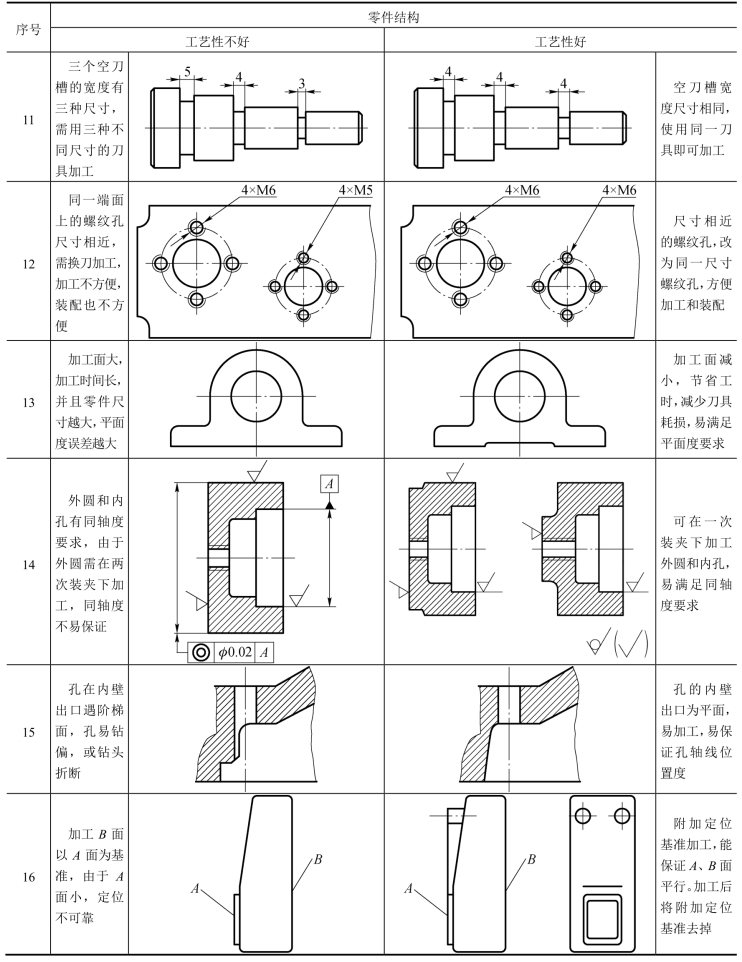

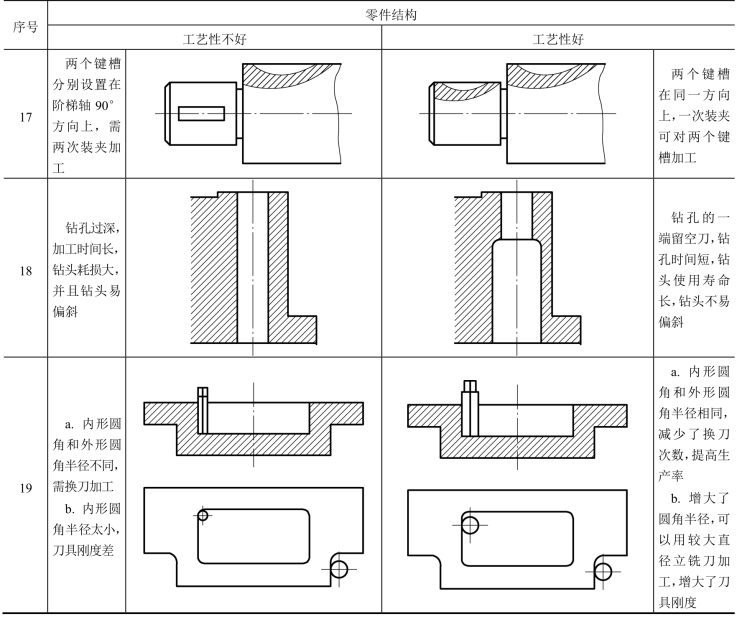

表2-10 列举了生产中常见的结构工艺性分析的实例,供参考和借鉴。

表2-10 结构工艺性实例分析

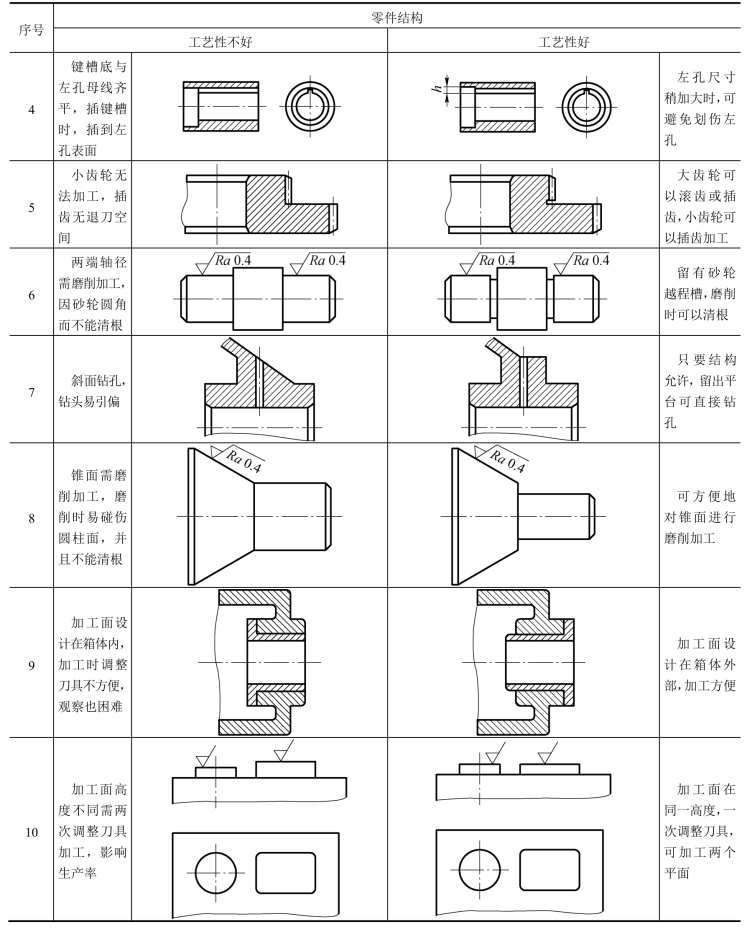

续表

续表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。