陶瓷具有高熔点、耐磨损、高强度、耐腐蚀等基本属性,且可以是绝缘体、半导体,也可以成为导体甚至是超导体,在电、磁、声、光、热等诸性能及相互转化方面显示其特殊的优越性。这是金属与高分子材料所难以比拟的,但陶瓷存在脆性大,难加工,可靠性与重现性差等致命弱点。

目前改善陶瓷材料脆性,增加韧性的方法有以下几种。

1.裂纹转向增韧

在陶瓷基体中若分散了晶须或纤维状第二相,这种第二相使裂纹转向从而降低了裂纹尖端的应力集中,增大了裂纹扩展阻力,提高了材料的断裂韧度。

2.异相弥散强化增韧

基体中引入第二相颗粒,利用基体和第二相之间热膨胀系数和弹性模量的差异,在试样制备的冷却过程中,在颗粒和基体周围产生残余压应力。

当颗粒的线胀系数大于基体的线胀系数时,颗粒和基体之间的应力使裂纹在前进过程中偏转和改变了裂纹尖端的应力集中,提高了韧性。

3.氧化锆相变增韧

实践已证明,利用ZrO2的马氏体相变强化,增韧陶瓷基体是改善陶瓷脆性的有效途径之一。

4.显微结构增韧

(1)晶粒或颗粒的超细化与纳米化

陶瓷粉料和晶粒的超细化和纳米化是套餐强韧化的根本途径之一。

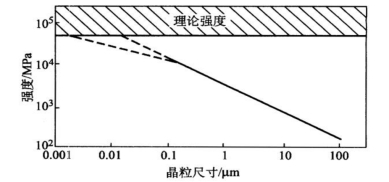

陶瓷材料的实际断裂韧度大大低于理论值的根本原因,在于陶瓷材料在制备过程中无法避免材料中的气孔与各种缺陷(如裂纹等)。超细化和纳米化是减小陶瓷烧结体中气孔、裂纹的尺寸、数量和不均匀性的最有效的途径,因此,也是陶瓷强韧化最有效的途径之一。图1-3所示为晶粒尺寸和强度的关系。

图1-3 晶粒尺寸和强度的关系

(2)晶粒形状自补强增加

利用控制工艺因素,使陶瓷晶粒在原位形成有较大长径比的形貌,起到类似于晶须补强的作用,如控制Si3N4制备过程中的氮气压,就可得到长径比不同的条状、针状晶粒,这种晶粒对断裂韧度有较大影响。在晶间断裂的前提下,裂纹前进过程中的转向使裂纹扩展阻力增大,断裂韧度升高,其中以柱状晶(或针状、纤维状)对提高断裂韧度最为有效。实验表明,在SiC烧结体中也有类似情况。

5.表面强化和增韧

陶瓷材料的脆性是由于结构敏感性产生应力集中造成的,断裂常始于表面或接近表面的缺陷处,因此消除表面缺陷是十分重要的。下面介绍几种表面强化和增韧方法。

(1)表面微氧化技术(https://www.xing528.com)

对Si3N4、SiC等非氧化物陶瓷,通过采用表面微氧化技术,可消除表面缺陷,达到强化目的。

其原因是通过微氧化可使表面缺陷愈合和裂纹尖端钝化,使应力集中缓解。如对SiC陶瓷适当控制氧化条件,室温强度比未经氧化处理的提高30%左右。但必须注意,如长时间氧化,强度反而下降。

(2)表面退火处理

让陶瓷材料在低于烧结温度下长时间退火,然后缓慢冷却,一方面可消除因烧结快冷产生的内应力,另一方面可以消除加工引起的表面应力,同时可以弥合表面和次表面的裂纹。

(3)离子注入表面改性

采用离子注入对陶瓷材料表面改性为20世纪80年代陶瓷研究者所注目。特别是结构陶瓷的表面改性,其目的是提高材料的韧性、耐磨性和耐蚀性。以Si3N4、SiC、ZrO2等为对象,在高真空下,将欲加的物质离子化,然后在数十千伏的电场下将其引入陶瓷材料表面,以改变表面的化学组成。如将氮离子注入蓝宝石单晶样品中,断裂韧度随氮离子注入量的增加而提高;控制注入量和温度,使硬度较未注入的提高了1.5倍;离子注入使表面引入压应力,从而使强度明显提高。

实验表明,离子注入虽是表面层的数百纳米的范围,但陶瓷的力学性能、化学性质及表面结构均有明显影响,因此离子注入是陶瓷表面强化与增韧的极有发展前途的方法之一。

(4)其他方法

激光表面处理、机械化学抛光等也是消除表面缺陷、改善表面状态、提高韧性的重要手段。

6.复合增韧

ZrO2相变增韧,当温度超过800℃时,t→m相变已不再发生,因此已不再出现相变增韧效应,使相应增韧只能应用于较低的温度范围,不适用于高温领域(800℃以上)。微裂纹增韧可增加材料断裂韧度,但对材料强度未必有利,强与韧两者难以兼得。为了充分发挥各种增韧机理的综合作用,可以把两者或两者以上的增韧机理复合在一起,即所谓复合增韧。

7.CVD法

CVD(化学气相沉积)法是用热、电磁波等手段,使以气相提供的原料在基体表面发生反应,生成固相的物质并沉积在基体的表面。控制沉积过程,可以在表面形成覆盖膜。它具有以下特点:

(1)致密且易于改性复杂基体形状的陶瓷。

(2)纯度高,对于氮化物、碳化物等难烧结物质,也可不添加助烧剂。

人们对于作为结构材料的陶瓷,也在进行CVD法的研究。例如SiC烧结体的韧性较低,且由于加工时可能在表面导致裂纹。在加工方向用同样的SiC作CVD覆盖,可以缓和缺陷,提高强度。

8.陶瓷的电镀

陶瓷的电镀首先需要解决的是导电问题。镀前的表面处理方法主要有湿法处理、烧渗法处理以及干混镀等,这里简单介绍湿法处理。

陶瓷电镀前的表面处理(湿法处理)工艺流程为:机械粗化→化学除油→化学粗化→敏化及活化处理→还原处理与化学镀,待表面处理完成之后再进行常规的电镀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。