通常认为在马氏体相变过程中增强冷却是危险的,快速冷却会产生高热应力和组织应力,易发生淬火畸变和开裂,所以人们在制定淬火工艺方法时设法使淬火冷速降低。然而近来人们通过大量的实验研究表明,在马氏体相变区域增加冷却速率,淬火开裂几率开始是逐渐增大,当几率达到最大值后,再增大冷速其开裂几率会逐渐降低至零,基于这个规律开发了一种通过增强传热条件,在表层产生压应力的合金钢增强淬火方法(Intensive Quenching Method)。

一般淬火时,残余应力的产生是由于相变塑性和奥氏体转变成马氏体的比容变化所引起的。淬火时工件的温度由表及里逐步降低,当工件表层从奥氏体向马氏体转变时,由于比容增大,会产生压应力。马氏体层越厚,表层压应力就越高;随着冷却过程的进行,工件内部也发生马氏体转变,由于心部产生体积膨胀会降低表层的压应力,甚至使表层的压应力变成拉应力状态。

所谓增强淬火,是指在马氏体转变区域通过强制快冷方式淬火,以控制淬火表层获得最大的压应力,当表面形成最大压应力时,停止增强淬火,并在Ms点附近保持等温冷却。减慢心部冷却,阻止马氏体形成,因而产生高的表面压应力;当表层达到最佳深度,并形成最大压应力时,整个增强淬火过程就完成了。如果过冷奥氏体中新形成的马氏体量在30%以下,就可保证材料的塑性、韧性。所以也可以控制心部马氏体转变数量在30%以下,在保证工件表面硬度的条件下保证材料心部有足够的韧性,达到减少淬火开裂,提高强度的目的。

(https://www.xing528.com)

(https://www.xing528.com)

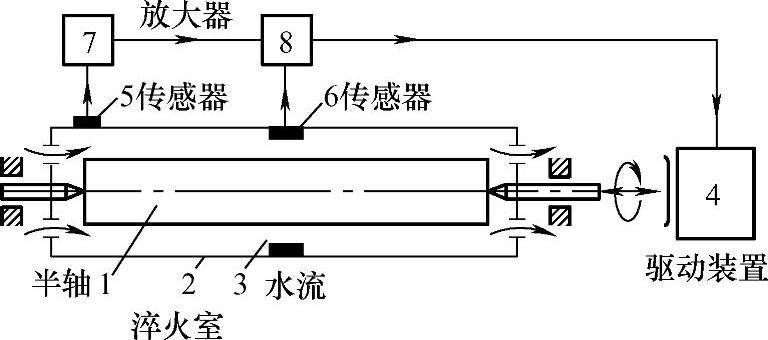

图6-21 增强淬火装置示意图

图6-21所示为半轴增强淬火装置示意图,淬火箱的供水和半轴的上、下料是由两个传感器控制。第一个传感器5分析工艺的膜沸腾和核沸腾阶段,第二个传感器6通过测定材料铁磁状态的改变来反映奥氏体向马氏体的转变。当传感器6表明一定数量的马氏体相变发生,则采用增强淬火方法一,通过传感器5调整水流喷速,使膜沸腾阶段的时间减至最短,从而获得最大表面压应力。也可采用增强淬火方法二,用传感器5表征核沸腾的开始和完成,通过传感器6控制水压,确定增强淬火的结束,使马氏体转变量少于30%。

通过增强淬火方法表面可获得接近100%的马氏体组织,对于给定钢种,可获得最大淬硬层深度。可获得高表面残余压应力,疲劳寿命可以提高一个数量级,降低淬火开裂倾向,提高硬度和强度。用这种方法,普通碳钢能代替合金钢。增强淬火还能获得更均匀的力学性能,使畸变最小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。