理想淬火冷却的速度应该是慢—快—慢的方法,避开非马氏体转变区,减少淬火时的变形开裂倾向,具体工件的大小、形状、尺寸等千变万化,单一淬火介质不能满足某些工件对淬火变形及组织性能的要求,所以采用先后在两种介质中进行冷却的方法,如空气—油,水—油,水—空气,油—空气,鼓风—喷雾冷却等。

1.双液淬火

对于某些淬透性较差的钢(如高碳钢)用盐水淬火易裂,用油淬不硬,而又未能找到更合适的水溶性淬火介质时,往往采用水—油双液淬火法,即在高温区用盐水的快速冷却抑制过冷奥氏体的分解,在小于400℃转入油中缓慢冷却以减少淬火应力,此法多用于碳素工具钢及大截面的低合金工具钢(要求淬透较深)的工件,通常用水冷停留时间来控制工件温度。对碳素工具钢工件一般3mm/s,复杂件4~5mm/s,大截面件0.5mm/s控制。

2.喷射淬火

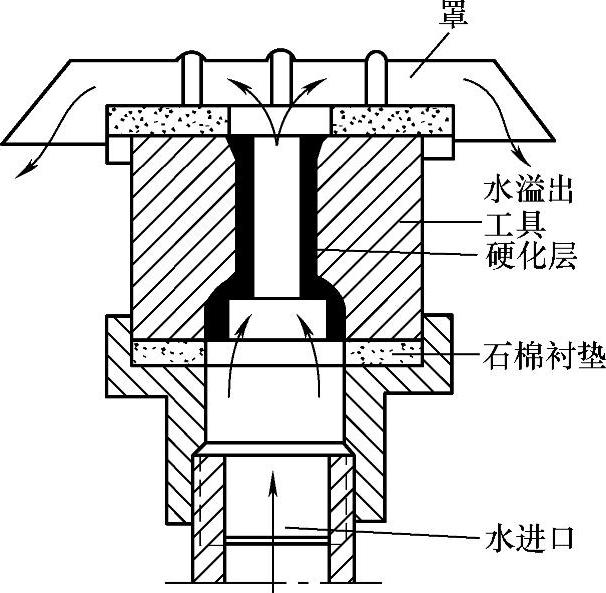

对于仅要求某一局部硬化的零件(如内部型腔或感应与火焰加热的工件表面),可以在特制的喷液装置中淬火。图6-16所示为内型腔表面喷射淬火示意图,将一个型腔内表面需硬化的模具,在整体加热后放在喷液装置上,内孔在喷射水的作用下降温淬火,其余不需要淬火的部分则在空气中冷却。当模具整体温度降到600℃以下时全部淬入油中。控制喷水的压力、速度、水温及是否间断等参数可以控制硬化层的深度、组织、变形量等。

图6-16 内型腔表面喷射淬火示意图

对于一些大型模具易于发生淬火开裂的棱角、边缘等处,可以先对局部进行喷冷,待其表面达到马氏体状态后停止,使内部的热量传递到已经淬火的局部表面,达到高温回火的温度(约550~600℃)进行自回火,得到回火索氏体组织,然后再对整体进行淬火。

3.喷水、喷雾淬火

国外很早就对大型工件开始采用简便易控制的喷雾淬火冷却的方法,并已用于大型轴类零件的淬火。用水进行喷射淬火时,使蒸汽膜提早破裂,显著地提高了在较高温度区间内的换热系数和冷却速度,喷水的压力愈高,流量愈大,效果愈显著。(https://www.xing528.com)

在喷嘴的设计上,可以做到水和空气同时喷出。当水的压力p>0时属喷水淬火,随着水压的增加,工件表面被带走的热流密度增大,当水的压力p=0时,水被压缩空气带出,成为喷雾冷却状态。大型轴类件的喷雾冷却如图6-17所示,其原理是利用压缩空气吹到与其成一定角度的水柱上,使水雾化并与风混合喷向工件表面。

图6-17 大型轴类件的喷雾冷却

大型轴类工件在竖井式炉中加热后放在淬火回转台上并使轴旋转,此时四周喷雾施行冷却。在冷却过程中可以根据需要更换不同的冷却方式,并通过调节水压和空气压力调节冷却速度。另一种是连续作业方式,工件以一定速度不断向前移动,不同的距离上喷嘴的水压和气压不同,适合于大批量的生产。这种喷水—喷雾—喷空气的冷却装置可由计算机调节并与冷却过程的计算机模拟技术相结合,就有可能达到理想淬火冷却状态,获得最大的淬硬层深度,防止开裂和减少变形,并彻底克服了淬火介质对环境的污染,是一种安全清洁的智能淬火冷却技术。喷射和喷雾淬火的浸湿速率很大,有利于均匀冷却,另一方面不同位置上表面冷却的均匀度与喷嘴的布置有关,此外工件的移动(或来回摆动)以及旋转均有助于提高冷却的均匀度。喷雾冷却时各个水滴撞击加热表面,形成的蒸汽又能迅速排除,因此形成稳定蒸汽膜的温度提高,沸腾期强烈扩大,且喷射液流与工件表面接触的时间较短,使液体来不及过热,这些均显著提高了喷雾冷却的速度及均匀性。显然,喷雾冷却方法的冷却能力及均匀度与水的雾化程度,水与空气的流量(压力),工件与喷嘴的距离,喷雾器孔数,液流与冷却表面的角度等因素有关。

喷水、喷雾冷却的主要优点是:

1)冷却速度可以通过计算机调节,可适应不同钢种不同直径大型工件的淬火冷却要求,也适应同一工件不同淬火部位对冷速的要求,可以对组织进行控制,可获得较深的淬硬层。

2)在心部冷速相同时,截面温差比油冷时要小,因此淬火应力也较小,沿轴向及圆周方向硬度均匀,变形小。

3)断续冷却淬火。大的高碳及合金工具钢工件或大型锻件的淬火,由于高的淬火应力,以及可能过大的心部迟于表面的相变应力,不允许在一种介质中透冷,因此采用了水—空气及水—油断续冷却的方法。通过调整水冷和空冷的时间,可以控制锻件的冷速。对直径大于300mm的合金钢锻件,可先空冷后水冷以减少淬火应力,第一次水冷必须保证锻件表层冷却到珠光体转变区以下温度,冷却时间为0.3~0.5min/100mm,然后再空冷,空冷时间每次不少于1.5~2.0min,在空冷时内部热量向表层扩散而使表面温度回升,空冷时间以保证表面温度不超过回火温度为限,以后每次水冷时间逐次减少,空冷时间逐步延长以减小锻件截面温差及淬火应力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。