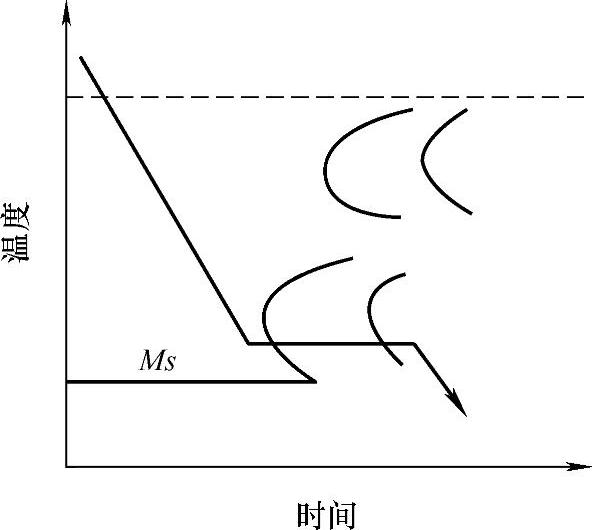

将钢制工件加热奥氏体化后,淬火热浴(硝盐、金属浴或流态炉)中,保温足够时间,使全部或部分奥氏体转变为下贝氏体组织,随后空冷到室温的热处理工艺称为贝氏体等温淬火(以下简称等温淬火);等温淬火时等温保持温度称为等温温度;在等温温度下恒温保持时间称为等温时间。等温淬火工艺示意图如图6-7所示。由于下贝氏体的优良性能,工件经等温淬火后可获得高强度与高韧性的良好配合,而且内应力极小,有利于减小淬火变形和防淬裂,等温淬火时的加热温度,对合金钢来说与一般淬止淬裂,等温淬火时的加热温度,对合金钢来说与一般淬火相同,但对淬透性较低的钢种(如碳素钢及某些合金钢),为了增大过冷奥氏体的稳定性,以避免冷却过程中珠光体的形成,使等温淬火易于进行,常将奥氏体化温度适当提高。对尺寸较大的工件也要适当提高淬火温度。等温温度主要由钢的等温转变图及工件要求的组织决定。等温温度越低,则所得下贝氏体硬度越高,贝氏体量越多,尺寸变化也相应增多。因此,调整等温温度可以改变淬火钢的机械性能和变形规律,一般认为淬火温度在Ms~Ms+30℃可获得满意的强韧性。高碳钢在等温淬火后,韧性将进一步提高,但等温温度以不超过残留奥氏体转变温度为宜。

图6-7 等温淬火工艺示意图

等温时间的选择决定于钢材的成分、工件尺寸和形状等因素。对于结构钢制造的机器零件,等温时间应保证尽可能多的过冷奥氏体转变为下贝氏体,以获得良好的力学性能组合。具体的等温时间则由试验测定。对于刀具来说,等温淬火的目的主要是为了减小被处理刀具的淬火变形和淬裂的倾向,下贝氏体组织对提高切削性能作用不大,可进行较短时间的等温保温,对于高速工具钢刀具一般为0.5h。如需全部贝氏体组织时,则应进行较长时间的等温保温,对于高速工具钢通常采用3h,以使下贝氏体转变充分进行。有研究指出等温时间不宜太长,当超过一小时后,将使韧性明显下降,长时间等温可能引起回火脆性。

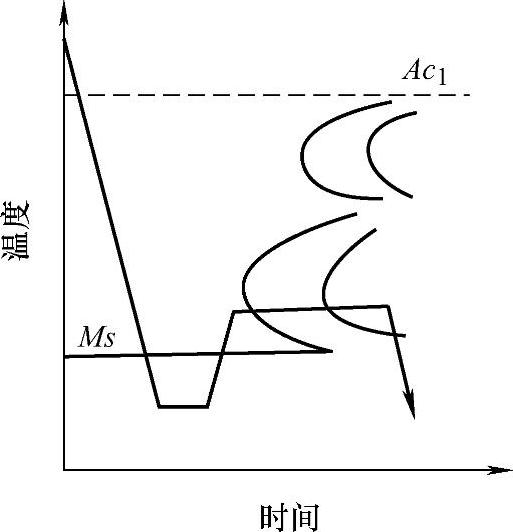

由于贝氏体等温淬火的工艺周期比较长,贝氏体转变不能进行完全,可先在较低温度等温一定时间后再于较高温度等温淬火,可以利用部分下贝氏体或部分马氏体组织对较高温度下贝氏体转变的催化作用促进贝氏体的转变,如图6-8所示。合金工具钢制造的工件,为了避免第一类回火脆性、减少残留奥氏体量及防止淬火变形或淬裂等,可对其进行预淬等温淬火。预淬等温淬火又可称为复合淬火,其工艺为工件奥氏体化后先淬冷至Ms点以下温度,待得到10%~50%马氏体时,再转移入温度高于Ms点的热浴中进行贝氏体等温淬火,最后空冷至室温。预先淬冷得到的马氏体可催化贝氏体转变,从而减少残留奥氏体数量。马氏体本身在等温淬火过程中也得到一定程度的回火,因而钢的强韧性较高。当马氏体量较少时,也可以不进行低温回火。(https://www.xing528.com)

图6-8 预淬等温淬火示意图

等温淬火常应用于形状复杂,淬火过程淬火变形、淬裂倾向较大,而尺寸精度又要求较高的工件;合金结构钢及工具钢制造的弹簧、冲压模、轴承、精密齿轮等小型工件;球墨铸铁(如稀土镁钼球墨铸铁)制造的工件,经等温淬火后具有良好的力学性能组合,可以代替一些合金结构钢;变形铝合金可用等温淬火(150~200℃)代替固溶处理和时效的二重处理方法,以减小淬火变形并可获得同等强度下较高的塑性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。