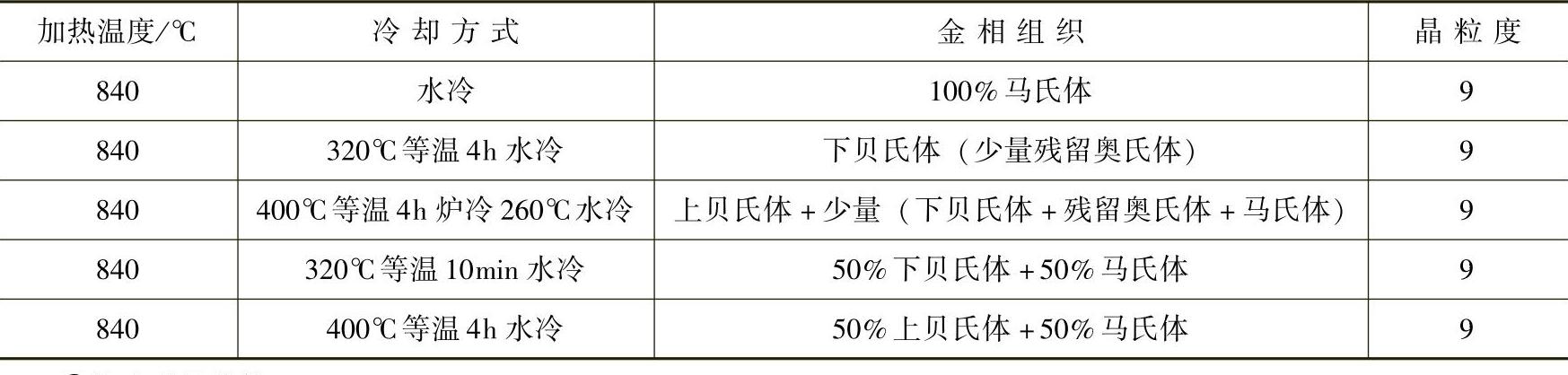

低合金高强度钢中经常出现马氏体—贝氏体混合组织,经常会把这类组织看成是淬火不完全的产物,因此对它们的性能并未系统地研究。后来人们在某些低合金钢中发现具有这类混合组织的钢其韧性和强度都比单纯马氏体组织好,自此以后,马氏体—贝氏体混合组织的强韧特性才为人们所研究并运用到实际工件上,取得了很好的效果。表6-2为中碳钢的热处理和组织。

表6-2 0.34%C、3.27%Ni、1.62%Cr、0.63%Mo、0.15%①V钢的热处理和组织

①均为质量分数。

奥氏体转变成下贝氏体时,铁素体以片状析出,在随后的冷却过程中,余下的奥氏体转变成马氏体。因为马氏体体积比原奥氏体大,片状下贝氏体受到马氏体强烈压缩,产生加工硬化,因此混合组织中下贝氏体的屈服强度应比单纯下贝氏体高,在中碳Cr-Ni-Mo钢中当下贝氏体含量为25%时,抗拉强度和屈服强度都出现了最大值。

当混合组织中出现上贝氏体时,这类混合组织强度都随上贝氏体含量增加而降低,主要原因是马氏体和上贝氏体的强度差别悬殊,上贝氏体中铁素体晶体粗大化及马氏体—上贝氏体组织在塑性变形量不相等。奥氏体转变成上贝氏体时析出的铁素体随等温时间增加而变粗,光学显微镜下呈块状,所以奥氏体化温度越高,上贝氏体铁素体块状晶体越大。等温时间增长,上贝氏体体积增多,铁素体直径也越大。

中碳Cr-Ni-Mo-V钢的马氏体—下贝氏体混合组织具有较好的韧性。这种钢在马氏体和下贝氏体各占50%时,断裂韧性(用W/A表示的数值)比单相组织好。50%下贝氏体和50%马氏体混合组织在各种温度下的断裂韧性都最高。

混合组织韧性升高的原因是:裂纹在两相组织中传播时,由于组织的韧脆程度不同,造成裂纹扩展方向改变,硬组织(马氏体)中较软的下贝氏体铁素体层可使断裂消耗功增大。因为裂纹穿过铁素体片时,在尖端处应力集中峰值上升到解理应力水平之前就产生了塑性变形,断裂时形成的剪切唇可吸收一定数量的功。(https://www.xing528.com)

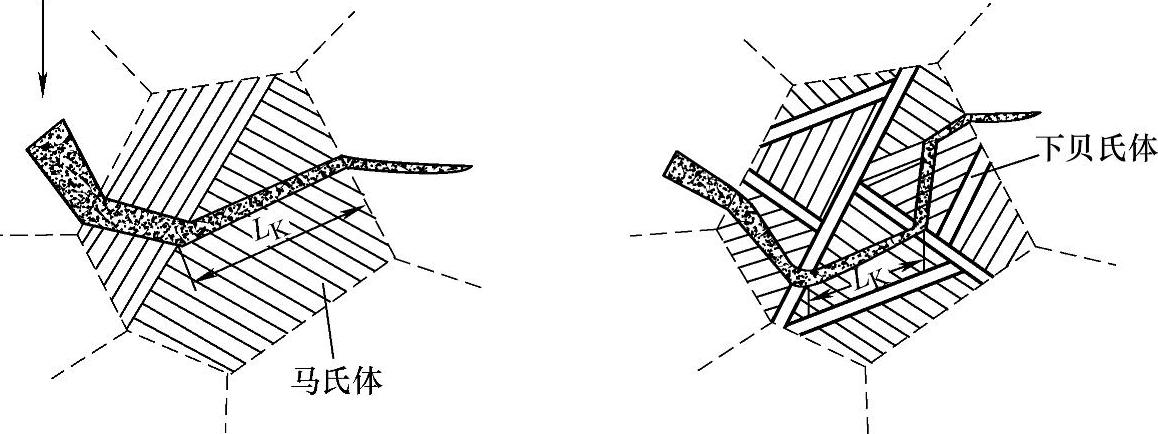

如图6-6所示,在马氏体转变之前形成的下贝氏体存对奥氏体晶粒分割后,使马氏体细化,裂纹扩展由于大角度晶界对裂纹的阻碍作用,裂纹在贝氏体与马氏体的交界处方向发生转变,显著降低韧脆转变温度,有利于提高钢的韧性,对强度有一定的提高作用。但要注意贝氏体的相对含量太高对疲劳强度是不利的。

图6-6 裂纹在混合组织中的扩展示意图

马氏体中存在片状下贝氏体时,可把原奥氏体晶粒进一步分割,对提高钢的屈服强度有利。混合组织中下贝氏体体积百分比较高时(超过50%),或在高温回火条件下(任何体积百分比),塑性均可得到改善;马氏体中混有上贝氏体时,不论上贝氏体含量如何,也不论这种上贝氏体处于何种回火状态,都会使钢的屈服强度下降,使塑性下降。屈服强度降低的原因和贝氏体铁素体晶粒粗大有关;马氏体—下贝氏体组织的强度不仅由马氏体和下贝氏体本身的强度所决定,而且和马氏体板条束的大小以及下贝氏体所受到的塑性制约作用有关。随着下贝氏体含量增多,马氏体板条束变细,钢的屈服强度可望提高。另一方面,下贝氏体含量很少时,因受到马氏体的制约作用而强化,同样也可使屈服强度提高。

低温回火状态,马氏体中混有少量下贝氏体时,塑性变形过程中裂纹在平行于拉伸轴的下贝氏体中形核,此时,钢的实际断面收缩率降低,但延伸率增大。

混合组织中,贝氏体含量较少(<10%)时的疲劳形核抗力优于贝氏体含量较多(40%)时的形核抗力,含量越高,低于单一马氏体越多,单纯马氏体组织的形核抗力比混合组织大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。