【知识目标】

∗强韧化处理的定义、特点。

∗强韧化处理的方法及选用。

【能力目标】

∗掌握奥氏体晶粒及自由碳化物相的超细化热处理、充分利用马氏体及下贝氏体的强韧化热处理、运用淬火钢中存在塑性第二相的复合组织获得强韧性的热处理、形变热处理、真空热处理、复合热处理等方法。

∗能根据模具的工作条件合理选用模具材料,并能制订与强化效果相匹配,适合使用条件的最佳强韧化工艺。

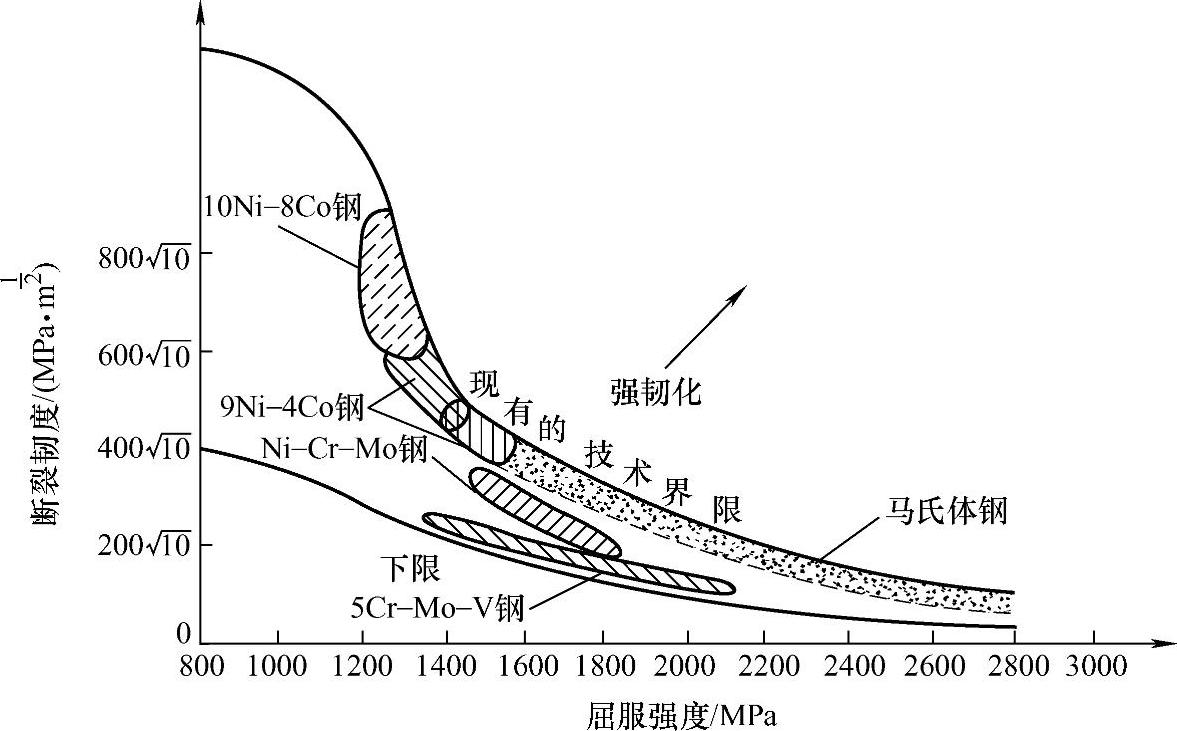

由于金属材料的优良性能和相对便宜的价格,已经被人类广泛地应用于各个领域,金属材料固有各方面的性能潜力也更多地被人们挖掘出来发挥作用。人类使用合金材料的发展史上,人们长期追求的中心目标首先就是如何达到合金的高强度,随之发展的就是各种强化技术。实践证明,当合金的强度提高时往往伴随其韧性和塑性下降,也就是脆性在加大。我们所讨论的强韧化问题,就是如何在提高强度的同时韧性和塑性不降低即达到强韧性的配合。随着科学技术的飞速发展和社会需求的多样化,提高常用材料强韧性指标成为挖掘材料性能潜力的关键。图6-1所示为目前对金属材料采用的强韧化技术及强度特性和韧性特性之间的关系。

图6-1 强韧化技术及强度特性和韧性特性之间的关系(https://www.xing528.com)

我们经常用到的性能大多数是属于结构敏感的性能,它们与材料的组织结构、晶粒大小、加工工艺等密切相关。强韧化问题的主要着眼点在于解决强化与韧性这对矛盾并在一定条件下统一起来。金属的结构、组织、成分以及对这些因素起决定性作用的工艺这四个相互关联的因素是决定金属材料性能的因素。但根本因素是材料的内部的组织、结构,有什么样的组织结构就有什么样的性能,而工艺往往是针对固定成份的钢种达到想要的机械性能,既得到需要的组织结构。

组织是可以肉眼观察到的,也可以是放大镜、光学显微镜、扫描电子显微镜或扫描力显微镜观察到的金属截面、断面上的具有足够景深、富有立体感的图像或薄膜试样上观察到的一定厚度试样的立体形态的平面重叠形貌。组织这一概念可以简要地理解为人们研究金属材料时所观察到的形貌或形态。

这里指的结构是广义的,是指构成材料的原子(分子、离子或者原子团)在固体材料内部三维空间的排列方式和组态,例如,体心立方、堆垛层错、位错、晶界等这样一些概念。结构主要取决于原子间结合特性和原子的本质,所以说结构是描述材料原子级别的三维特征的信息。

与上述两个因素相比较,一定成分的材料,可用适当的工艺改变这些因素,或者这些因素中的一部分以达到改变金属材料力学性能的目的。

如何保证强韧化是发挥强化效果的前提条件,即找出与强化效果相匹配适合使用条件的最佳工艺。当然最优化的热处理工艺不可能是千篇一律的,同种材料的各项性能都会因热处理方法及其工艺参数的不同而改变,各项性能指标又常常此消彼长。选择合适的热处理工艺参数、获得与工件的使用状况和失效方式相适应的最佳综合性能,才有可能制造出高质量的产品,这就是热处理与表面改性技术的特点、难点和魅力之所在。

热处理的主要目的就是运用相变规律,通过一定的工艺方法保证材料获得某种组织结构,使工件达到所要求的机械性能。但是,钢在热处理后获得的组织形态是多种多样的,它们所具有的性能差异很大,即使相同材料但不同形状大小的工件采用相同的热处理方法也会产生差别。因此,对于各类钢种、各种不同的工件通过何种热处理、发生哪些组织转变能够获得最佳的强度、塑性和韧性,即得到最佳的强韧性配合,这是金属材料及热处理工作者需要综合运用材料、组织结构、工艺等方面的知识解决的问题之一,其实质是在发挥材料性能潜力的同时如何解决脆性这一矛盾。在一般情况下,提高钢的强度,必然会使韧性、塑性降低,而且强度提高越高,韧性、塑性降低越多。为了保证钢件具有足够的韧性、塑性,通常都是用降低强度实现的。

从一定成分的金属材料的组织形态与性能之间的关系来分析,可能有多种形态的组织结构,既能提高强度又能提高塑性和韧性或提高强度不降低或较少降低塑性、韧性,而获得这些组织形态的热处理工艺方法也是多样的。强韧化处理的途径主要有①奥氏体晶粒及自由碳化物相的超细化热处理;②充分利用马氏体、下贝氏体的组织强韧性的强韧化热处理;③运用淬火钢中存在塑性第二相的复合组织获得强韧性的热处理;④形变热处理;⑤真空热处理、复合热处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。