电火花表面强化是电火花加工技术的分支之一,电火花表面强化通过电火花放电的作用把一种导电材料涂敷熔渗到另一种导电材料的表面,形成合金化熔渗层,从而改变后者表面物理和化学等性能的工艺方法。电火花放电属于高能量密度加热,亦称为电火花熔敷或称为脉冲电弧显微堆焊,可以提高零件的硬度、耐磨性、耐蚀性及热硬性等表面性能。

电火花表面强化技术具有设备简单、操作容易、成本低等优点,可用于模具、刃具及机械零件的表面强化和磨损部位的修补。例如,把硬质合金等材料涂敷在用碳素钢制成的各类工模具及机械零件的表面,可以提高其表面硬度,增加耐磨性、耐蚀性,使用寿命可提高一至数倍。

1.电火花表面强化原理

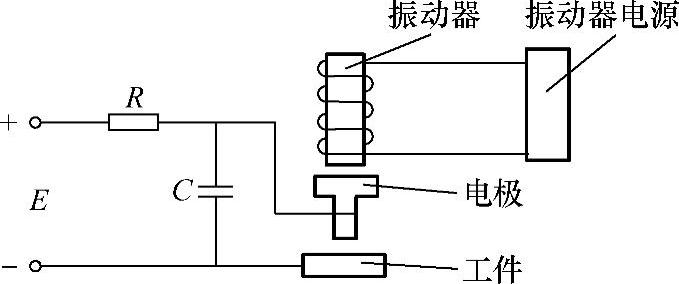

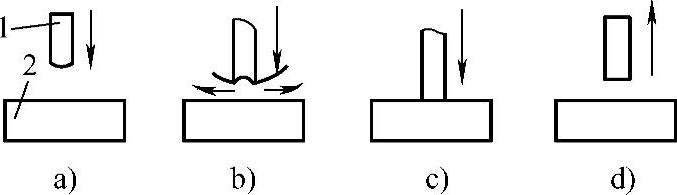

电火花强化设备主要由脉冲电源与振动器两部分组成。金属电火花表面强化的原理及过程如图5-58和图5-59所示。脉冲电源是一个RE弛张式脉冲发生器,其中直流电源E、限流电阻R和贮能电容器C组成充电回路;而电容器、电极、工件组成放电回路。通常电极接电源正极,工件接负极。电极与振动器的振动部分相接。振动器电源与脉冲电源构成设备的电源部分。由于振动器的作用使电极与工件之间的放电间隙频繁发生变化,电极与工件之间不断产生火花放电。当电极向工件表面运动到电极1与工件2分开较大距离时(见图5-59a),两者尚未接触放电回路处于断路状态,电容器处于充电阶段。同时电极在振动器的带动下向工件运动。当电极与工件之间的间隙接近到某一距离时,间隙中的空气被击穿,产生火花放电(见图5-59b),使电极和工件材料局部产生熔化,甚至气化,产生的金属蒸气、熔滴以及高温下被电离的气体构成了火花放电的通道。当电极继续接近工件并与工件接触时(见图5-59c),火花放电停止,在接触点处流过短路电流,使该处继续加热。在火花放电过程,电极与工件表面产生“接触放电”的电蚀现象。熔融的阳极材料向阴极工件表面迁移,工件表面电蚀形成凹坑。在大多数情况下,电极材料的电蚀占优势,电极被电蚀的材料迁移到工件表面,在工件表面形成合金层。当电极继续下降时,以适当压力压向工件,使熔化了的材料相互粘结、扩散形成合金或产生新的化合物熔渗层。随后电极在振动器的作用下离开工件(见图5-59d),由于工件的热容量比电极大,在工件自冷与空气介质的冷却共同作用下,工件放电部位急剧冷却使熔融材料迅速冷却凝固。接着振动器带动电极开始向上运动离开工件,放电回路断路,电源重新对电容器充电。这是电火花强化的一次充放电过程。实际上电火花强化是电极在工件表面按一定规律缓慢地移动,反复多次电火花放电,使强化点互相重叠和连接,形成连续均匀的强化层。

图5-58 电火花涂覆设备结构简图

图5-59 电火花表面强化过程示意图

电火花强化是一个高能量密度加热快速熔融—凝固过程。在电火花强化过程中,产生电火花放电的瞬时,电极和工件表面均产生微区熔化,在工作压力和电火花放电作用下,电极材料接触转移到工件金属熔触表面,有关金属合金元素(钨、钛、铬等)迅速扩散在工件金属的表面层,产生固溶强化;电火花放电微区在高温高压下,迁移的电极材料与工件材料,并与空气电离产生氮离子、氧离子等相互作用,形成一个较复杂的物理化学冶金过程,在电火花放电通道区域内,空气中的氮分子呈原子状态,它和受高温而熔化的金属有关元素化合成高硬度的金属渗氮物,如渗氮铁、渗氮铬等,来自石墨电极或周围介质的碳元素,一部分溶解在加热而熔化的铁中,一部分形成金属碳化物,如碳化铁、碳化铬等;在微熔区发生一定程度的液态扩散互溶,扩散层与基体有较好的冶金结合;脉冲放电停止后,工件基体传热与空气散热,使极小的熔化微区,以极快速度冷却凝固形成强化层,对金属表面层进行了超高速淬火,可获得超细晶粒。在以上固溶强化、弥散分布的金属化合物引起的第二相强化、细晶强化等共同作用下,能在工件表面形成高硬度、高耐磨性、高热硬性的强化层,大量用于模具、刀具和机器零件的表面强化处理,并用于已磨损件的修补及淬火件的打孔,去除折断的工具等。在机械制造、电机、轻工、化工、纺织、农机、交通及钢铁等工业部门得到应用,显著提高工件的使用寿命。电火花强化具有下列特点:

1)目前使用的小型电火花涂覆机主要由脉冲电源和振动器两部分组成,没有传动机构、工作台等机械构件,携带方便,操作简单、使用灵活,设备投资和运行费用都很低,电极材料消耗极少,可以根据需要选用电极材料。

2)熔渗层与基体结合牢固,不会发生剥落。

3)高能量密度加热,心部组织与性能无变化,处理后零件无变形,多种强化机理共同作用,可获得理想强化表面。

4)局部加热耗电少,处理件不受尺寸限制,特别适用于大件的局部处理或某些失效件的局部修复。

但电火花熔渗层较浅,一般厚度为0.02~0.5mm,表面粗糙度高,一般为Ra1.25~5μm,熔渗层的均匀性和连续性较差。

2.电火花强化层的特性

(1)电火花强化层组织与结构 强化层的金相组织与电极材料、工件材料、强化条件以及电源参数等有关。当使用钨钴类硬质合金电极强化时,形成了通常称为“白亮层”的合金层、合金扩散和热影响层,由这三部分组成了电火花金属表面强化层。

根据白亮层的电子显微镜观察、分析和硬度值的测量,白亮层是电极材料和基体材料组成的新合金。白亮层的外层是由电极材料及其碳化物、氧化物、渗氮物组成的熔渗层。靠白亮层的内层为稍暗的扩散区,是电极材料的组成材料熔渗、扩散到基体材料中,随后淬火而形成的超细马氏体上分布一些碳化物。再往里是热影响区,抗蚀性较差,是一窄的暗带,其内部为基体组织。由于电极与工件材料的相互熔渗及合金化的原因,强化层与基体结合是极为牢固的。因而,经过表面强化的机械零件,在实际使用过程中未曾发现剥落的现象。(https://www.xing528.com)

电火花金属表面强化层的厚度是白亮层和扩散层这两层厚度的总和。因为扩散层用常规的手段难以观察,而白亮层是影响耐磨性的关键,强化工艺中白亮层的深度又接近于强化后工件增厚值,所以通常可以用白亮层的深度来表示强化层的厚度。

强化层的厚度与电极和工件的材质、强化设备电气参数和加工条件等有关。例如在相同的条件下,放电脉冲能量增加,最大强化层厚度也增加。对于目前输入功率在100W以内的小功率强化机,最大强化层厚度约为0.02~0.03mm。X射线衍射相分析表明,强化GCr15钢表面是W2C和少量WC,沿表面剥去25μm后再分析,其结构仍为W2C和少量WC,并且已经出现马氏体。而强化灰口铸铁时,白亮层主要是Co3W3C和少量Fe3W3C。

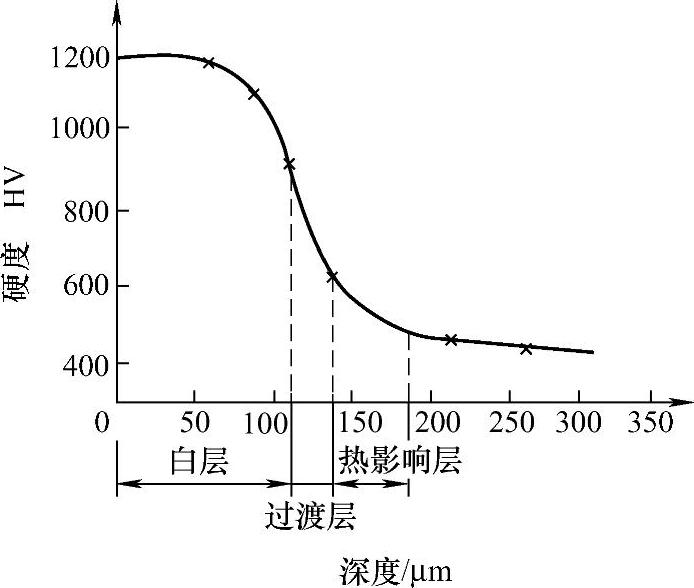

(2)电火花强化层的性能与应用 电火花强化层表面硬度一般为970~1200HV0.1,有的可达1150~1600 HV0.1,这与白亮层内存在高硬度碳化物有关。强化层的硬度与所使用的电极材料和工件材料有较大关系,当使用硬质合金YG8作电极材料时,在同样的强化条件下,工件材料不同时,白亮层的硬度有较为明显的区别,而且显微硬度值介于电极和工件硬度之间。其显微硬度可高达1100~1400HV0.1,或者更高。例如,电极材料为YG8,对Cr12钢进行电火花表面强化后的显微硬度如图5-60所示。

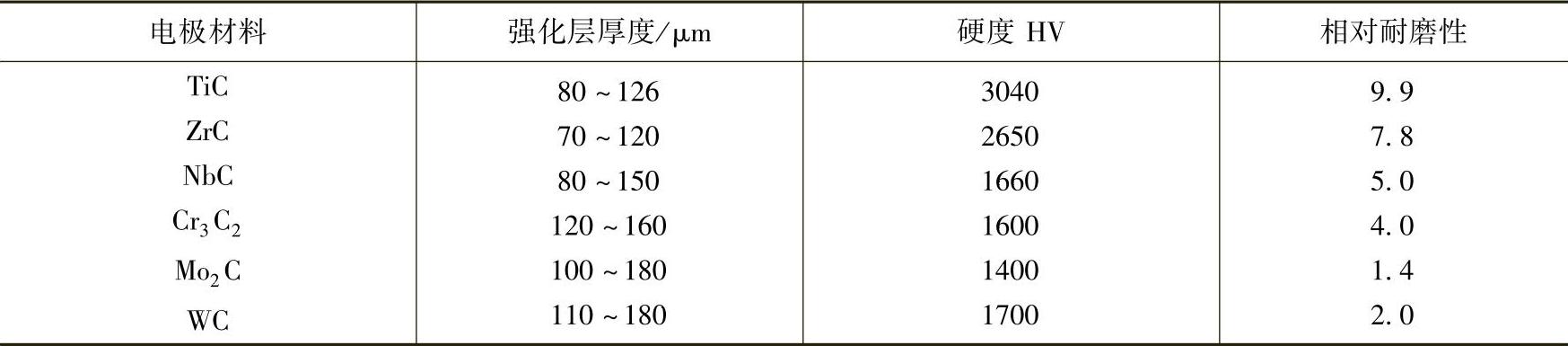

电火花强化层具有高的红硬性,在800℃下仍具有较高的硬度。电火花强化主要用于提高工件的耐磨性,强化层的耐磨性与电极材料的硬度有关,硬度越高耐磨性越好。如:用铬锰、钨铬钴合金、硬质合金YT15等作为电极强化45钢时,将使其耐磨性比原来平均提高2~2.5倍。但在研究耐磨性的同时还必须考虑工件材料的物理、力学性能及强化层的组织致密性和孔隙度等因素。不同电极材料的强化效果差别较大,表5-47为不同电极材料强化45钢试样的强化层的硬度和耐磨性结果。

图5-60 Cr12钢电火花强化的显微硬度分布

表5-47 不同电极材料强化45钢的硬度和耐磨性

选用合适的电极材料,强化后的工件耐化学腐蚀或耐水蚀性能将有较大幅度的提高。例如,当用不同的电极材料强化45钢时,用NaCl水溶液做腐蚀性试验,经Si电极强化的耐蚀性提高32%;C电极强化的提高90%,WC、CrMn、YT15作电极强化不锈钢材料后,进行水冲蚀试验表明,耐蚀性提高2~4倍。

从电火花表面强化层的形成过程可知,在一个微小的区域内经过多次放电后可形成强化点,而强化层是许多强化点的融合和重叠,其宏观表面呈银灰色的橘皮状。由于电火花强化层是无数密集放电凹坑和强化点的融合和重叠的结果,脉冲放电能量越大,所熔化的金属微粒越大,所形成的放电凹坑和强化点也越大。所以,电火花强化的表面粗糙度随着脉冲能量增加而增大。在电火花强化正常生产情况下,表面粗糙度值Ra一般在2.5~10μm,所以,为了得到一定厚度的强化层,又要保持较细的粗糙度和较高的生产率,可采用先用强电规范得到较厚的强化层,再逐渐降低电规范对强化层表面进行修整,降低其粗糙度,表面粗糙度值一般可达Ra1.6μm。通常对模具、刃具,在粗加工规范涂敷之后,再经精规范修整即可直接使用,如果要求的表面粗糙度值更低,可对强化的表面再进行抛光加工。

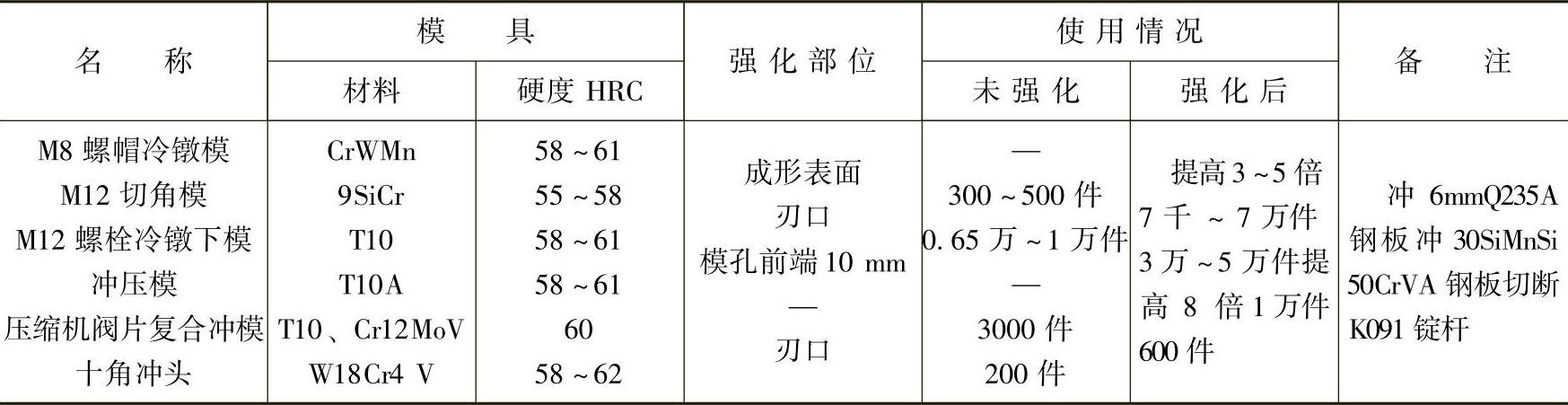

电火花强化适合于合金钢、碳钢和铸铁等材料。电火花强化可提高工件的硬度、耐磨性、耐蚀性、抗高温氧化性和热硬性,目前主要应用于提高工具、模具及耐磨件的耐磨性的强化处理和修复。表5-48为模具电火花强化实例。刀具、模具等高硬度件需在热处理后进行电火花强化。首先根据工件的材料、硬度、工作表面或刃口情况、服役条件,确定强化部位和强化层的技术要求。强化件需先热处理达到硬度要求,修复件修复厚度应小于所用强化设备的最大涂层厚度。表面需清洗、除油、除锈,以减少涂层的气孔或氧化物夹杂。为使强化层表面达到一定的粗糙度,先用大电容作粗电火花强化,强规范用大直径电极,以获得较厚的强化层;再改用小电容作细电火花强化,弱规范用小直径电极。

表5-48 模具电火花强化实例

对碳素工具钢T10A、T12A、合金工具钢GCr15、9CrSi、Cr12及高速工具钢W18Cr4V、W6Mo5Cr4V2制的刀具热处理后再对刃部进行电火花强化处理,大多能提高其使用寿命1~3倍。电火花强化的高速工具钢刀具还可用于高硬度材料的切削加工。高速工具钢钻头一般只能加工硬度低于32HRC的材料钻孔。用YG8电极电火花强化直径8.5mm的钻头,可对50~52HRC的45钢件进行3个以上的钻孔。

电火花强化层对尺寸具有一定增量,所以还广泛用于修复已磨损报废的模具、刀具、量具、轧辊及零件。如Cr12钢制的1250W发电机扇形复式冲模,因单边磨损超差0.02~0.03mm而报废。采用粗、中、精规准电火花强化进行修复,强化层厚度为0.02~0.03mm,不仅达到模具的尺寸要求,而且其使用寿命延长约2倍。由于量具的精度、表面粗糙度要求严格,用电火花强化修复时,一般只能用中规准和精规准,操作时要特别注意不要损伤其刃口和尖角。修复后要对修复的表面进行研磨以满足其精度和表面粗糙度要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。