粉末火焰喷焊也称粉末火焰喷熔,是利用氧乙炔火焰或其他热源加热工件及其表面的自熔性合金粉末使涂层熔融,在金属基材表面获得熔焊层的热喷涂方法,自熔性就是指喷涂粉末在喷涂后的重熔过程中有自脱氧作用。粉末火焰喷焊包含粉末火焰喷涂过程和涂层火焰重熔两个过程。在喷涂过程中或在涂层形成后,利用火焰对涂层直接加热,使涂层再次熔融,在重熔过程中,当合金充分熔化并完全润湿金属基材表面时,就开始了合金与基材之间的扩散互溶过程,在合金与基材界面上出现一条带状互溶区,产生了熔点较基材低的合金组织,由于元素相互扩散,喷焊层与金属基材之间形成牢固的冶金结合,大幅度提高了结合强度。由于合金粉末中的B、Si与氧的亲和力很强,因此在重熔过程中,能与涂层中的氧、工件表面的氧化物中的氧化合成B2O3和SiO2。它们能与其他金属氧化物一起,形成硼硅酸盐玻璃碴而熔融上浮,这一层玻璃碴起到保护喷焊层不被氧化的作用,从而获得无气孔、无氧化物夹渣,与基体表面焊合的致密的喷焊层。

与其他热喷涂和堆焊方法相比,粉末火焰喷焊的喷焊层比喷涂有更优异的使用性能,其表面平整、光滑,焊层几乎无孔隙,与基体结合强度高,耐磨、耐蚀、抗氧化等性能优于喷涂及一些堆焊层;粉末火焰喷焊工艺适应性强,设备简单投资少,工艺操作简便易于掌握,不受工件批量、形状、大小的影响,喷焊层厚度可在较大范围内控制,甚至可以在工件使用现场进行喷焊施工;但只能喷焊自熔性合金和用于熔点高于粉末材料的金属基体,对工件要加热,存在变形问题。

这种方法使涂层重熔产生与金属基材冶金结合,消除了喷涂层中的气孔和氧化物夹渣,从而大幅度提高了致密性和结合强度,使之有更优异的耐腐蚀性能和耐磨性能,能承受更高的应力,这种方法已较普遍的应用于各种机械零件的表面强化,提高工作面耐腐蚀、耐磨和耐热性能,既用于旧件修复,又用于新产品的制造。热喷焊工艺根据喷粉和重熔的先后次序,通常分为“一步法”和“二步法”两种。

一步法喷焊:一步法喷焊工艺过程是喷粉与熔化粉末涂层工序在同一操作过程中进行,即边喷边熔的方法。包括焊前工件表面准备、预热、预喷、喷粉重熔、缓冷等过程,其最大特点是喷粉与重熔一步完成。即采用同一火焰,首先将粉末铺在工件表面某个位置,随即将这个局部的粉末涂层熔融,直到出现“镜面反光”现象,如此反复重复上述工艺过程,直至整个工件表面均被喷焊层覆盖。一步法也可采用边喷粉、边重熔的方法,粉末不断地投入熔池,熔池随喷枪的移动而移动,直至整个待喷表面被喷焊层覆盖到预定的厚度为止。

一步法喷焊时,将工件整体预热到250~300℃,把全部待喷焊部位喷撒上0.10~0.15mm厚的一层与喷焊层相同材料的预保护粉,以防止工件表面氧化,逐渐提高工件温度到700℃左右。当工件被加热到预保护粉开始润湿,出现“镜面”时,间歇地按动送粉开关喷送粉末,并同时把喷送到工件表面上的粉末熔化。根据粉末的熔融情况对喷焊层的厚度要求,移动喷炬火焰,继续间歇地送粉和熔粉。对于需局部补修的部件,操作时火焰焰心距离工件应较近,在不整体预热情况下,得到较高的局部高温。粉末直接喷入熔融表面,即喷与熔同时进行。注意操作时控制温度,防止合金流淌露底。

一步法喷焊的优点是对基体输入热量小,基体变形小,喷焊速度快,粉末利用率高,喷焊厚度可以很大。但喷焊表面不平整。一步法喷焊适用于大工件的小面积或不规则表面的喷焊。

二步法喷焊:二步法喷焊工艺是指喷涂粉末和熔化粉末涂层分为两步进行,即先喷后熔的方法。二步法喷焊工艺包括:工件表面准备、预热、喷粉、重熔、冷却。喷粉与粉末重熔不一定使用同一热源。喷粉方法与热喷涂相似。两步法喷焊时把工件预热250~300℃,待喷焊表面喷撒一层0.2~0.3mm厚的预保护粉,然后逐步提高工件温度到500℃左右。在整个已喷撒了预保护粉的喷焊部位上均匀地多次喷撒粉末,达到预定厚度为止。喷涂完毕,工件温度一般已达到200~400℃,最好立即从喷焊部位一端开始,对已喷撒到工件表面上的粉末进行加热重熔。不仅可以使加热到熔融温度要求的热量减少,而且可以减少由于喷涂层冷却造成的裂纹或剥离,使原来疏松的粉末层熔化成致密的、与基体冶金结合的喷焊层。

二步法工艺的优点是喷熔层表面光滑平整、均匀一致。但基体输入热量大,变形大,基体组织会发生变化。两步法工艺适用于大面积、规则的工件表面。

二步法喷焊重熔时,除通常使用的氧乙炔火焰外,还可以采用其他几种重熔热源。如炉内重熔、感应重熔及激光重熔等。

炉内重熔是将已喷撒粉末的零件放入炉中加热,按调好的炉温使粉层重熔。这种方法是工件在炉内整体均匀加热,整个粉层能同时熔融,并能均匀地铺撒在工件表面上。但这种方法要求炉温达到粉末熔化温度后,立即切断电源,以免因加热时间太长而使喷焊层流散,这给实际准确操作带来了较大难度,同时加热温度也使基材温度过分升高。

感应重熔是将已喷粉末的零件,用高频感应加热方法进行重熔。这种重熔方法速度快、重熔温度控制准确、对母材影响小、工件变形小。但这种方法只适用于规则零件的重熔,同时对所喷粉末厚度要求非常均匀。(https://www.xing528.com)

激光重熔是将已喷撒粉末的零件,用激光加热重新熔化。

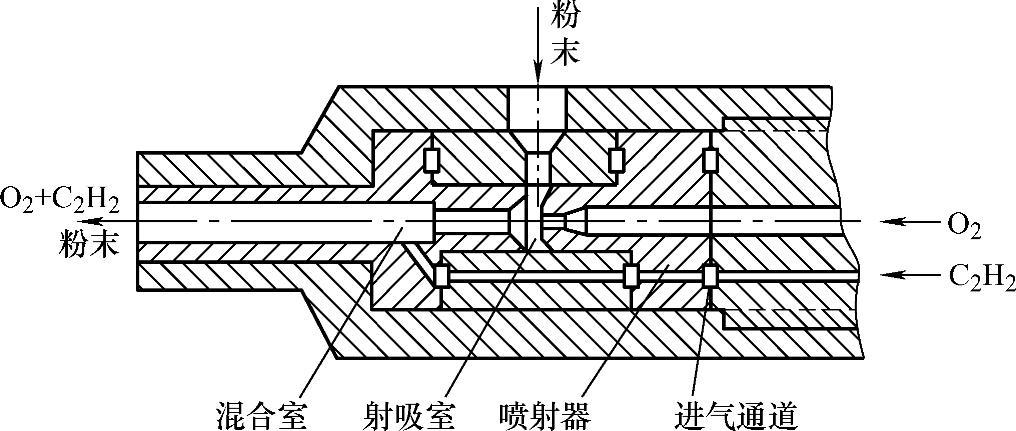

喷焊枪与一般气焊枪有所不同。主要区别在于喷枪上附加了输送粉末的机构,它由粉斗、送粉阀及射吸室等部分组成,结构原理如图5-57所示。目前使用最普遍的是中小型喷焊枪,既可以用于一步法喷焊,也可以用于二步法喷焊,这一类喷焊枪均属于射吸式,采用混合气送粉。

重熔枪是对自熔性合金涂层进行火焰重熔的专门工具,重熔枪的结构原理和普遍焊炬一样,不具备送粉功能,采用燃烧温度高的氧乙炔火焰,它与喷涂枪配合使用,对较大型工件进行二步法喷焊,也用来对工件预热。

图5-57 喷焊枪送粉装置结构原理图

喷焊时工件受热温度升高,由于自熔合金的线膨胀系数大,脆性大,如果工件喷焊后冷却速度快,产生很大的热应力,易导致工件及喷焊层产生裂纹等缺陷。所以适当的冷却及热处理对防止裂纹、变形等缺陷的产生是必要的。

对于低碳钢零件及铁素体不锈钢,通常的空气中冷却方式不会产生马氏体相转变。因此,喷焊后不需进行专门的后热处理,只在空气中缓慢冷却;对于中碳钢或低合金钢零件,喷焊后应放置于石棉灰中缓冷;高碳钢、高锰钢、热锻模具钢和冷硬铸铁零件,喷焊时要应注意防风,喷焊后放置石棉灰中缓冷;冷硬工具钢、马氏体不锈钢零件,喷焊后极易产生裂纹,喷焊后应进行等温退火处理。

热喷焊工艺特别是氧乙炔火焰喷焊工艺简便,设备投资少,便于推广。应用于机械零件的表面强化,提高耐蚀性、耐磨性和延长使用寿命,特别是在模具表面强化中取得了广泛应用,经济效益十分可观。表5-46列出了热喷焊工艺对部分模具表面强化应用实例。

表5-46 热喷焊工艺对部分模具表面强化应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。