火焰喷涂法是以氧—燃料气体火焰作为热源,将喷涂材料加热到熔化或半熔化状态,并高速喷涂到经过预处理的基体表面上,从而形成具有一定性能的涂层工艺。

燃料气体包括乙炔(燃烧温度3260℃)、氢气(燃烧温度2871℃)、液化石油气(燃烧温度约2500℃)和丙烷(燃烧温度达3100℃),乙炔和氧结合能产生最高的火焰温度。

火焰喷涂可按喷涂材料的形状分为线材喷涂、棒材喷涂和粉末喷涂三种。

1.线材火焰喷涂

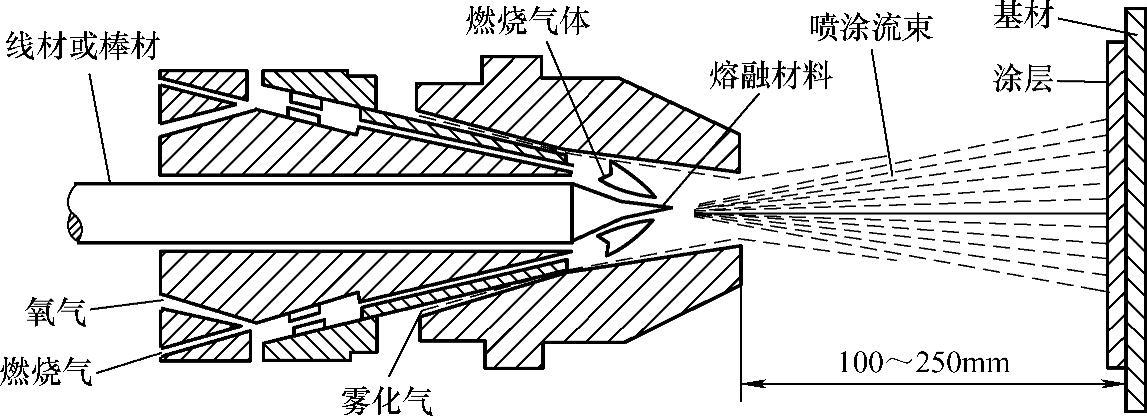

线材及棒材火焰喷涂是采用氧乙炔火焰作为热源,材料为线材或板材的热喷涂方法,棒材喷涂原理与线材大致相同,线材从喷枪中心孔送出,氧和燃烧气体混合,燃烧形成的火焰将线材熔化,周围的压缩空气再将熔化的金属雾化成微滴,喷射到基材表面,沉积成涂层。图5-52所示为线材火焰喷涂原理图。对喷涂材料的加热熔化和雾化是通过线材火焰喷枪实现的,喷压缩空气,乙炔和氧混合后在喷嘴出口外产生燃烧火焰。喷枪内的驱动机构通过送丝滚轮带动线材连续地通过喷嘴中心孔送入火焰,在火焰中被加热熔化。压缩空气通过空气帽呈锥形的高速气流,使熔化的材料从线材端部脱离,并雾化成细微的颗粒,在火焰及气流的推动下,喷射到经过预处理的基材表面形成涂层。为适应不同直径和不同材质的线材,采用不同的喷嘴和空气帽,并调节送丝速度。在特殊场合下,也采用惰性气体作雾化气流。

图5-52 线材气体火焰喷涂原理图

线材端部进入火焰后被加热熔化,在单位时间里熔化金属的量取决于火焰功率。线材端部被熔化状态取决于火焰和材料的性质。在氧化焰的情况下,钢丝、黄铜丝、青铜丝熔化末端一般为变钝了的圆锥形;钼丝、铝丝和锌丝呈针形。喷嘴结构不当或出现故障会改变熔化金属丝末端的形状。压缩空气使熔化的金属脱离和雾化,从雾化区出来的粒子,到离喷嘴5~30mm距离,随同气流被加速。粒子飞行速度一般是60~250m/s,随着离喷嘴距离和直径的增加,飞行速度降低。

粒子的尺寸取决于燃烧时形成的气体压力、线材输送速度、喷嘴结构及雾化空气压力。在喷涂钢和铜时,全部粒子中约50%尺寸是50~100μm,约35%低于50μm,15%在100μm以上,接近400μm。喷涂锌、铝时,30%粒子尺寸是50μm,70%小于50μm。飞行的粒子,如钢、铜,具有球形的熔粒形状,锌、铝粒子呈不规则的形状。

线材火焰喷涂操作简单,设备运转费用低,主要应用在以下几个领域:

1)在机械零部件上喷涂不锈钢、镍铬合金及有色金属等,制备防腐蚀涂层,或在大型钢铁构件上喷涂锌、铝或锌铝合金,制备长效防护涂层。

2)在机械零件上喷涂碳钢、铬钢、铝等,用于恢复尺寸并赋予零件表面以良好的耐磨性;在活塞环、同步环上喷钼;在轴瓦上喷涂铜合金、巴氏合金等制备耐磨涂层。

3)在要求抗高温氧化的零部件和容器上喷铝,在经扩散处理,制备抗高温氧化涂层;在绝缘体上喷铜,制备导电涂层。

2.粉末火焰喷涂

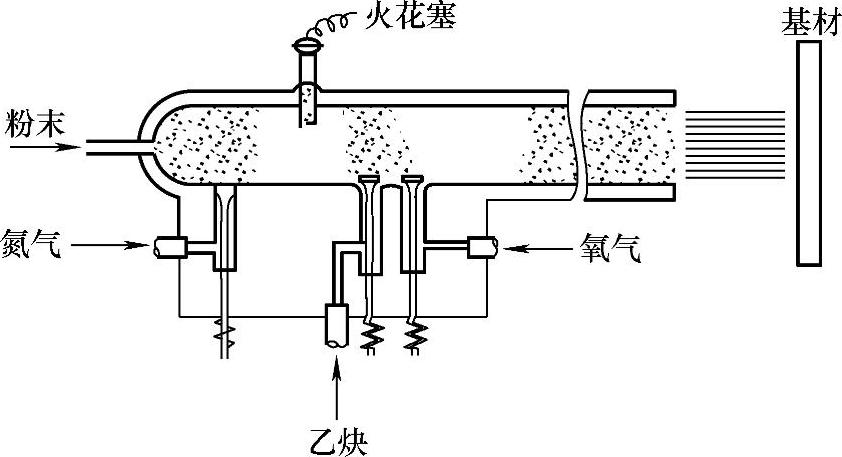

图5-53所示为粉末火焰喷涂法的原理图,粉末火焰喷涂的装置基本与线材火焰喷涂相同,只是将送丝机构改为与喷枪连体的送粉装置,粉末材料可以是金属粉、合金粉、复合粉、碳化物粉、陶瓷粉或组合粉,另外粉末火焰装置中一般没有压缩空气输入。喷涂粉末由送料罐内自由落下或由送粉装置送入,通常是利用送粉气流产生的负压,将粉末吸到喷嘴中流经喷枪内孔到达喷嘴端部的燃烧火焰中,被加热和加速,成为熔融粒子,高速度地被喷射到基材表面,沉积形成喷涂层。为了进一步提高粉末的飞行速度,也可以像线材喷涂那样,在火焰外围附加压缩空气。粉末火焰喷涂一般采用氧乙炔焰,在喷涂塑料时,也可用氧丙烷焰。

图5-53 粉末火焰喷涂法原理图

粉末火焰喷涂中一般没有压缩空气参与雾化、加速,喷涂粒子的推动力直接来自燃料气的作用,故喷涂粒子飞行速度较小,涂层结合强度较低,气孔率较高。

中性焰是最常用的热喷涂火焰,中性焰火焰喷涂时,喷涂材料既不易被氧化,也不会由于过剩乙炔的分解而带来增碳,能较好地保证喷涂层的质量。适合于任何金属及其合金的喷涂。(https://www.xing528.com)

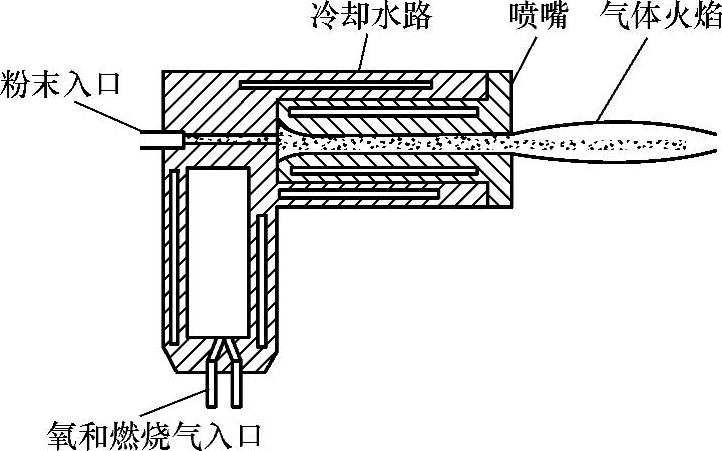

3.气体爆炸喷涂

气体爆炸喷涂又叫火焰冲击喷涂,是以瞬间释放的高能量形成的热能熔融喷涂材料并使其加速喷涂到工件表面形成涂层的工艺方法。爆炸喷涂的爆炸频率为4~12Hz,每次爆炸形成涂层厚度约为0.006mm。断续爆炸喷涂可控制基材温升,每次爆炸可形成直径20mm、厚度为5~10μm的涂层。爆炸喷涂主要用于喷涂WC-Co的耐磨涂层。

图5-54 爆炸喷涂的工作原理图

图5-54所示为爆炸喷涂的工作原理图,主要由一只长枪管构成的爆炸喷枪组成。氧和乙炔(亦可用丙烷、丙烯、氢)送入水冷喷枪管内,另一口送入氮气,同时将粉末送入,使粉末在燃烧气体中悬游,用火花塞点火后气体爆炸,爆炸区温度约为5000℃的高温使粉末熔化,由于喷涂粉末被加热的温度高,且熔融粒子以超声速飞行,与工件表面碰撞时所具有的动能大,涂层与基体表面形成显微焊接,涂层具有冶金和机械结合的特性,因此形成的涂层结合强度高;由于喷涂时,粉末颗粒撞击到工件表面后受到急冷,在涂层中形成超细组织,涂层具有较高的硬度,如喷涂YG12硬质合金,涂层的硬度达1300HV,而一般火焰和普通电弧喷涂的涂层硬度仅为800HV,等离子涂层硬度为1100HV。由于涂层的组织细小,硬度高,因此涂层具有较好的耐磨性能;爆炸喷涂涂层致密,孔隙率低,一般小于1%。而且表面粗糙度值低,可低于Ra=1.6μm,磨削加工后表面粗糙度值可达Ra=0.025μm;由于爆炸喷涂是脉冲式喷涂,每次喷涂时工件受到热气流及热颗粒冲击时间短,只有几毫秒。而且气体爆炸喷涂的热源一般采用O2-C2H2,其燃烧焰流的温度约3000℃左右,远低于等离子焰流的温度(可达上万度)。再加上N2或压缩空气对工件又起冷却作用。因此喷涂时工件表面的温度可控制在100℃以下,工件不会发生相变和变形。爆炸喷涂时由于噪声达到150dB左右,需要在隔音、防尘室内遥控操作。

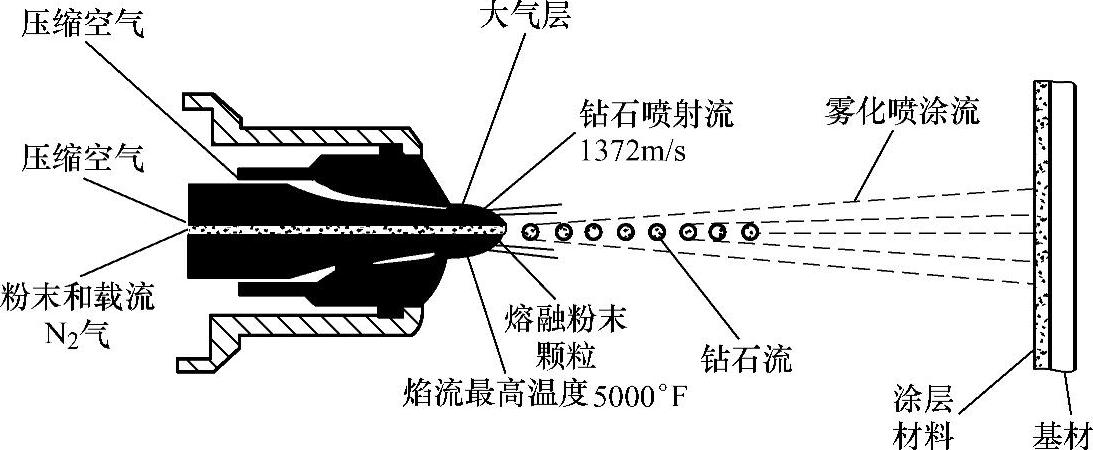

4.超声速火焰喷涂(HVOF)

超声速火焰喷涂(HVOF)又称高速火焰喷涂,是20世纪80年代出现的一种高能量密度喷涂法。图5-55所示为其原理图。它采用内部火焰或燃烧枪,丙烷、丙烯、天然气、氢等燃烧气与氧在枪体燃烧室混合后进行连续爆炸等燃烧气与氧在枪体燃烧室混合后进行连续爆炸,向细长颈部射出,经加热熔化后产生1830m/s的超声速气流,是声速的4倍,为普通火焰喷涂法的4~5倍,也显著高于一般的等离子喷涂射流速度,加热熔化的熔体微滴速度为300~500m/s撞击工件表面,因此超声速喷涂涂层结合强度高,气孔率低。另外,在超声速焰流中可观察到超声速流动所特有的马赫节点,像一串明亮的钻石,如图5-56所示,故有时又称超声速喷涂法为“钻石”喷涂法。形成结合力强、喷涂材料氧化少的高密度涂层,适用喷涂WC-Co类和高密度金属涂层。

图5-55 超声速火焰喷涂原理

图5-56 超声速焰流中的马赫节点

HVOF喷涂时,粉末在火焰中加热时间长,能均匀地受热熔融,产生集中的喷射束流,喷涂焰流长度大,直径收缩小,使能量密度大而集中;基本保持喷涂材料特点不受到损害,微观组织变化小,可避免碳化物的分解与脱碳;采用的粉末粒度一般为5~45μm,因此可获得表面光滑的涂层;涂层的孔隙率小,结合强度高,接近或达到爆炸喷涂的质量,但工作效率、工作条件的可变范围比爆炸喷涂更加优越,不足之处是成本较高。

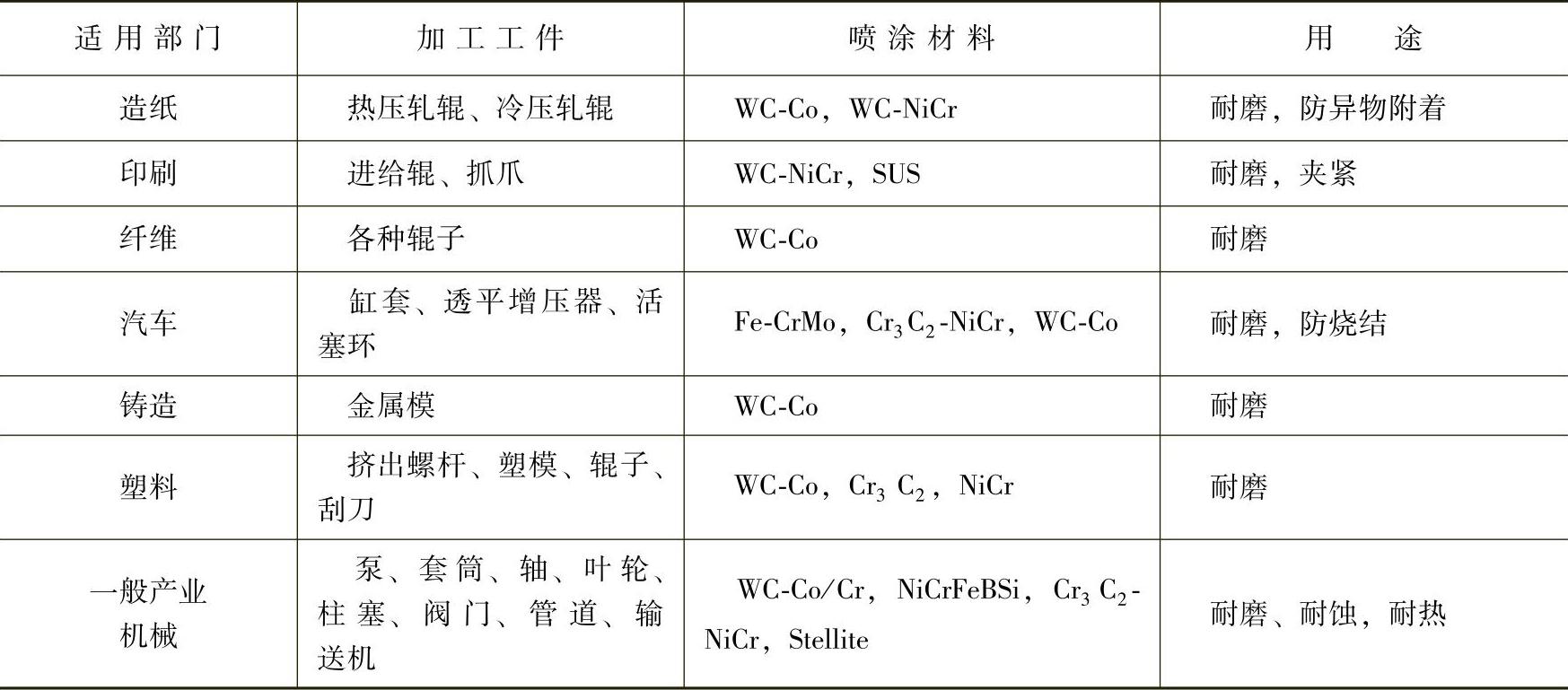

HVOF应用于航空航天领域、冶金工业,可以取代昂贵的等离子喷涂和电子束物理气相沉积。可以用于磨损部件的修复,价格与电镀铬相当,还可以制备纳米结构的WC-Co涂层等,表5-45为HVOF应用实例。

表5-45 超声速火焰喷涂HVOF应用实例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。