在已经介绍的物理气相沉积PVD技术中,沉积膜基本就是靶的材料,沉积过程中基本上不发生化学反应。而化学气相沉积(简称CVD)与PVD技术最大的差异就在于沉膜前有化学反应发生,沉积的膜则是反应产物之一。化学气相沉积是采用含有膜层中各元素的挥发性化合物或单质蒸气,在热基体表面产生气相化学反应,反应产物形成沉积涂层的一种表面技术。比PVD的覆盖性好,但相对沉积温度高。化学气相沉积种类很多,最常用的是常压CVD,生产率低,沉积膜均匀性稍差,反应温度高造成基体变化。低压CVD,即在40Pa下沉积,生产率高,反应温度在150℃左右,沉积膜均匀,成分易控制。有机化合物CVD,利用金属化合物,如Ni(CO)4,反应温度低。激光CVD是用激光激活,使常规CVD技术强化,降低反应温度,易控制膜的成分与纯度,厚度范围宽0.01~20μm。化学气相沉积的设备简单、操作维护方便、灵活性强、成本低廉,可以在较大范围准确调控膜结构和化学成分,不仅是现代固体电子学工艺的基础(沉积各种绝缘膜、多层布线等),同时该技术亦在工模具行业中发挥了巨大作用。特别是一些如渗氮物、碳化物、金刚石和类金刚石等超硬膜的沉积,大大提高了如模具等工件的耐磨、耐蚀性。CVD法具有以下一些特点:

1)设备简单,操作维护方便,灵活性强,只要选用不同的原料,采用不同的工艺参数,就可以制备性能各异的单一或复合涂层。

2)由于它绕镀性能好,所以可涂覆带有槽、沟、孔、不通孔等各种形状的复杂工件。

3)由于沉积温度高(800~1100℃),涂层与基体之间结合牢靠,经CVD处理的工件,即使在十分恶劣的条件下工作涂层也不易脱落。但对于高温时变形量较大的钢材和尺寸要求特别精密的工件要考虑变形的影响。

4)涂层致密均匀,并且可以控制它们的纯度、结构和晶粒度。

CVD包括三个基本过程,即反应物气体或气体混合物向基材表面沉积区输送;反应物气体分子由沉积区的主气流向生长表面迁移并被表面吸附;反应物在沉积区表面发生化学反应,生成物形核且长大,同时形成气体副产物。化学反应则有热分解、还原、氧化、置换等反应。

(1)热分解反应 利用沉积元素的金属氧化物、卤化物、氢化物加热分解在工件表面沉

积成膜。

如:SiH4→Si+2H2(在900~1000℃成膜)

SiI4→Si+2I2

(2)氧化还原反应 利用沉积元素的氧化或还原反应,在工件表面沉积成膜。

如:SiCl4+O2→SiO2+2Cl2

SiCl4+Zn→Si+2ZnCl2

(3)综合化学反应 许多镀层的沉积过程包括两种或几种化学反应,沉积渗氮物或碳化物时有的包括热分解和还原反应。

如:TiCl4+CH4→TiC+4HCl

图5-41所示为涂层成膜过程示意图,具体有以下几个过程。①反应生成的“热”的气相分子或原子被基材表面原子吸附,产生键合;②吸附的原子通过表面扩散、相遇且发生碰撞,形成原子团;③原子团形核、长大成若干“小岛”;④“小岛”继续长大、相连成膜。图5-42所示为TiN涂层CVD过程示意图。

图5-41 涂层成膜过程示意图

图5-42 TiN涂层CVD过程示意图

1.常压CVD与低压CVD

(1)常压CVD常压CVD是应用最早的CVD镀膜工艺,由于在常压下进行,沉积工艺参数容易控制,重复性比较好,绕镀性好,可以加工形状复杂的零件,沉积温度高,适于批量生产。

常压CVD气相沉积装置主要由以下几部分组成。

1)反应器。反应器(或称反应室)是化学气相沉积装置中最基本的部分,沉积反应是在反应器中进行,反应器的基本类型有立式、水平式和钟罩式等。常压CVD装置大多是开口体系,连续地供气及排气,操作大多在一个大气压或略高于一个大气压下进行。至少有一种反应产物从反应区排出,反应总是处于非平衡状态,有利于形成沉积膜。

2)加热系统。加热系统包括炉体及发热元件,通常是电阻加热炉或感应加热电炉。普通化学气相沉积装置中均有加热系统,其作用是将反应器和工件加热到沉积需要的温度。

3)供气系统。供气系统包括反应气气瓶或源物质汽化器、气体净化、测量及控制装置等,包括TiCl4发生器和AlCl3发生器。供气系统的作用是将成分符合要求的反应气以一定的流量、压力送入反应器。

在常压下加热到1000℃利用气态物质在被镀工件表面进行化学激活反应,生成固态的TiN、TiC或Al2O3硬质膜,反应如下:(https://www.xing528.com)

TiCl4+1/2N2+2H2→TiN+4HCl

2TiCl4+1/2N2+CH4→TiC+TiN+8HCl

2AlCl3+3CO2+3H2→Al2 O3+6HCl+3CO

(2)低压CVD低压CVD是在常压CVD基础上发展起来的,沉积过程中使用的反应气体装置结构与常压CVD相近,增加抽真空系统,开口体系增加封闭条件后,可以抽真空作为低压CVD使用。反应温度低(600~700℃),工作气压常在1~40000Pa,可以减少载气量,加快沉积速率,大大改善膜厚的均匀性,图5-43所示为低压CVD装置示意图。

图5-43 低压CVD装置示意图

2.等离子化学气相沉积(PCVD)

等离子化学气相沉积是将低气压气体放电等离子体应用于化学气相沉积中的一项新技术,它是用辉光放电产生的等离子体激活气体分子,使化学气相的化学反应在低的温度下进行,因而也称等离子增强化学气相沉积PECVD。这是一种高频辉光放电物理过程与化学反应相结合的技术。常规CVD中促进化学反应的能量来自热能,而PCVD除热能外,还通过辉光放电产生等离子体,等离子体是离子、电子、中性原子和分子的集合体,其中高能电子与反应气体中产生非弹性碰撞,使反应气体分子电离或激发,有利于形成化合物和反应物质分解也是一个重要因素,因而促进了气相沉积的分解和化合过程,使沉积温度大幅度降低到500~600℃以下沉积成膜,由于电子能量分布有连续性,等离子体中可同时存在数种化学反应,反应比较复杂。此外,等离子体产生的辐射和电子、离子、光子对基片表面的轰击清理、辐照作用,也能促进化学反应,提高膜基结合力,提高成膜速度。等离子化学气相沉积是用等离子能量激活的化学气相沉积,一般的化学气相沉积则为热(温度)激活的化学气相沉积。与此相应的还有激光激活的化学气相沉积。

PCVD成膜温度低,镀TiN时仅需500℃,可以满足要求变形小的复杂模具的加工处理,可在不耐高温的材料上沉积成膜,膜致密,附着力强,拓宽了涂层材料的范围,可沉积非晶态膜及有机聚合物膜。

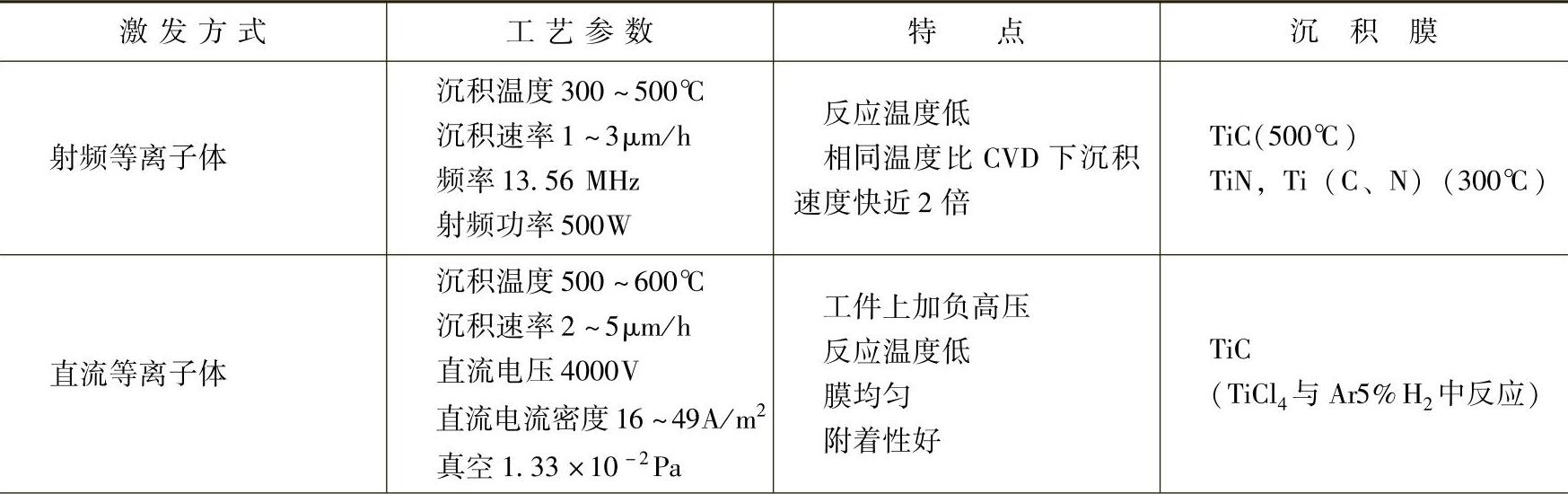

PCVD装置与CVD装置结构相近,只是需要增加能产生等离子体的反应器。用于激发化学气相沉积反应的等离子体有:直流等离子体、射频等离子体、脉冲等离子体和微波等离子体。表5-40为PCVD的激发方式和特性。

表5-40 PCVD的激发方式和特性

(续)

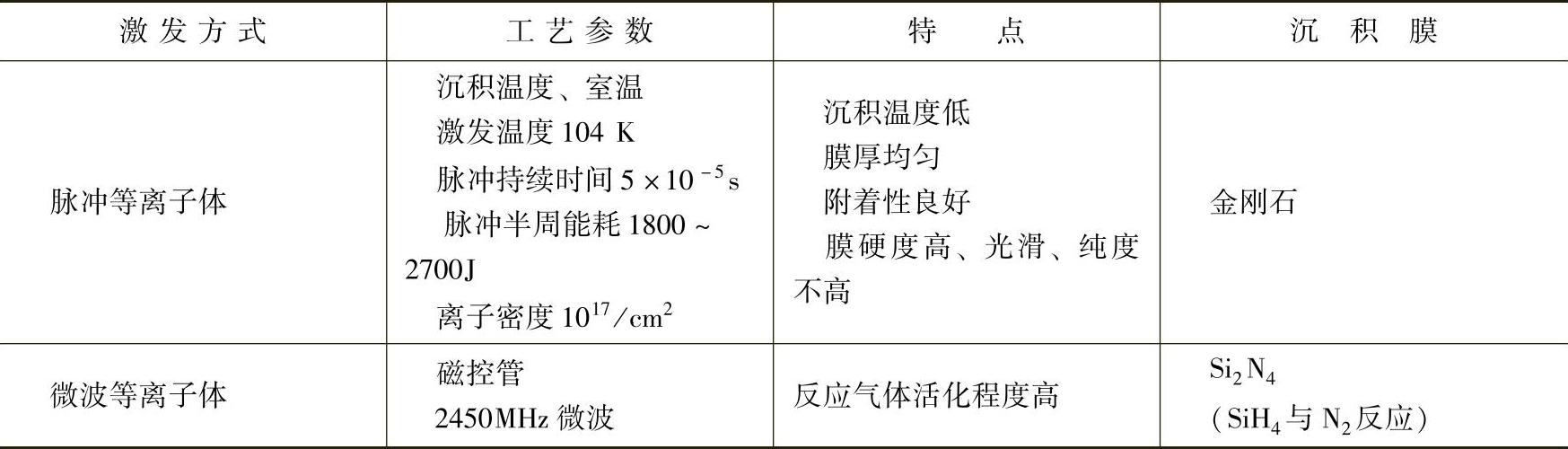

(1)直流等离子CVD图5-44所示为直流等离子化学气相沉积装置示意图。沉积室接电源正极,基片接负极,基片负偏压为1~2KV。

沉积时工件施加负高压3000~4000V,机械泵即可达到所要求的真空度,排气管路应设置冷却,使腐蚀气体冷凝,减少对环境污染。首先用机械泵抽至10Pa左右真空度,先通入氢气和氮气,接通电源产生辉光放电,产生氢离子和氮离子轰击基片,进行预轰击清洗净化,使基片升温,温度升至500℃,再通入TiCl4,气压调至102~103Pa进行TiN沉积。膜层厚度均匀与基体附着力好,由于是直流,所以不能沉积非金属基材料。

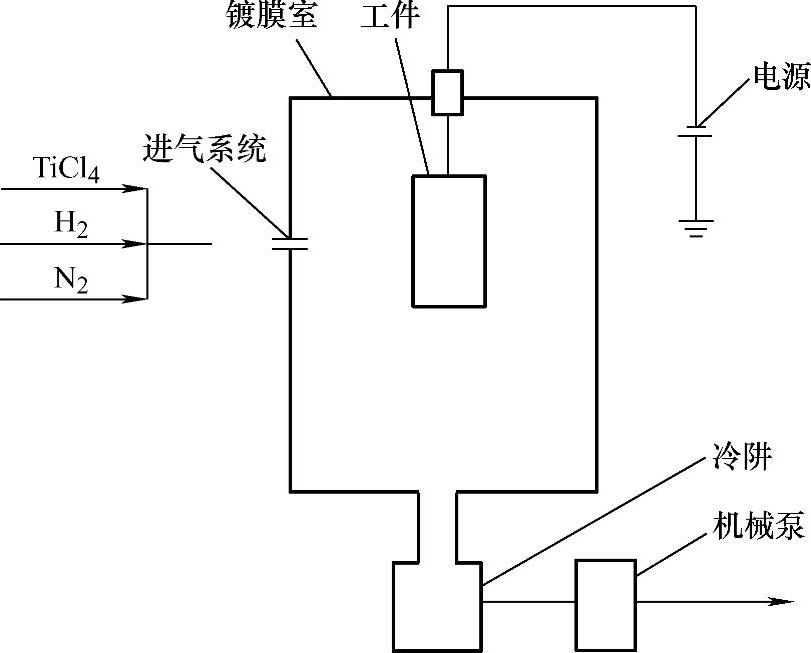

(2)射频PCVD射频等离子PCVD是采用射频辉光放电产生的等离子激活的化学气相沉积。图5-45所示为一种射频PCVD装置示意图,反应器内壁可用不锈钢制作,阴极接地与不锈钢腔体等电位,阴极为负电位,形成类似直流辉光放电的空间等离子,反应气体从基片通过时被强化反应发生沉积。

图5-44 直流等离子化学气相沉积装置示意图

图5-45 射频PCVD装置示意图

电源常采用50~500W、450kHz或13.65MHz的射频电源,反应室压力约为0.13Pa,为了提高膜的性能,可以施加直流偏压或外部磁场诱导等离子体在基片表面沉积,沉积速率为1~3μm/h,沉积温度为200~500℃。该法常用于沉积SiO2、Si3N4、TiC、TiN、Ti(C、N)等。

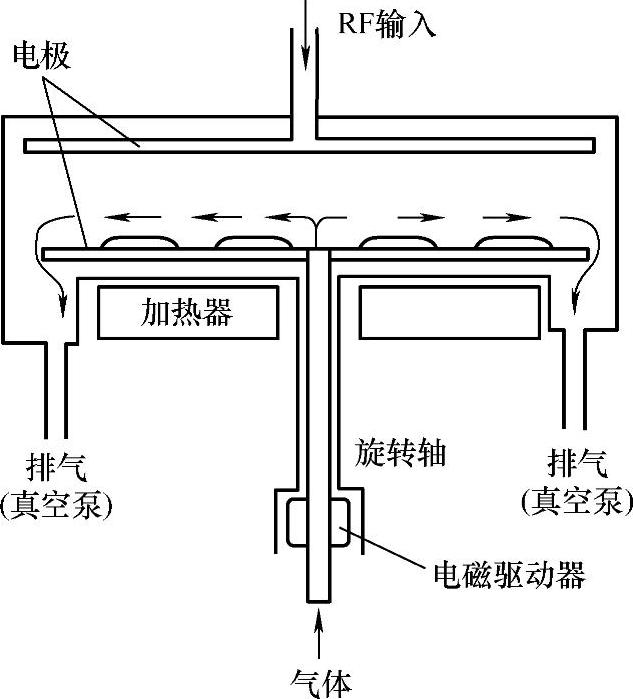

(3)微波等离子CVD微波等离子化学气相沉积是微波放电产生等离子体,从而激活化学反应进行化学气相沉积的工艺方法。微波等离子体比射频等离子体气体离子化高,放电非常稳定,等离子体可以不与器壁接触,有利于制备高质量薄膜。其中低压、低温微波等离子广泛用于各种CVD沉积膜。激活气体放电的电源,由射频提高到微波波段,传输方式发生根本性变化。射频传输基本上是通过电路来实现,放电空间是纵向电场。而微波在波段内是以横电波或横磁波方式传播。如图5-46所示为电子回旋共振放电微波等离子装置,从微波源产生的频率为2.45GHz的微波,通过波导系统,将微波能量耦合到发射天线,气体再经过模式转换器,最后在石英钟罩的反应腔体内,激发流经钟罩的低压气体,形成均匀等离子体球。在微波等离子体中,不仅含有高密度的电子和离子,还含有各种活性基团,可以实现气相沉积、聚合和刻蚀等各种工艺方法。电子回旋共振放电产生的等离子体是一种无电极放电,能量转换率高达95%,电子回旋共振放电是当输入的微波频率W等于电子回旋频率We时,微波能量可以共振藕合给电子,获得能量的电子使中性气体电离发生放电,离化率更高,一般为10%~50%,能在10-3~105Pa的大范围内产生高密度等离子体,采用电子回旋共振等离子沉积方法可以大大减轻因高强度离子轰击造成衬底损伤,可比RF法的等离子体在更低的温度沉积,更适合于低熔点和高精度工件的加工,可降低到300℃温度得到SiO2膜,可在140℃低温形成多晶金刚石膜。

图5-46 电子回旋共振放电微波等离子体CVD装置示意

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。