物理气相沉积是在真空条件下,利用物理方法,将沉积物材料气化为原子、分子或离子化为离子,直接沉积到基体表面的方法。物理气相沉积有蒸镀、溅射和离子镀。由于加热方法不同和控制粒子运动的方法不同,PVD的种类也就很多,而且还在不断地发展,且每种PVD法都有专用的设备,工艺方法也在不断地研究发展之中。目前的PVD法与CVD法相比形成涂层的成分相差不大,PVD法工件的温度较CVD法低但涂层要薄,可减少工件的变形但涂层的牢固度低。

PVD方法突出的优点是镀膜温度低,只有500℃左右,而且温度还可以降低。虽然镀膜厚度较薄,但是能有效地提高模具寿命。镀膜设备复杂、价格高,是其在模具制造上难以普遍应用的主要原因。PVD镀膜技术在工模具行业应用较多,国内一些厂家用PVD法强化模具工作零件表面,使模具寿命提高,获得了成功的经验。如:对YG20硬质合金录音机磁头外壳拉深模模具工作零件进行PVD涂覆TiN处理,模具寿命提高3倍以上;经低温沉积TiN涂层的电度表拉深模,其使用寿命由原来的2000件提高到2万件以上。此外,用65Mn钢制造的精密平面磨床的主轴,经低温沉积TiN涂层处理后,径向圆跳动达0.002mm较高精度,耐磨性可提高6~8倍。

1.真空蒸镀

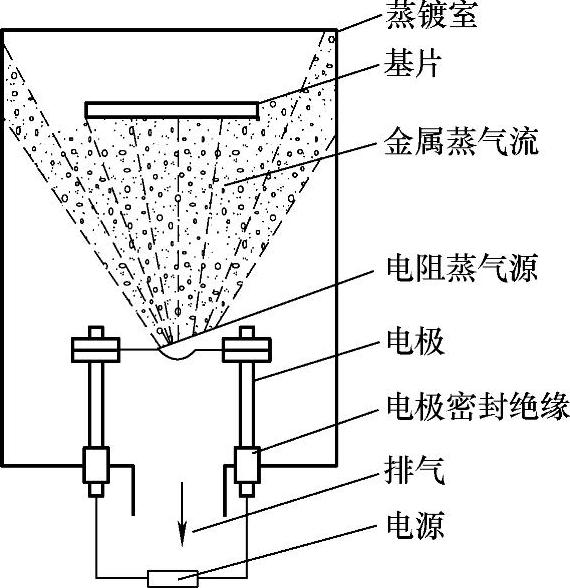

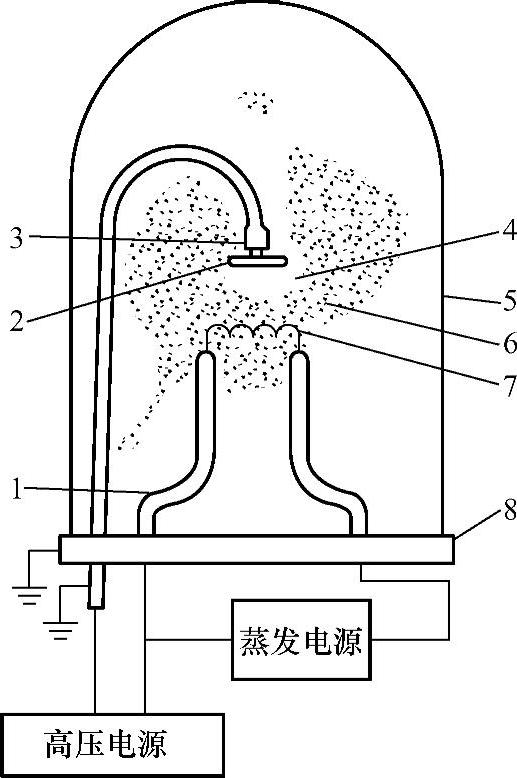

真空蒸镀是物理气相沉积中应用较广泛的一种干式镀膜技术,相对后发展起来的溅射镀和离子镀,其设备简单,价格便宜工艺简便,可进行大批量生产。蒸镀是在10-3~10-4Pa的真空度下,采用各种热能转化方式,使镀膜材料蒸发成为的真空度下,采用各种热能转化方式,使镀膜材料蒸发成为具有一定能量的气态粒子(原子、分子或原子团),然后凝聚沉积于工件表面形成膜层的方法。图5-31所示为采用电阻蒸发源的真空蒸镀原理图。镀膜室内工作时为真空状态,被镀膜的工件处于基板的位置,用卡具固定。将蒸镀的材料放置在蒸发源上,蒸发时,在蒸发电极上通低压大电流交流电,产生高温。电阻蒸发源由电阻温度系数大的高熔点金属钨、钼、钽等制作。大量蒸发成气态的金属原子,离开蒸发源的熔池表面,径直到达工件表面,并在工件表面凝结成金属薄膜。因此,真空蒸镀过程是由蒸镀材料物质蒸发、气相金属原子传输、气相金属原子在工件表面形核、成长等成膜过程组成的。

图5-31 真空蒸镀原理图

真空蒸镀装置主要包括真空蒸镀室、真空抽气系统、蒸发源和基片(工件)。真空蒸镀室是用不锈钢或玻璃制成的钟罩。蒸镀室内装有蒸发电极、基片架、轰击电极及测温监控装置等,基片架的作用是夹持工件,为保证镀膜的均匀性,除静止型外还有平板旋转型和有自转、公转的行星转动型等。

真空蒸镀的基本过程是:关闭充气阀和高真空阀,用机械泵对钟罩进行预抽气。当压强达到1~10Pa后,关闭低真空阀,开启高真空阀,通过扩散泵与机械泵组进行抽气。当钟罩内压强达到需要数值后,再对蒸发源和基片加热进行蒸镀,蒸镀完毕后,关闭高真空阀,开启充气阀向钟罩内充气,然后打开钟罩,取出工件。

(1)蒸发源 真空蒸镀需将镀层材料加热使之蒸发变为气态。电加热的方法有电阻加热、电子束加热、高频感应加热、激光束加热。不同的加热方法制成各种蒸发源。

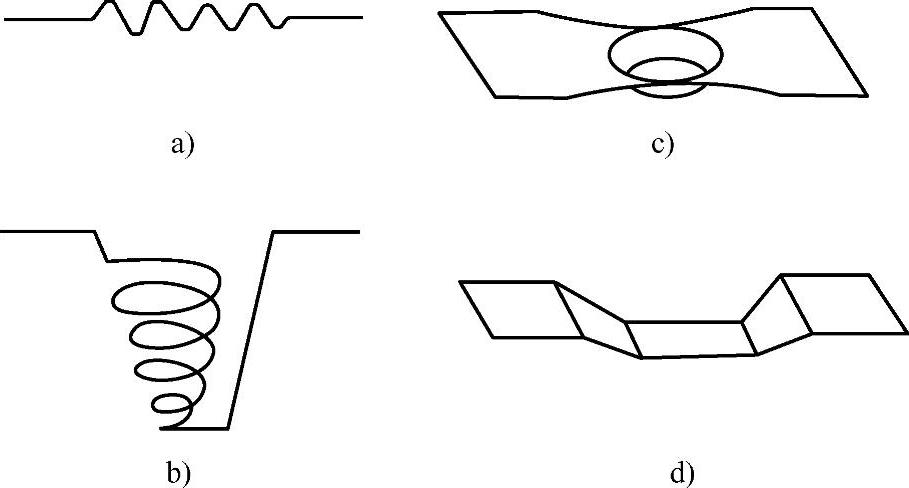

1)电阻加热蒸发源。电阻蒸发源具有结构简单、操作方便、造价低廉等优点,使用较普遍。它是用丝状或片状的高熔点金属(钨,钼,钽)做成适当形状的蒸发源,根据镀料形状的不同,电阻蒸发源可做成丝状、螺旋状、舟状等。其结构如图5-32所示。将膜料放在其中,接通电阻加热膜料而使其蒸发。电阻蒸发源只能用于低熔点的金属或化合物的蒸发。

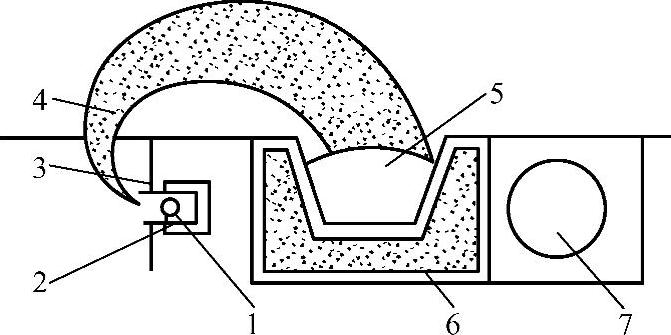

2)电子束加热蒸发源。按照电子束设计的电子枪把热灯丝发射的电子汇集成电子束,电子束轰击膜料的一部分使之加热,可以将高熔点金属熔化蒸发。电子枪类型很多,按电子束的轨迹不同,有直射式电子枪、环行电子枪和e形电子枪。目前应用的主要是e形电子枪,图5-33所示为采用e形电子枪原理示意图。热电子由灯丝发出后,被阳极加速,在电子束垂直方向有电子枪两边的平行极板产生的均匀磁场,e形枪的优点是正离子的偏转方向与电子偏转方向相反,因此可以避免直射枪中正离子对镀材的污染。电子枪发出的电子束直接照射膜材锭表面,将高速电子的动能转化为加热材料的热能,使镀料熔化蒸发,而进行蒸镀。

图5-32 常用电阻蒸发源的形状示意图

电子束蒸发源的特点是能量可高度集中,使膜料的局部表面获得很高的温度,能准确而方便地控制蒸发温度。对高低熔点的膜料都能适用,尤其适合蒸镀熔点高达2000℃左右的氧化物。由于坩埚不被直接加热且可以用水冷却,能避免坩埚材料对镀膜的污染,因而适用于制备高纯度的膜层。

图5-33 采用e形电子枪原理示意图

1—灯丝 2—控制极 3—阳极-加速极 4—电子束 5—膜材锭 6—水冷坩埚 7—产生均匀磁场线圈

目前常用的e形电子枪电压为10kV,束流为300mA~1A,通过调整阴阳极尺寸、相对位置和磁场设置可以调整电子束束斑的大小,电子枪的工作真空度不能高于0.1Pa,否则将在电子束加速过程中使气体产生电离,将阴阳极间的空隙击穿,将破坏电子枪。

3)激光束蒸发源。激光蒸发源将激光束作为热源来加热膜料,通过聚焦可使激光束密度达到106W/cm2以上,图5-34所示为激光蒸发装置简图,激光器置于真空室之外,高能量的激光束通过窗口进入真空室,它以无接触加热方式使膜料迅速气化,然后沉积在基片上形成薄膜。根据激光的工作方式不同,可进行脉冲输出和连续输出。

图5-34 激光蒸发装置简图

激光加热法的特点是非接触加热,避免了坩埚的污染,能蒸发高熔点材料且污染极少。由于蒸发速度极高,制得的合金、化合物薄膜组成与原蒸发材料基本相同;易于控制效率高,不会引起靶材带电的现象,激光蒸镀能实现化合物的沉积,而且不会产生分馏现象,此外,在基片不加热的情况下,还能得到洁净良好的镀膜,激光源镀膜是沉积介质膜、金属膜和无机化合物膜的好方法。但激光蒸发过程有颗粒喷溅现象,大面积沉积有较大难度,设备成本较高。

4)高频感应加热蒸发源。高频感应加热蒸发源是将镀材放置在感应圈中,感应圈通入高频电源,在镀材金属棒的表面产生感应电流,把镀材金属加热蒸发,采用感应加热蒸发速率大,设备简单,操作方便成本低廉,可以得到纯度高的涂层。

(2)真空蒸镀工艺 先将基片表面、真空室内壁、基片架等表面的油污、锈迹、尘埃等进行清洗净化,必要时基片还可以进行离子轰击清理,使表面洁净,还可以使基片表面出现微观凹凸点更利于膜基间结合;镀膜室抽真空到10-3~10-2Pa,加热基片,其目的是去除水分和增强膜基结合力,然后镀料预热,接通蒸发源,对镀料加热,先输入较低功率,使镀料脱水、脱气,为防止蒸发到基板上,此时,应用挡板遮盖蒸发源及源物质,然后输入较大功率,将镀料迅速加热到蒸发温度,蒸镀时再移开挡板;在蒸镀阶段,除要选择适当的基片温度、镀料蒸发温度外,沉积气压是一个很重要的参数;达到要求的膜层厚度以后,用挡板盖住蒸发源并停止加热,在真空条件下继续冷却15~30min,降温到100℃左右,然后停止抽气再导入空气,取出镀件,以防止镀层、剩余镀料及电阻、蒸发源等被氧化。

(3)真空蒸镀的特点及应用 真空蒸镀的主要优点是工艺过程真空度高,因而膜层致密度及纯度很高;镀膜工艺过程及设备比较简单、易控制;基板不加偏压(电压);镀层蒸气原子的能量低,绕镀性能差,只有面向蒸发源的部位才可得到镀层;镀层与工件黏附力差。目前,真空蒸镀在金属材料表面强化工艺中应用的不多,主要用于对结合强度要求不高的功能膜,如:透明导电膜(SnO2、In2O3)、导体膜(Al、Ag)、绝缘膜(SiO2、Al2O3)等。

2.溅射镀膜

溅射镀膜是在真空条件下,利用高能粒子轰击材料表面,通过离子动量转换打出靶材(被轰击的材料)中的原子及其他粒子,使材料表面原子或分子以一定能量逸出,然后在基片(工件)表面沉积成膜的工艺方法。由于离子在电磁场中能加速或偏转,所以荷能粒子一般为离子,这种溅射称为离子溅射。工业中广泛应用的溅射镀膜技术是在真空中利用低压气体的放电现象,产生的等离子经电磁场加速成高荷能的离子轰击靶材。因靶材通常加负偏压,也称为阴极溅射镀膜。由于溅射镀膜可以实现大面积快速沉积,几乎所有的金属、化合物、介质均可以做靶,镀膜密度高,基膜结合力强等优点,取得了快速的发展和推广应用。

(1)溅射镀膜的原理 溅射是指荷能离子轰击靶材时,靶材在阴阳极间高压电场的作用下,其表面原子或分子得到足够能量而溅出、散射,发出电子并在电场力的作用下加速跑向阳极,当运动的电子其能量足以使事先冲入镀膜室的气体原子激发产生辉光放电时,气体原子会发生电离产生大量的离子和低速电子,这些离子就是轰击粒子。轰击粒子特别是正离子,将强烈轰击靶材使靶材的原子产生运动。溅射是热蒸发与弹性碰撞的综合结果,荷能离子轰击阴极表面,使阴极表面局部区域被剧烈加热,同时由于弹性碰撞,高能粒子的部分能量转变为阴极材料中某些原子的逸出功和逸出后的动能,引起阴极材料的原子向外飞散。(https://www.xing528.com)

相对真空蒸镀,溅射出来的电子能量比蒸镀粒子大,所以膜基结合力大,致密性好,即可用于高熔点金属也可以用于化合物材料镀膜,材料适用性广;但由于溅射时需要较高的电压和气体,沉积速率较低,基片会因受到等离子体辐照产生温度升高现象,绕镀性差,面对靶材方向的部位沉积效果最好,使用受到一定限制。目前溅射镀膜主要适用于制备金属或合金薄膜、工模具表面的高硬质膜和装饰膜等。

(2)溅射方法

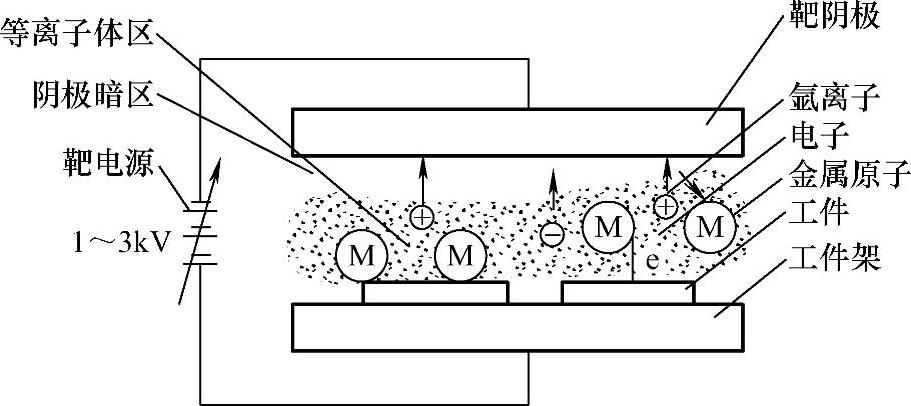

1)二极溅射。二极溅射是最早采用、最简单的溅射方法。图5-35和图5-36所示分别为直流二极溅射装置原理图和溅射原理示意图。直流二极溅射是利用气体辉光放电产生轰击靶的正离子,工件与工件架为阳极,被溅射材料为靶阴极。工作时,预抽真空的真空室内通入氢气,接通直流高压后,产生辉光放电,并在两级间建立起一个等离子区。其中带正电的氢离子轰击阳极靶,使靶物质表面溅射,并以原子或离子状态沉积在基片表面形成薄膜。

图5-35 直流二极溅射装置原理图

图5-36 直流二极溅射原理示意图

该种溅射装置的主要优点是结构简单,可在大面积工件表面制取均匀薄膜,但由于有直射电子冲击基材产生高达几百度的温升,一些不允许变形的精密零件和低熔点材料不能应用;轰击粒子能量低,原子沉积率低,膜层堆积速率低,不适于制10μm以上的厚镀膜;工作电压高,放电不稳定。为了克服二极溅射的缺点,又出现了三极或四极溅射,可实现低气压、低电压、大电流溅射,操作方便,沉积效率较高,改善了膜层质量,并且靶电流和靶电压可以独立调节,但不能抑制由靶产生的高速电子对基片的轰击。

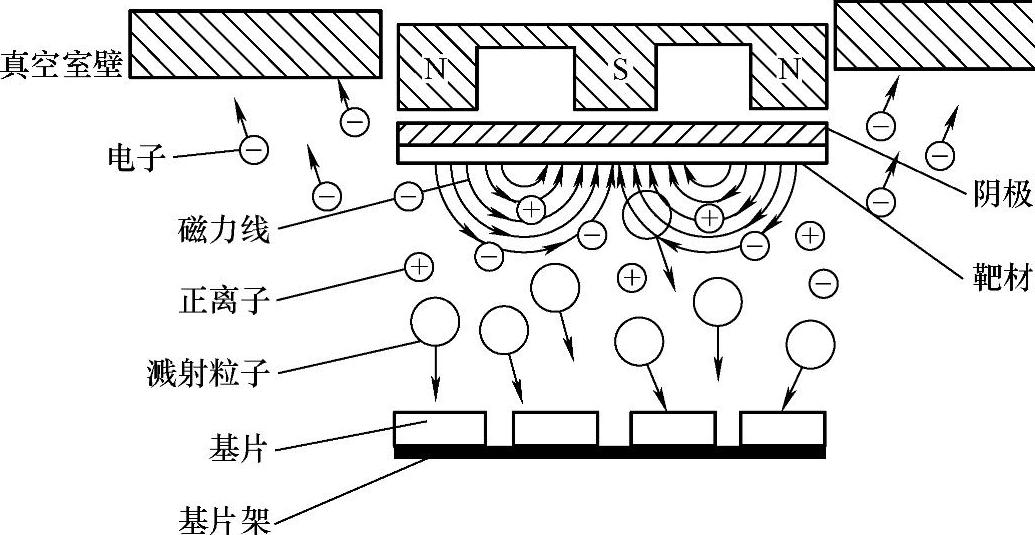

2)磁控溅射。磁控溅射又称高速低温溅射,有效地解决了阴极溅射的基片升温和溅射速率低的难题,磁控溅射的发展使得溅射镀膜工艺更加宜于大量稳定生产。与二极溅射比较,磁控溅射工作气压低,沉积速率高,镀膜质量好,工艺稳定,宜于大批量生产。磁控溅射原理如图5-37所示。在磁控溅射装置中,增设了和电场正交的磁场。在正交的电场和磁场的共同作用下,二次电子按特定的轨迹做复杂的运动,不断与气体原子发生碰撞,提高了溅射效率,经过多次碰撞后电子自身不断失去能量成为低能电子,避免了高能电子对基片的烈轰击,表现出磁控溅射低强烈轰击,表现出磁控溅射低温的特点。可以在低熔点的金属和塑料上面及要求高精度工件的镀膜。用磁控溅射方法可以在高速工具钢刃具、模具上沉积TiC、TiN、Ti(CN)超硬涂层。

图5-37 磁控溅射原理图

磁控溅射溅射速率远高于其他溅射方法,与真空蒸镀相近,膜层质量和膜层结合力比真空蒸镀好。利用磁控溅射技术可以镀几乎所有的金属和合金、导体和绝缘体。

3.离子镀

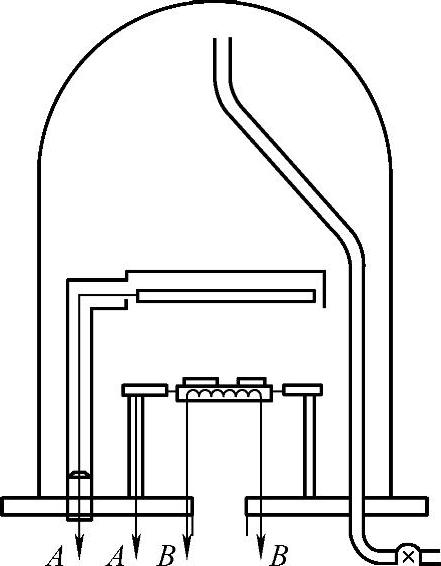

离子镀就是在真空条件下,利用低压气体放电的等离子,使蒸发出金属或化合物蒸气的原子(或分子)电离和激活,然后在基片(工件)表面沉积成膜的过程。离子镀是在真空蒸镀和溅射镀的基础上发展起来的一种物理气相沉积技术,其沉积粒子除原子、分子外,还有部分能量达几百、上千电子伏特的离子,这些离子可以打入基材的几个纳米的深度,大大提高了膜层与基材间的结合力,又兼具蒸镀的沉积速度快和溅射镀的离子轰击清洁表面的特点。膜层附着力强,绕射性好,可镀材料广泛。图5-38所示为离子镀原理示意图。离子镀具有如下优点:离子镀过程中,离子将沿着电场的电力线运动,凡是有电力线分布之处,镀材离子都能达到。因此,工件的各个表面,包括孔、槽、面向蒸发源或背向蒸发源的表面,都处于电场之中,这就使得镀材的带电粒子到达工件所有的表面,镀层绕镀能力强;离子镀过程中,一定量的金属离子、高能金属原子及大量的氢原子和氢离子共同轰击阴极,产生阴极溅射效应,可以用氢原子将表面吸附的气体和污物轰击下来,使工件表面净化,使离子镀附着性能好;由于金属离子和高能中性原子带有较形核长大机制,可以得到优异、致密高的能量到达工件表面,从而改善了膜层的的镀层组织。离子镀的方法较多,如直流二极型离子镀、三极型离子镀、多阴极离子镀等,下面简单介绍空心阴极离子镀和多弧离子镀。

图5-38 离子镀原理示意图

1—绝缘引线 2—集体架(阴极) 3—高压引线 4—阴极暗区 5—钟罩 6—辉光放电区 7—蒸发源 8—底座

(1)空心阴极离子镀 空心阴极离子镀(简称HCD法)是利用空心热阴极放电产生等离子电子束作为蒸发源和离化源,使镀料蒸发并离子化,在金属表面沉积成膜的方法。

图5-39 空心阴极离子镀装置示意图

图5-39所示为空心阴极离子镀装置示意图。这种装置主要由空心阴极电子枪、坩埚、沉积基片和真空系统等组成。空心阴极电子枪用高熔点的钽管做阴极,坩埚做阳极,电源电压0~100V可调。同时两极并联(也可串联),点燃辉光放电的引弧电源,电源电压0~1000V可调。基板接两路电源的负电极:一路是电压为0~1kV的预轰击净化电源;另一路是镀膜过程中接通的电压为0~200V的负偏压电源。离子镀所图用钽管内径为3~15mm,壁厚为1~2mm。当极间气压达到辉光放电点燃条件时,产生空心阴极辉光放电。氨气发生电离,氢离子不断地轰击钽管内壁使温度升高至2000~2100℃,钽管发射出大量的热电子,辉光放电转变为弧光放电,形成等离子束向坩埚运动,此时接通阳极主弧电源,并切断引弧电源。在主弧电压电场的作用下,等离子电子束经聚焦,偏转后射向坩埚,使镀料金属蒸发。金属蒸气通过等离子体电子束区域,受到高密度电子流的碰撞而离子化,在放电空间存在大量的金属离子、氢离子、反应气分子离子、原子离子及更多数量的各种受激原子和长寿命亚稳原子。在这种条件下,有利于生成TiN等化合物。然后在基片负偏压的作用下以较大能量沉积到工件表面沉积成膜。装有被镀工件的基板,由交流电源电热器对它单独加热,使其温度保持适宜的镀膜温度(温度一般为300~600℃)。

空心阴极离子镀的特点是离化率高达20%~40%,在沉积过程中能够产生大量的高能中性粒子,大量离子和高能中性粒子的轰击可对基片进行很好的清理,使膜层致密均匀结合强度高,电子枪采用低压大电流工作安全系数高,操作简单通用性好,绕射性好,基片温升小,可以镀形状复杂、要求变形小的工件,可在工模具表面沉积TiC、TiN等高硬度涂层。沉积TiN时,只有一定钛蒸发功率与适当的氮分压配合才能得到色泽金黄、组织致密、硬度最高的TiN涂层。当氮分压偏低时,得到的涂层中含a-Ti及Ti2N,涂层硬度偏低且颜色呈棕褐色。

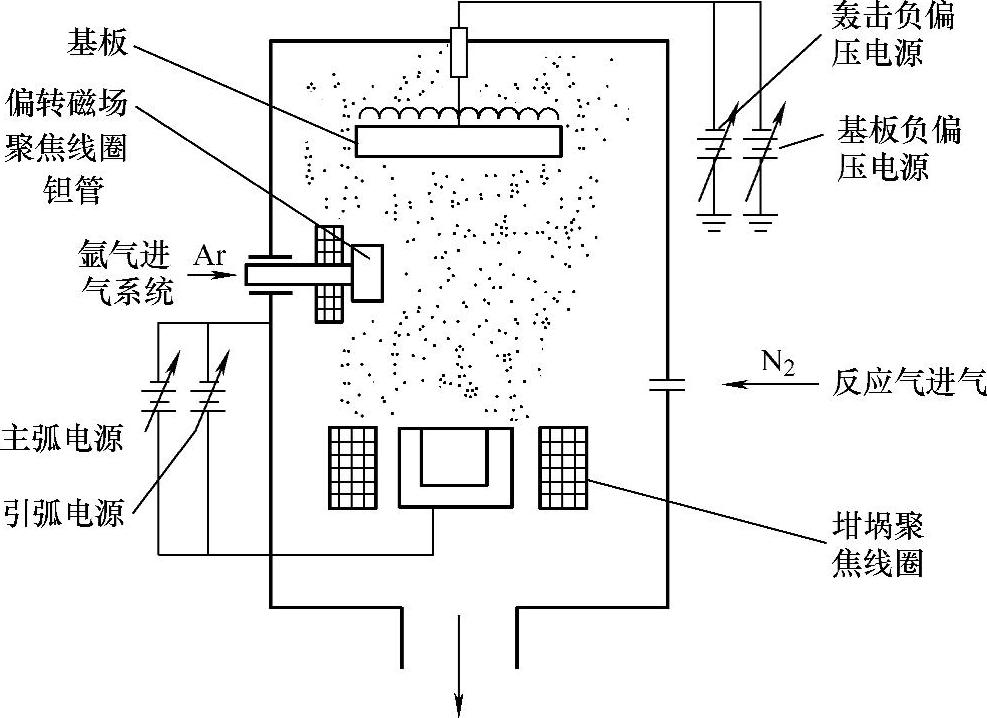

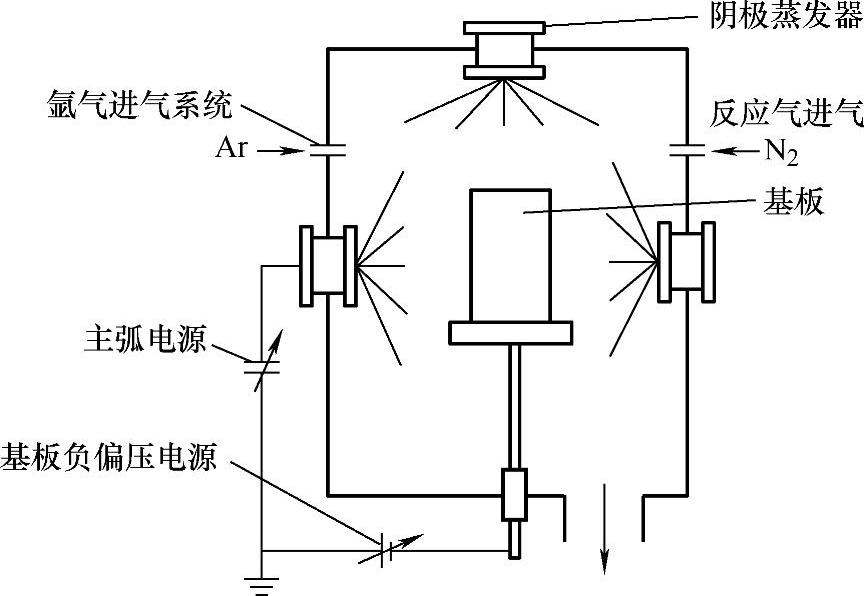

(2)多弧离子镀 多弧离子镀是采用真空电弧放电的方法在固体的阴极靶材上直接蒸发金属不需要熔池。该项技术也是近来应用最好的镀膜技术之一。图5-40所示为多弧离子镀装置示意图。它是由电弧蒸发源、基发片、真空系统等组成。蒸发器(靶)为阴极,基片为阳极。将被蒸发的镀材做成多个阴极靶,安装在镀膜室的四周和顶部,每个阴极靶都安装在水冷底座上,接电源负极,镀膜室接正极,电压0~220V,电流20~100A,基片接50~1000V负偏压。镀膜时将镀膜室抽真空至0.01Pa,然后向镀膜室通入氢气或反应气。调整镀膜室内真空度达0.01~0.1Pa。用触发电极将阴极触发短路,在触发极离开阴极时,引发电弧放电。此时在阴极前产生大量金属蒸气,阴极附近气压增高,气体自由程缩短,形成正离子堆积的双鞘层,因此自动维持场致发射型弧光放电。在切断触发电极电路后,阴极和镀膜室间仍可维持弧光放电。场致发射的众多微力弧斑在阴极靶面迅速徘徊。阴极斑电流密度很大,电压在20V左右。若阴极靶直径为60mm左右时,总电流在20~100A范围内。这种阴极形成强等离子体,金属离化率达60%~95%,这些金属等离子体一方面维持着电弧放电,另一方面在基片上形成镀层。

图5-40 多弧离子镀装置示意图

多弧离子镀的特点是:①从阴极直接产生等离子体,不用熔池,在反应室内可以任意多源布置靶材;②设备结构较简单,不需要工作气体,也不需要辅助的离子化手段,弧源既是阳极材料的蒸发源,又是离子源;③离化率高,一般可达60%~95%,沉积速率高,沉积膜的附着性能好;④靶材采用水冷,可减少靶对基材的热辐射,降低基材的温度,采用较为安全的低压电源。

多弧离子镀的适用性强,特别在高速工具钢刃具、不锈钢板及模具表面镀覆TiN、TiC耐磨膜层作为对工模具表面的强化处理,得到了广泛的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。