电子束亦属于一种高能密度的热源,它可在毫秒级时间内把金属由室温加热至奥氏体化温度或熔化温度,并借助冷基体的自身热传导,其冷速也可达到103~106℃/s。如此快的加热和冷却就给材料表面改性提供了很好的条件。但电子束流和激光束流的产生原理和物理特性不同。电子束是由电子枪阴极灯丝加热发射的电子形成的高能电子流,经聚焦线圈和偏转线圈照射到金属表面,并深入金属表面一定深度,与基体金属的原子核及电子发生相互作用。与激光加热相比较,能量利用率高,加热深度深,电子束对焦和束流偏转容易,操作控制方便,电子束设备功率稳定,输出功率大,最高功率可达150kW,设备运行成本便宜一半以上,电子束加热的工件表面不需黑化处理。电子束照射方式,可以是连续的,也可以是脉冲的。电子束加热速度快,淬火组织很细,可以得到细针马氏体、隐晶马氏体,甚至超细化组织,这是电子束热处理重要特点之一,电子束淬火一般不需要回火。

1.电子束表面淬火

电子束表面淬火是将工件置于低真空室中,用103~105W/cm2的高速电子流轰击工件表面,在极短的时间内,把钢件的表面加热到钢的相变点以上,由于电子束能量极高、集中,加热层很薄,可以靠自激冷却进行淬火,表面层转变为晶粒极细的马氏体。用线状电子束扫描装置可得到长方形的硬化层,这样能量分布较为均匀,可以得到较理想的硬化层。

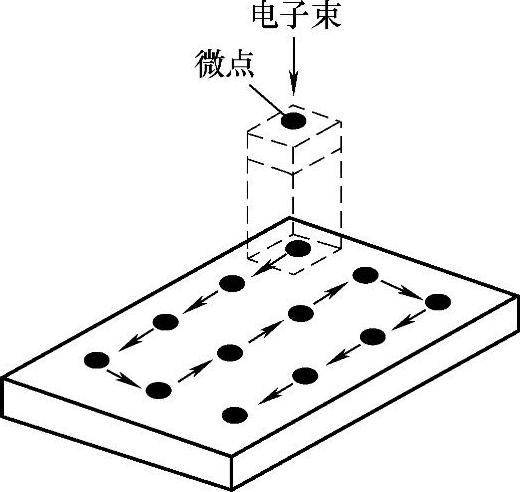

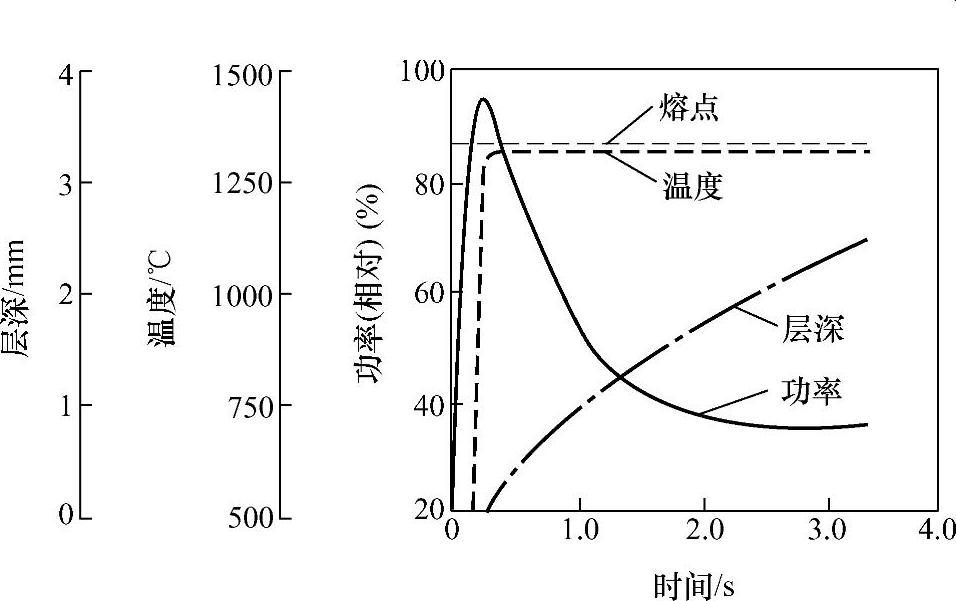

电子束的功率密度和加热时间是电子束加热的主要参数。在其他因素相同情况下,随着功率密度的增加,淬硬层深度增加,淬硬层硬度提高。在相同的条件下,淬硬层深度随着加热时间的增加而加深。但是加热时间过长,会使金属基体变热,影响自激冷却效果。加热时间可用工件移动速度来调整,扫描速度过快起不到硬化效果,过慢会引起材料表面出现微熔。扫描速度一定时,功率增大则使实际奥氏体化温度升高,引起马氏体组织粗化。改变电子束的功率密度和扫描速度,可以改变淬火带的宽度和淬硬层深度。由于电子束的射程长,局部淬火部分的形状不受限制,即使是深孔底部及狭小的沟槽内部也能淬火。表面淬火加热所需能量密度只需103W/cm2,控制表面温度低于熔点,在奥氏体转变温度下维持一定时间,以增加淬硬层深度。电子束工作时,依次照射每个特定的点,在一定点停留20~100ms后,以其热影区可以忽略的极快速度,在1ms之内将电子束移到下一个点,形成淬火工件要求的图案。图5-25所示为表面淬火时电子束走向,图5-26所示为电子束能量输入。

图5-25 表面淬火时电子束走向

电子束热处理是在真空中进行,所以无氧化脱碳现象发生,处理后表面呈白亮色。电子束淬火后,零件几乎不发生变形,可以作为最后一道工序,淬火后可直接装配使用。经电子束加热表面淬火后,工件表面层呈压应力状态,有利于提高疲劳强度,从而延长工件使用寿命。

图5-26 电子束能量输入(https://www.xing528.com)

电子束加热表面淬火,表层得到晶粒极细小的隐晶马氏体,可以提高材料的强度与韧性,其硬度比常规热处理高1~3HRC,如正火状态的45钢经电子束表面淬火后,硬度约为800~830HV,淬硬层深度可达0.2~0.3mm,T10A可达65~67 HRC,GCr15可达67HRC以上,Cr12MoV可达700~800HV0.1。磨损试验表明,电子束淬火比常规热处理的耐磨性提高5倍。

对汽车离合器凸轮进行选择性表面淬火,每个工件需淬火8个部位,硬化层深度为1.5mm,表面硬度为58HRC。采用这种方法处理,避免了用感应加热表面淬火所难以克服的变形问题。用电子束表面淬火强化T10钢冲模,先用780~800℃油淬,180~200℃回火,硬度为58~60HRC;刃口部分用聚焦电流495mA,加速电压为45kV,束流为101mA,束宽为20mm,移动速度为30mm/s的电子束加热淬火,表面硬度为65~66HRC。

2.电子束熔凝处理

用比电子束淬火高的能量密度对工件表面进行加热,使其表面在瞬间处于熔化状态,当停止加热时,在冷基体的作用下以极快的冷速冷却,从而使表层组织细化,实现高硬度下有良好的韧性,可以大大降低原始组织的显微偏析,电子束熔凝处理在真空中进行,具有真空脱气效果,因此表层熔凝层质量高。同时零件表面无需黑化预处理,处理时不需要保护气体,使用成本比激光低。电子束熔凝层的组织与性能与激光熔凝层相似。电子束熔凝最适于铸铁、高碳高合金钢,目前该工艺主要用于工模具和铸铁零件的局部强化。经过电子束表面强化处理后,工件在获得表面高强韧性的同时,仍然能保持心部的高韧性,如HSS孔冲模的端部刃口经过电子束表面处理,获得深1mm,硬度为66~77HRC,碳化物弥散分布,组织细化具有强度和韧性最佳配合的性能。

3.电子束表面合金化及熔覆

使用比电子束表面淬火更高的能量密度对金属表面进行加热,将有特殊性能的镍基、钴基合金粉末和碳化钨粉末等涂敷在45钢表面,或在电子束作用的同时加入所需粉末使其熔融在工件表面上,在表面形成全新的合金化层;或在基体表面上形成具有某些特性的覆层,熔覆层与基体是冶金化结合,不产生明显的层间元素的混合与对流。在钢表面形成含镍、硼、钴、钨等合金元素的合金层或熔覆层。硼合金层硬度可达1200~1900HV,碳化钨合金层硬度可达980~1300HV。合金层为精细枝晶结构,向内为淬火组织,使金属表面具有很好的耐磨、耐腐蚀及耐热性能。

通过表面合金化,可以使普通碳钢的表面获得高合金钢的耐磨、耐热、耐湿性能合金钢的表面合金化,也能在细化表面晶粒的同时获得某些特殊性能,提高工件的强韧性,进一步提高使用寿命。熔覆在真空状态进行,比激光熔覆的气孔要少,组织致密,硬度高耐蚀性好,表面质量好,熔覆的工艺方法与激光熔覆的一样,也有预置法和头部送粉法,如以提高耐磨性为目的,应在合金粉末中加入WC、TiC等高硬度碳化物粉末。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。