感应加热是利用电磁感应原理,当交变电流通过感应器时,产生的交变磁场,使放在感应器内的工件表面产生相同频率、方向相反的感应电动势,从而形成感应电流,即涡流,感应电流发生的电阻热将表面层加热到相变点以上,从而实现表面淬火的目的。

根据感应加热设备的交变电流频率范围,感应加热分为高频(频率大于15kHz)、中频(频率为1~8kHz)和工频(频率为50Hz)三种。交变电流频率愈高,集肤效应愈强烈,电流透入深度愈浅。由于集肤效应使工件表面层的电流强度达到几千安培,热量比较集中,使高频感应加热在几秒钟内就可把工件表面加热到高温,而工件内部温度仍然很低。

高频表面感应加热设备大多采用200~300kHz,有效淬硬层厚度为0.5~2.0mm。用于中、小型件,如中小模数齿轮,中小尺寸轴的表面淬火;中频感应加热有效淬层厚度为2~10 mm,用于淬硬层要求较厚的零件,如直径较大的轴,中大模数的齿轮;常用的超声频电流频率为20~70kHz,兼有高、中频加热的优点,淬硬层厚度略高于高频,对中、小模数齿轮、花键轴、链轮等基本上能实现轮廓淬火。工频感应加热,有效淬硬层厚度为10~20mm,用于大件,如轧辊、火车轮等表面淬火。为了保证淬火时表面获得均匀马氏体组织和心部有足够韧性,常在高频感应加热表面淬火前采用调质或正火作为预处理;调质后心部获得回火索氏体,心部综合力学性能较高,而正火后获得索氏体,机械加工性能好。

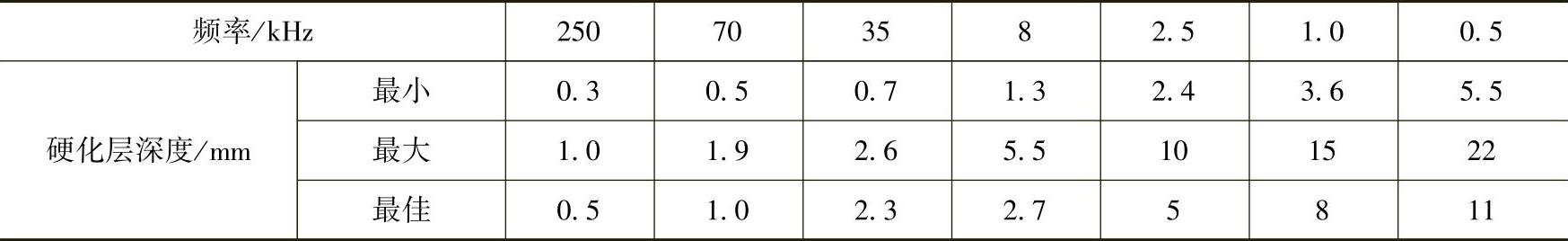

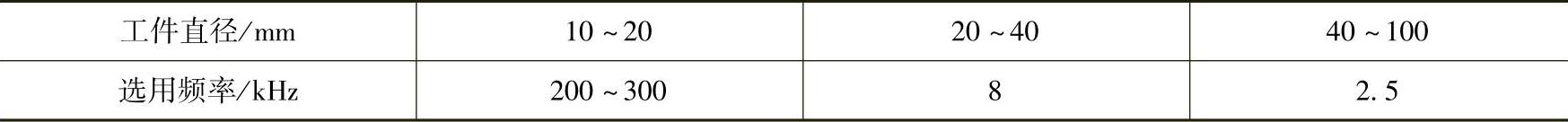

大多工件采用连续加热法,连续加热法是采用感应器与工件作相对运动,使工件表面逐次得到加热,随后逐次冷却淬火。连续加热淬火后,硬化层分布均匀,感应器通用性大。一般情况下,工件的直径越大,它所要求的硬化层越厚,因此,应根据工件的尺寸及硬化层厚度选择合适的电流频率。频率确定后则需根据硬化层厚度以及工件单位面积上输送的功率(比功率),选择设备的功率。硬化层深度和轴类零件直径与电流频率之间的关系分别见表5-32和表5-33。

表5-32 硬化层深度与电流频率之间的关系

表5-33 轴类零件直径与电流频率的关系

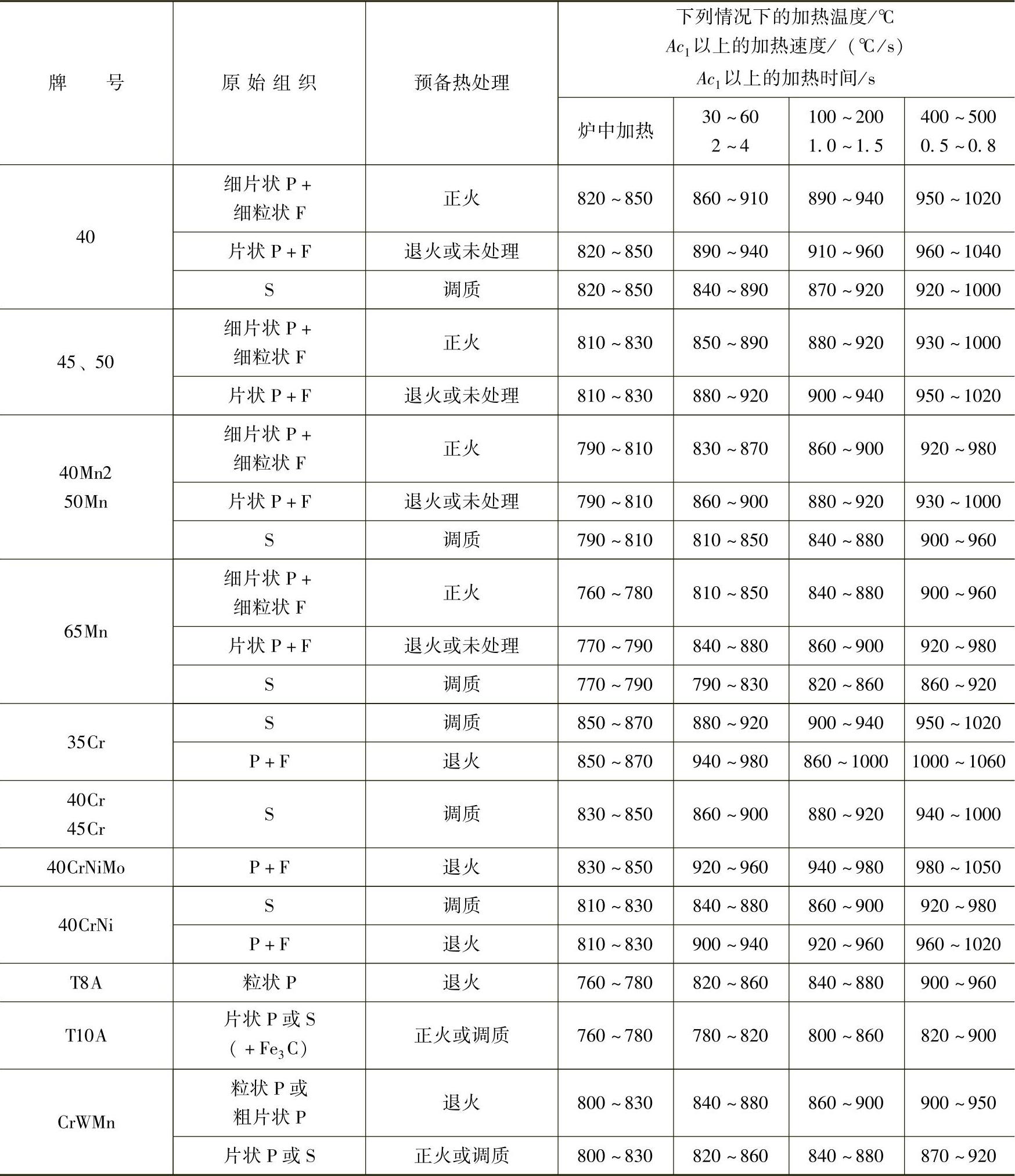

高频感应加热的温度则应根据钢种、原始组织及相应区的加热速度来确定,见表5-34。感应加热淬火可用喷液冷却和浸液冷却,淬火介质常用水、油,有时用聚乙烯醇水溶液及乳化液等。

表5-34 常用钢种高频感应加热表面淬火的加热温度

(https://www.xing528.com)

(https://www.xing528.com)

注:P-珠光体,F-铁素体,S-索氏体。

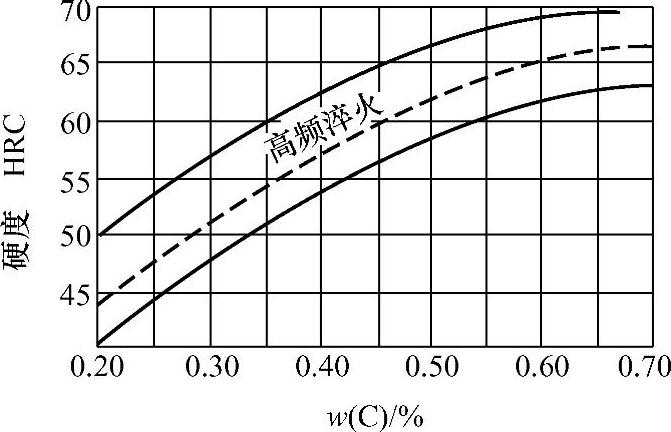

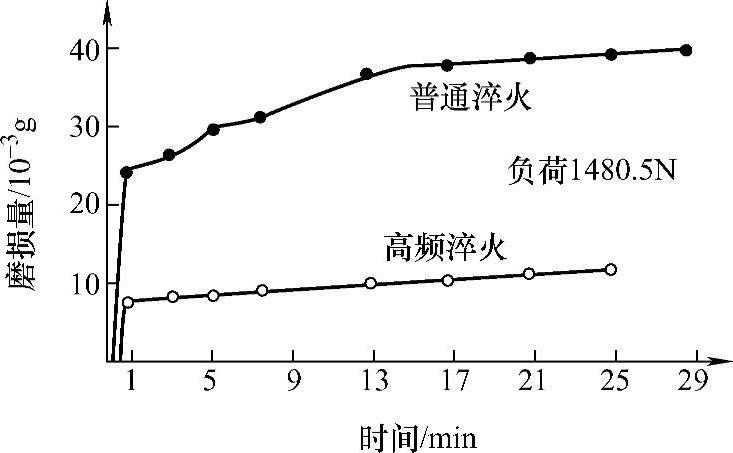

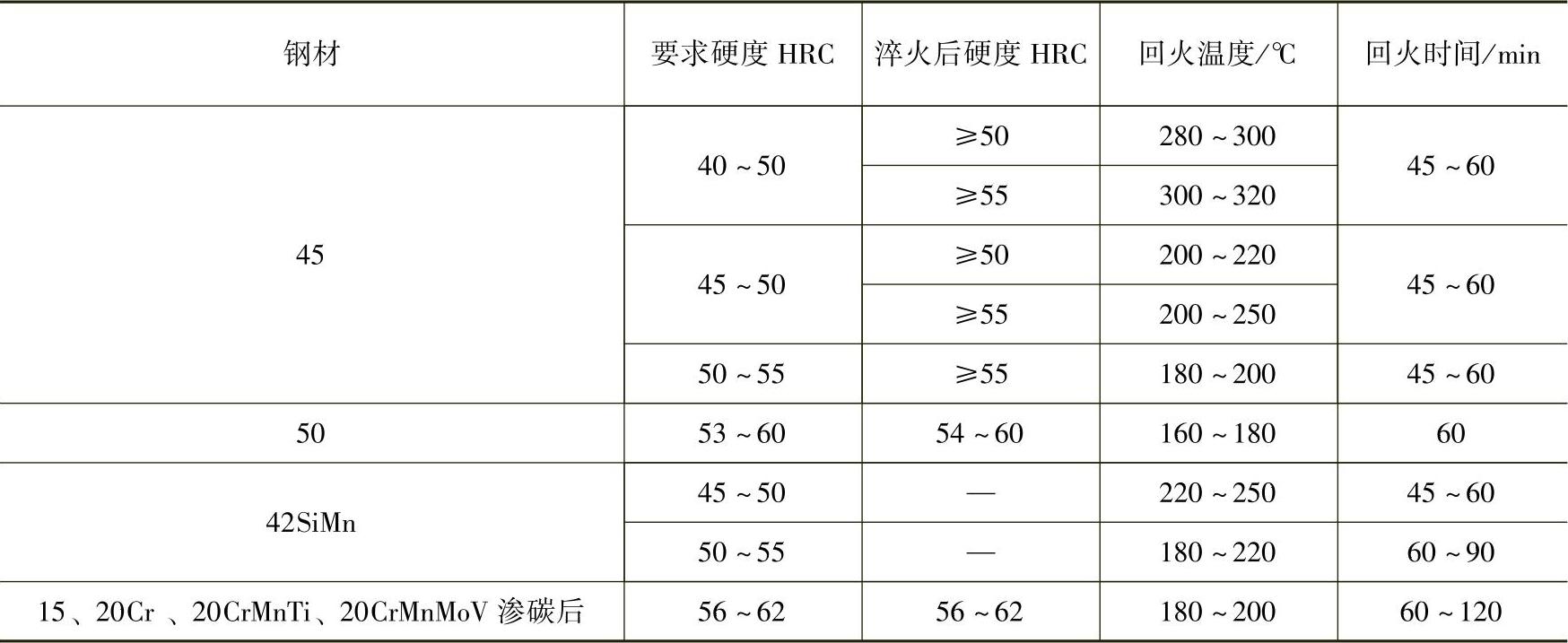

由于高频感应加热速度很快,淬火后可在表层获得细小隐针状马氏体,淬火硬度比普通淬火高出2~5HRC,而且淬火后表面存在压应力,耐磨性、抗疲劳强度显著提高,缺口敏感性较小,感应加热淬火广泛应用于齿轮、曲轴、轴、凸轮、轧辊、套筒形工件、机床导轨、螺杆、量具、工具等工件。图5-19和图5-20所示为高频感应淬火与普通淬火的硬度和耐磨性比较。表5-35为常用钢感应加热表面淬火后的回火工艺规范。

图5-19 高频感应淬火与普通淬火的硬度比较

图5-20 高频感应淬火与普通淬火的耐磨性比较

表5-35 常用钢感应加热表面淬火后的回火工艺规范

感应加热淬火后为了减少淬火应力和降低脆性,一般要进行低温回火,使表面得到回火马氏体。可以自回火也可以在加热炉内进行回火,大多数是在炉内进行回火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。