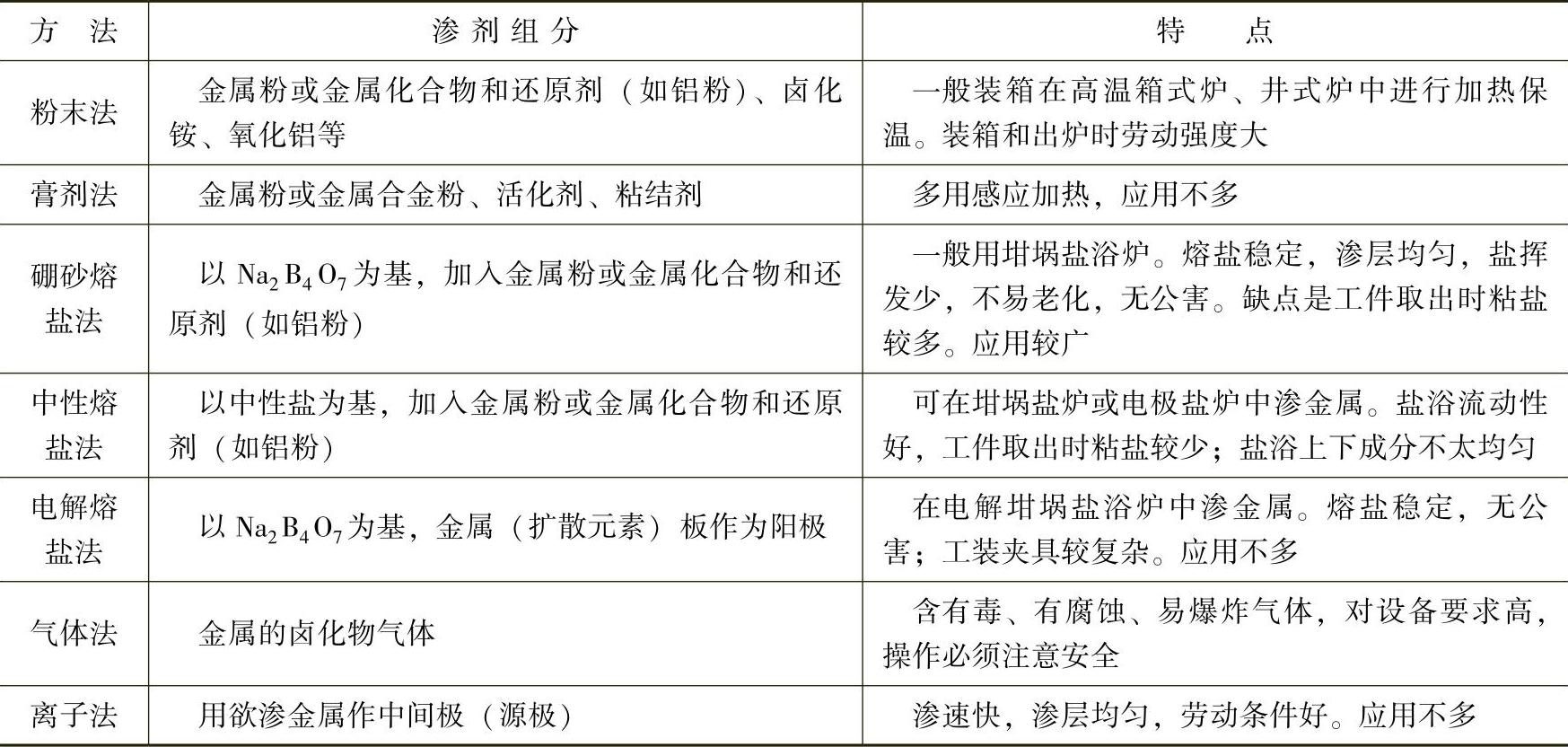

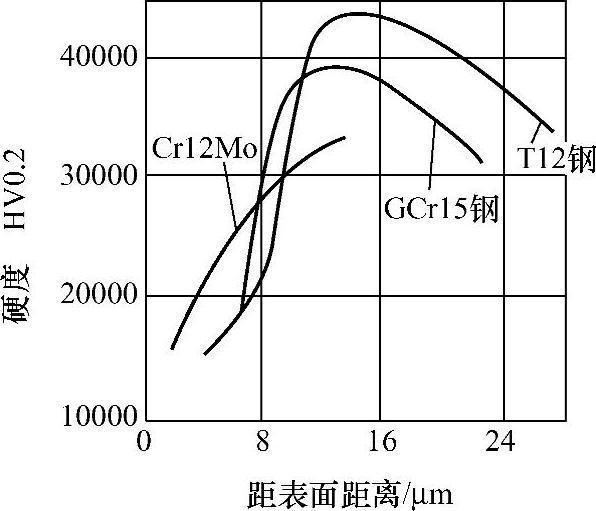

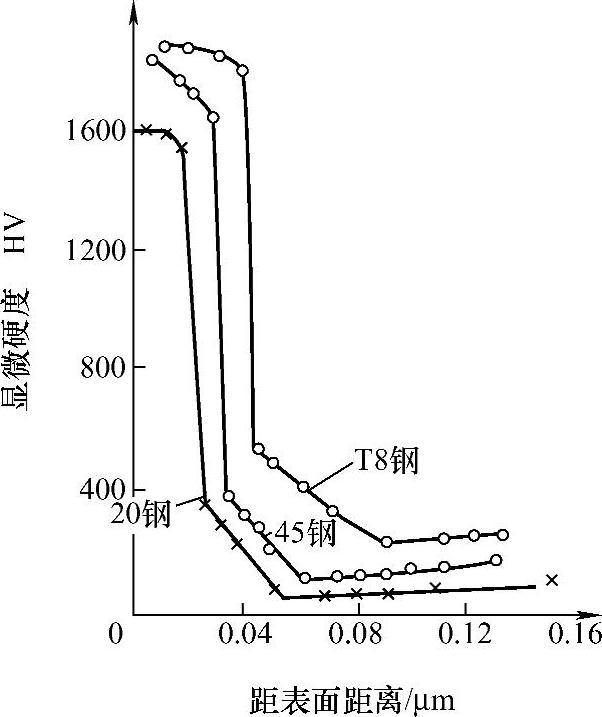

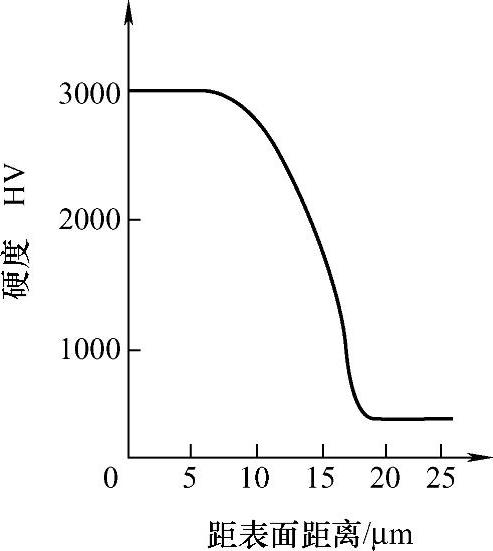

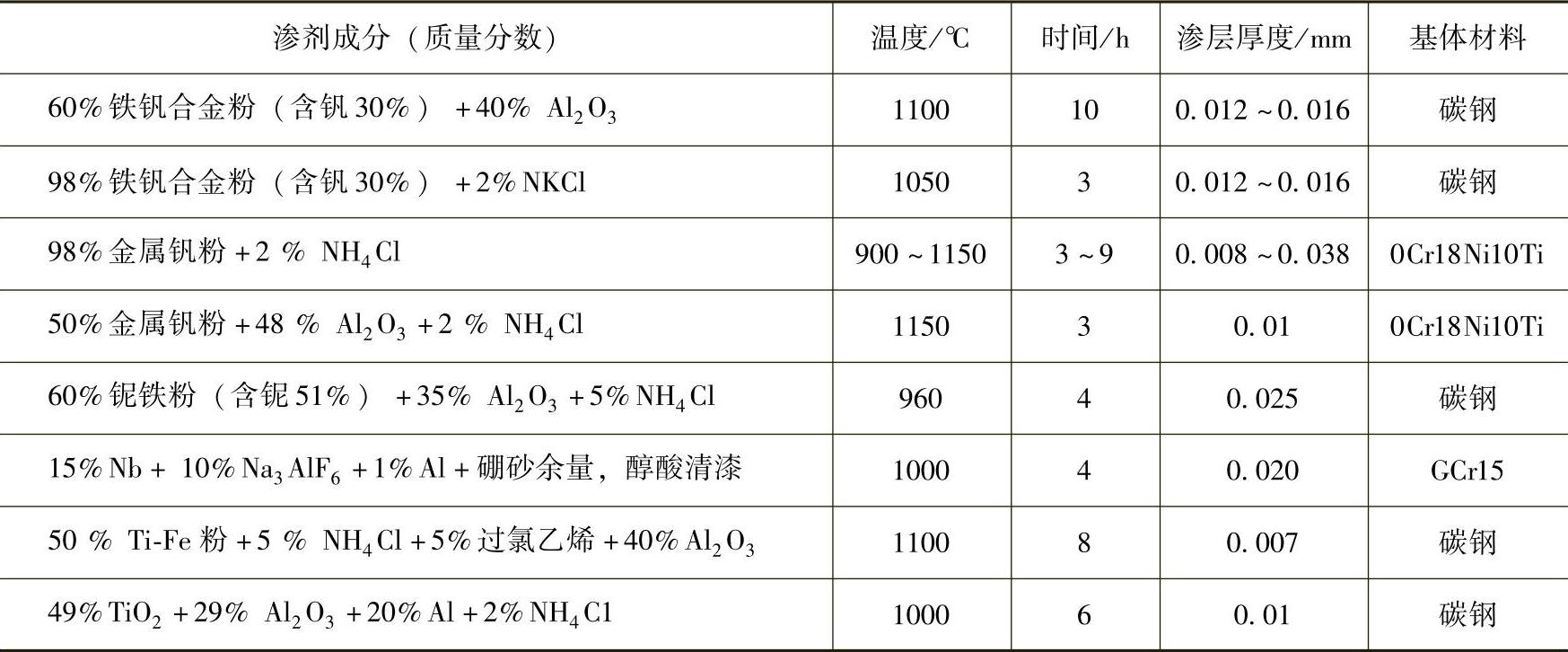

利用化学热处理方法将金属(如铬、钒、铌、钛)原子渗入工件表面的工艺称为渗金属。渗金属技术较多地应用于钢铁件,主要是利用铬、钒、铌、钛与碳的亲和力比铁强,能从铁中获得炭原子的能力,形成金属碳化物渗层。由于这些碳化物渗层往往具有超高硬度、高耐磨性等特性,因而很快受到重视,已经成功地应用于多种冷作模具和工具。渗金属的方法有固体法、液体法、气体法、离子法等,我国常用的是液体法和固体法。表5-26是几种碳化物覆层与渗硼、一般淬火处理的性能对比,各种渗金属方法及特点见表5-27。图5-13所示为不同钢种的渗钛层表面硬度的分布,图5-14所示为不同钢种渗铬层硬度分布,图5-15所示为渗钒层硬度分布,图5-16所示为钢中含碳量对渗铬表层硬度的影响。

1.液体渗钒、渗铌、渗铬、渗钛

液体渗金属是在熔融盐浴中进行的,熔盐主要由金属或金属合金粉末、活化剂、熔盐等组成。分为熔盐法和电解法两种。电解法渗金属是将金属粉末加入电解质熔盐中,通过电场作用产生金属离子并扩散进入基体。

表5-26 几种碳化物覆层与其他处理方法的性能对比

表5-27 各种渗金属方法及特点

图5-13 不同钢种的渗钛层表面硬度的分布

图5-14 不同钢种渗铬层硬度分布

图5-15 渗钒层硬度分布

图5-16 钢中含碳量对渗铬表层硬度的影响

熔盐法渗金属即通过悬浮在熔盐中的欲渗入金属原子或者渗剂中反应还原出的金属原子与被渗金属相互作用形成渗层。熔盐主要由金属的化合物、还原剂、活化剂、熔盐等组成。熔盐法渗金属又分为硼砂熔盐渗金属并形成碳化物的方法(TD法)和中性盐渗金属等。液体渗金属的常见渗剂成分和工艺见表5-28。

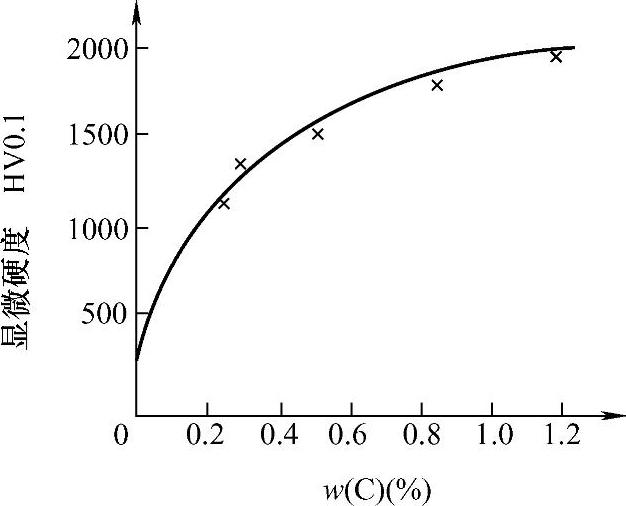

表5-28 液体渗金属的常见渗剂成分和工艺

1)在硼砂盐浴渗钒、铌、铬等金属即TD法。它是在硼砂盐浴中于800~1200℃加热钢、铸铁、钴合金、镍合金及硬质合金,使基体内的碳与盐浴中的碳化物形成元素结合,可在材料表面形成几微米到数十微米的金属碳化物(VC,NbC等)层,这种工艺就称为硼砂盐浴金属覆层技术。TD法的原理是在高温下通盐浴本身的不断对流,悬浮在盐浴中的金属活性原子与工件表面接触,吸附并向内扩散,形成金属渗层。硼砂熔盐的密度和黏度大,金属渗剂容易悬浮,是盐浴渗金属的最好载体,该法能使工件获得比其他渗金属熔盐更均匀的覆层。另外,熔融硼砂能溶解金属氧化物,可使工件表面清洁和活化,有利于金属原子的吸收和扩散。TD法最大缺点是黏附在工件表面的残盐较难清洗。

在硼砂盐浴中添加V2O5、Nb2 O5和Cr2 O3等氧化物,同时加入还原剂Al、Fe-Al、Si- Fe、Si-Ca等活泼元素,还原生成新生的V、Nb、Cr原子,被钢表面吸附,扩散形成碳化物渗层VC、NbC和Cr的碳化物渗层。硼砂盐浴渗铌采用脱水硼砂+五氧化二铌+铝粉,盐中含铌量应控制在5%~8%。盐浴老化后,可加入0.2%~0.8%Al粉还原,恢复盐浴活性。

渗钒层的VC硬度高,抗粘接性好,脆性小,且成本比较低,其工艺是脱水硼砂80%~90%,V-Fe(含42%V)10%~20%,60~150目,盐浴中的含钒量保持在10%左右,950℃,4~6h。渗钒后尚需淬火、回火。对于淬火温度高于或等于渗钒温度的钢种(Cr12型),可在渗钒后升温加热直接淬火。而淬火温度低于渗钒温度的碳素工具钢和合金工具钢,渗钒后空冷,然后再重新加热淬火。

硼砂盐浴渗钒、渗铌时坩埚下部渗速快,渗层厚,硬度高;上部则相反,渗层薄,硬度低。所以盐浴工作时应定时搅动,以减少偏析的影响。硼砂盐浴流动性差,工件粘盐重,特别是带孔槽件清洗有一定困难。硼砂盐浴严重侵蚀坩埚,坩埚使用寿命较短。渗钒、渗铌主要用于冲裁模、弯曲模、挤压模、切边模、冷镦模、制管模和粉末冶金模等冷作模具,与渗氮的模具相比较使用寿命可以提高几倍到几十倍。

为了改善硼砂熔盐流动性差等缺点,开发了在硼砂盐浴中加入氯化钡进行盐浴渗钒和铬钒共渗。采用渗钒配方为氯化钡+脱水硼砂+渗钒剂,可获得较深的渗层,T12钢950℃处理4h,渗钒层为10μm,流动性比硼砂盐浴好,工件少许粘盐,比较容易清洗。

2)中性盐浴渗钒、铌、铬、钛,用中性盐或中性盐加碳酸盐为基盐,添加渗入元素的铁合金粉末,在钢表面形成碳化物层。在22.2%KCl+22.2%NaCl+44.4%Fe-V粉+11.2%Al2O3盐浴中,将15、45、T8钢工件置于1000℃处理2~7h,得到表层为V2 C,次层为VC的碳化物层。钢中碳含量增加,表面V2C层深不变,而次层VC增厚。

在KCl+NaCl中性盐中添加钛铁或铬铁粉可形成TiC或铬的碳化物层;但是,在中性盐中添加铌铁粉,在15、45和T8钢表面都不能形成NbC渗层。在KCl+NaCl中性盐中添加碳酸盐K2CO3、Li2 CO3、BaCO3和Na2 CO3后,添加铌铁粉能形成NbC层。在95%(2KCl+BaCl3)+5%K2TiFe6盐浴中加热处理,可形成硬度极高的TiC层。

2.固体渗钒、渗钛、渗铬

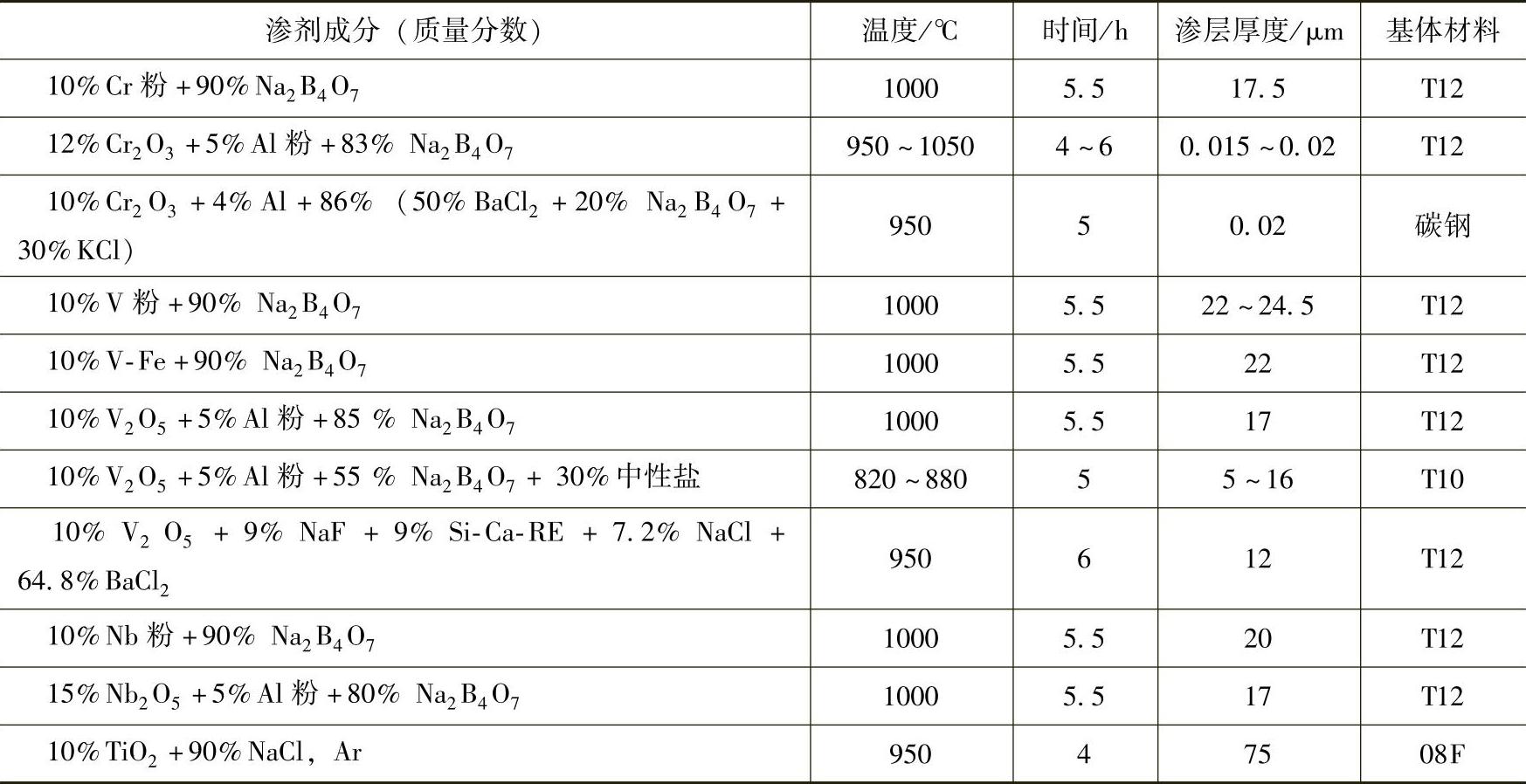

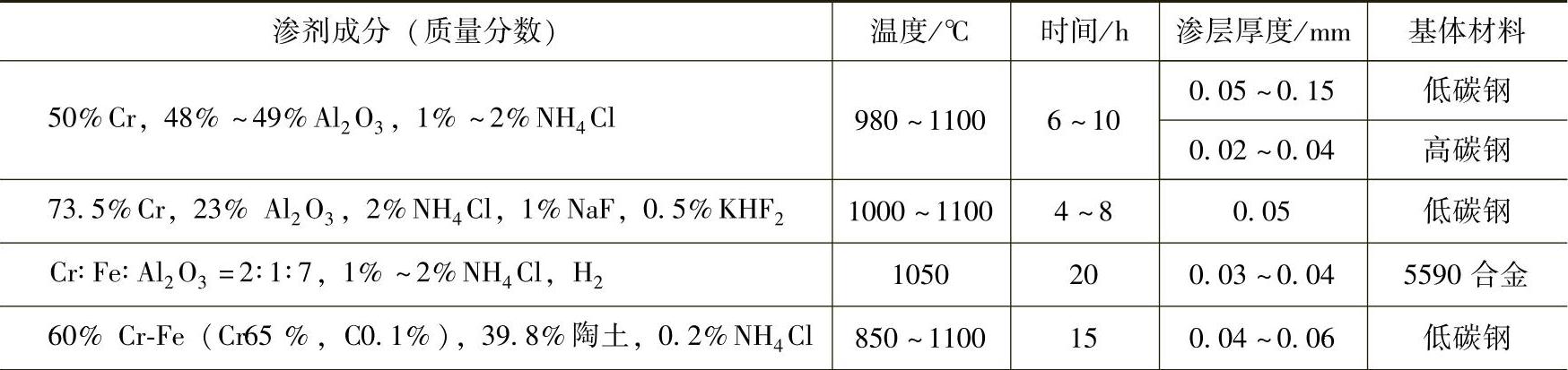

固体法渗金属是通过固体渗剂中欲渗金属原子与被渗金属相互作用而进行的,或者渗剂中反应还原出的金属原子在工件表面吸附、扩散渗入工件表面。固体渗钒、渗钛采用粉末填充法,不用专用设备,工件表面清洁,适用小批生产。表5-29为固体渗剂成分及工艺。(https://www.xing528.com)

表5-29 固体渗剂成分及工艺

(续)

固体渗钒剂有50%钒铁+10%环氟硼酸钾+6%氯化铵+1%铝粉+33%氧化铝,温度900~960℃,保温6h可得10~15μm VC层,硬度为2000~3700HV。此渗钒剂的缺点是用钒铁量太高,成本偏高。还有一种配方将钒铁降低到10%,其配方为10%V-Fe+2%CuCl2+2%NH4Cl+余Al2O3,处理T12钢950℃,4h获得13μm渗钒层。渗钒层脆性小于渗钛层和渗硼层。渗钒处理Cr12MoV钢冲头、拉伸不锈钢模具、制锁用模等效果很好。

固体渗钛剂成分为50%钛铁+5%氯化氨+5%过氯乙烯+40%氧化铝,于1000℃保温6h,T8钢可得到10μm的TiC层,显微硬度2400~4000HV。50%Ti-Fe+2%CuCl2+2%NH4 Cl+余Al2O3,1000℃、4h、处理T12钢获得16μm渗钛层。TiO2为渗钛剂,铝粉为还原剂,CaCl2为活化剂,1000℃、4h、处理T10钢获得20μmTiC渗层,硬度为2000HV。

3.渗锌

在一定温度下将锌原子渗入工件表面的化学热处理工艺称为渗锌。渗锌能显著提高钢铁对大气、淡水、海水、苯、油等有机物质的抗蚀性,并能改善对含硫介质的抗蚀性,是钢铁材料防腐的最经济的、使用最普遍的方法。渗锌与镀锌相比,渗锌层与基体结合牢固,硬度、耐磨性和抗蚀性均有提高。渗锌具有温度低、变形小、设备简单等优点。铁粉末冶金材料渗锌代替黄铜制作弹子锁的锁芯,对大气和潮湿空气的抗蚀性效果良好,在生产上大量使用。还可提高铜、铝及其合金的表面性能。

常用的渗锌的方法和工艺有粉末渗和热浸渗(液体渗锌)两种。粉末渗因为所需设备简单,操作方便,渗层均匀,表面光洁,成品率高,耐蚀性好,有一定耐磨性,特别适用于机械零件,如螺钉、紧固件、弹簧等以及疏松多孔的铁基粉末冶金零件。而热浸渗方法有生产成本低、效率高、操作简单、生产工艺可靠、易于实现机械化和自动化生产等优点,应用更广泛。

粉末渗锌是将表面清洁的工件埋入装有粉末渗锌剂的密封容器中,加热到300~440℃,保持一定时间,然后随炉冷却至室温。粉末渗锌剂的主要成分锌粉,加入一些惰性物质(如氧化铝)以防止渗剂与零件或锌粉之间的粘结,改善工件渗锌均匀性,没有氢脆,几乎没有变形。但粉末渗锌的缺点是工件装箱和取出操作时锌粉尘飞扬,工作环境差。常用粉末渗锌剂成分及工艺规范见表5-30。表5-30 常用粉末渗锌剂成分及工艺规范

机械能助渗锌比常规渗锌温度变化不大,仍为400℃左右,但保温时间明显缩短,如直径500mm的滚筒加热到温后,在400℃保温1.5h,即可达100μm以上的渗锌层,保温时间仅为常规1/10~1/8,节能效果十分显著,渗锌层组织是FeZn4化合物相。采用预抽真空和混有添加剂排出滚筒中空气办法,使渗锌件表面呈浅灰色,甚至呈白色。再钝化处理后,表面光滑,颜色变浅,有金属光泽,经抛光后金属光泽更显著。

4.渗铝

在一定温度下将铝原子渗入工件表面的化学热处理工艺称为渗铝。铝在室温就能发生氧化,形成的Al2O3膜能紧密地与基体金属结合一起,钢中含铝量达8%以上时,也能在其表面形成致密的氧化膜,因而具有良好的耐蚀性和抗氧化性。但是钢中铝含量过高,脆性大。渗铝是一种既可以保持工件基体的韧性,又可以提高工件表面的抗氧化和腐蚀能力的化学热处理方法,渗铝工件耐大气腐蚀性能比渗锌工件更好。渗铝还可改善铁基粉末合金、铜合金和钛合金的力学性能。用低碳钢渗铝后可代替价格较高合金的铬钢和镍铬钢制造某些零件。

渗铝件具有良好抗高温氧化性。低碳钢渗铝后,在780℃以下能够无限期使用,低于900℃能够长期使用,900~980℃以下工作,比未渗铝的工件寿命提高20倍,耐热钢渗铝后在980~1100℃的耐用度是未渗铝的5倍。渗铝层抗大气腐蚀优于渗锌,渗铝层还能抗H2 S、SO2、CO2、碳酸、硝酸、液氨、水煤气的腐蚀,特别抗硫化氢腐蚀的能力尤为显著。

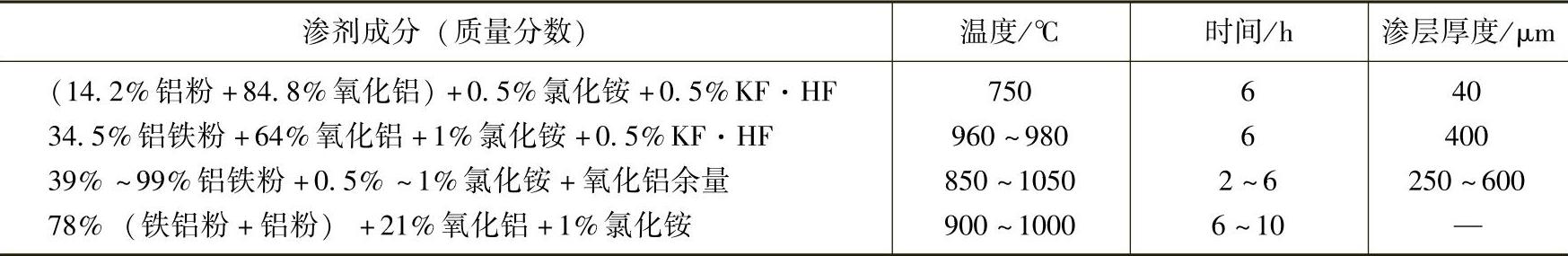

渗铝方法可分为渗铝和涂覆扩散渗铝两类,热镀铝在化学热处理中常称为液体渗铝。涂覆扩散渗铝是在工件表面热涂一层铝,再进行扩散退火。加热方法除一般的辐射加热外,高频感应加热和电流直接通过零件加热等快速电加热,大幅度地缩短了加热时间,对节约能源和降低成本效果显著。渗铝主要是固体渗铝,常用固体渗铝剂的成分及工艺见表5-31。图5-17所示为渗铝碳钢的耐腐蚀情况,图5-18所示为渗铝层显微硬度分布。

图5-17 渗铝碳钢的耐腐蚀情况

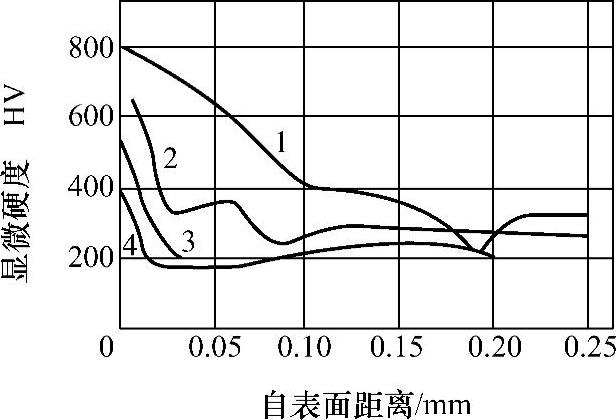

图5-18 渗铝层显微硬度分布

1—900℃粉末渗铝,6h;2—900℃粉末渗铝,3h3—900℃粉末渗铝,1h;4—900℃粉末渗铝,4h

表5-31 常用固体渗铝剂的成分及工艺

粉末渗铝是应用较早的一个传统工艺,用填充法把工件埋在60~200目之间粒度铝粉或铝铁合金粉、氧化铝的粉末状的渗铝剂中,然后加热到900~1050℃保温数小时,其渗入机制与其他粉末渗金属相似。供铝剂为铝粉或铝铁合金粉,提供渗剂的铝原子;采用氯化铵催渗活化被渗工件表面;填充剂采用氧化铝(Al2O3)或高岭土粉末,具有防止金属粉末粘结和调节渗剂活性的作用。

用快速电加热可以实现快速渗铝,是将电流直接通过工件和渗剂,或用高频感应电流将有铝涂层的工件加热,利用快速电加热可以缩短渗铝周期。电快速加热渗铝可以通过调整加热速度改变渗层的含铝量、相的成分和渗层组织、清除表面脆性区等。可以进行局部渗铝,从而可以保持零件的心部组织与性能不变,减少零件变形,易实现自动化。例如:用电加热于1100℃,保温5min渗层为160~170μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。