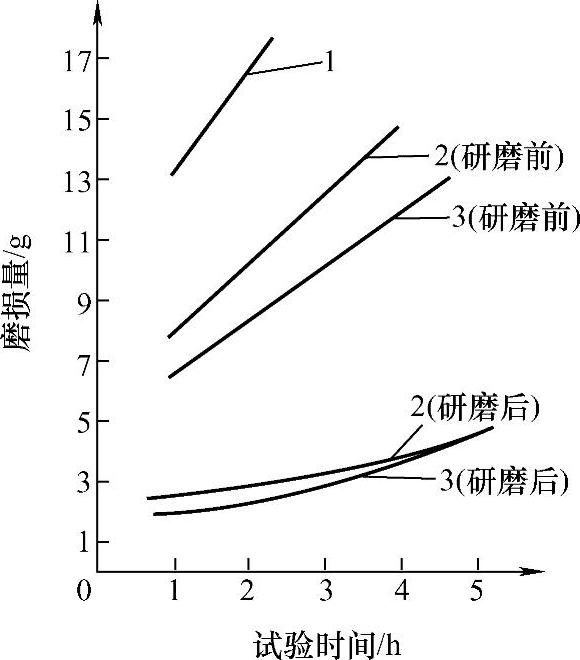

硫化层是由FeS和Fe2S组成,硫化层的变形阻力小,易沿滑动方向流动,起润滑作用,摩擦系数约为0.15,具有良好的减摩性和抗擦伤能力。在金属表面与金属表面的直接接触过程中,可避免金属咬合。但是硫化层的这些优越性能必须在零件表面具有较高的硬度配合下,才能充分体现出来,因此硫化大多是在工件整体强化或表面强化(如淬火、表面淬火、渗碳+淬火、渗氮和氮碳共渗等)之后进行;或者与渗氮、氮碳共渗同时进行。前者属于复合处理,后者分别称为硫氮共渗和硫氮碳共渗。硫氮共渗是将渗硫与渗氮相结合的共渗工艺。硫氮共渗层的外层主要是渗硫层,摩擦系数小,耐磨性好,抗咬合能力与擦伤能力强,渗层的里层是硬度高的渗氮层,因而兼有渗硫层和渗氮层的优点,图5-8所示为45钢硫氮碳共渗层的耐磨性。白亮层脆性大,生产上应当尽量避免。

硫氮共渗可采用气体法和液体法。气体硫氮共渗的介质为氨气和硫化氢气体。气体离子硫氮共渗在离子渗氮炉中进行,由两个管道分别通入H2S和NH3。硫化氢是由盐酸与硫化铁作用而产生,比例为NH3∶H2S=9~12∶1(体积分数),氨分解率为15%,(530~560℃)处理(1~1.5h),可得20~40μm的渗层,经硫氮共渗处理的高速工具钢表面硬度为950~1050HV。

图5-8 4 5钢硫氮碳共渗层的耐磨性

1—淬火、回火 2—盐浴硫氮碳共渗 3—气体氮碳共渗

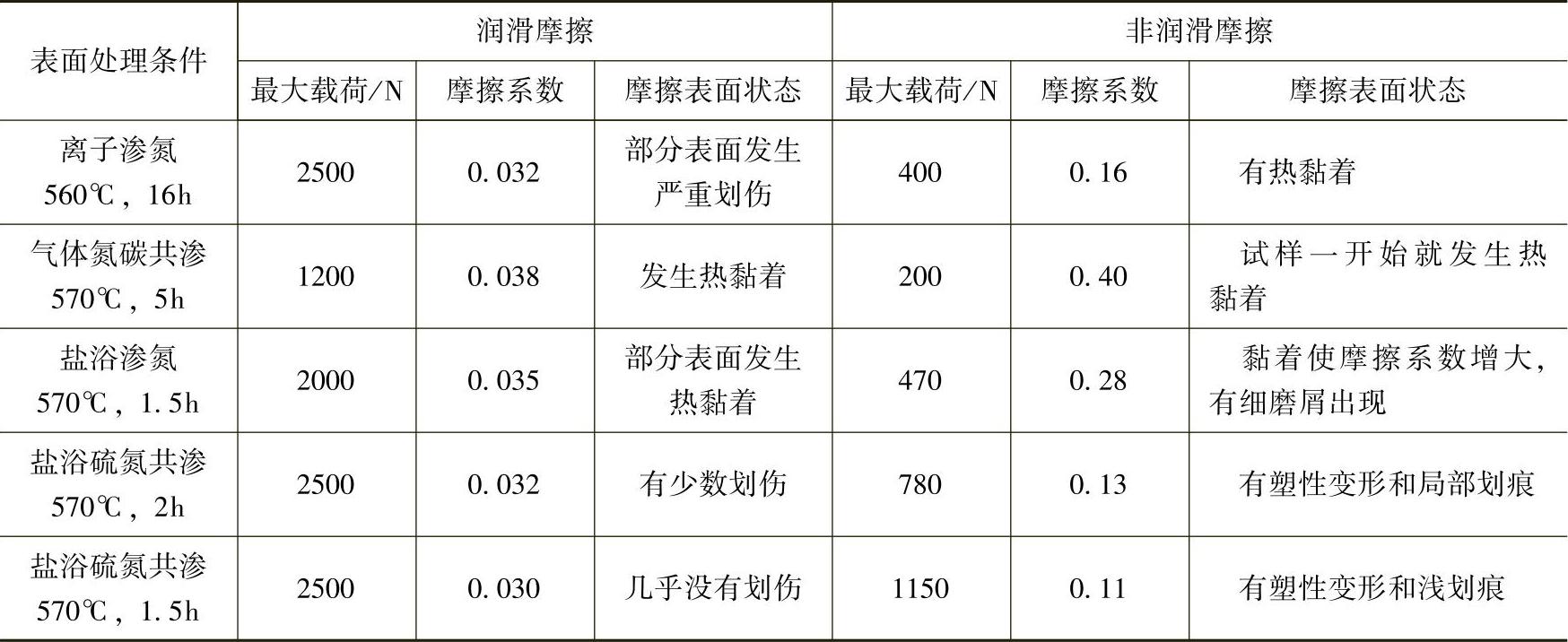

液体硫氮共渗常用BaCl230%+NaCl 20%+CaCl250%。添加5%~10%FeS,并在盐浴底部通入氨气(1~3L/min),(540~560℃),保温0.25~2h。液体硫氮共渗多在高速工具钢刀具及Cr12型钢的模具热处理之后进行。表5-19为45钢硫氮共渗与其他处理工艺的摩擦磨损性能对比。(https://www.xing528.com)

表5-19 45钢硫氮共渗与其他处理工艺的摩擦磨损性能对比

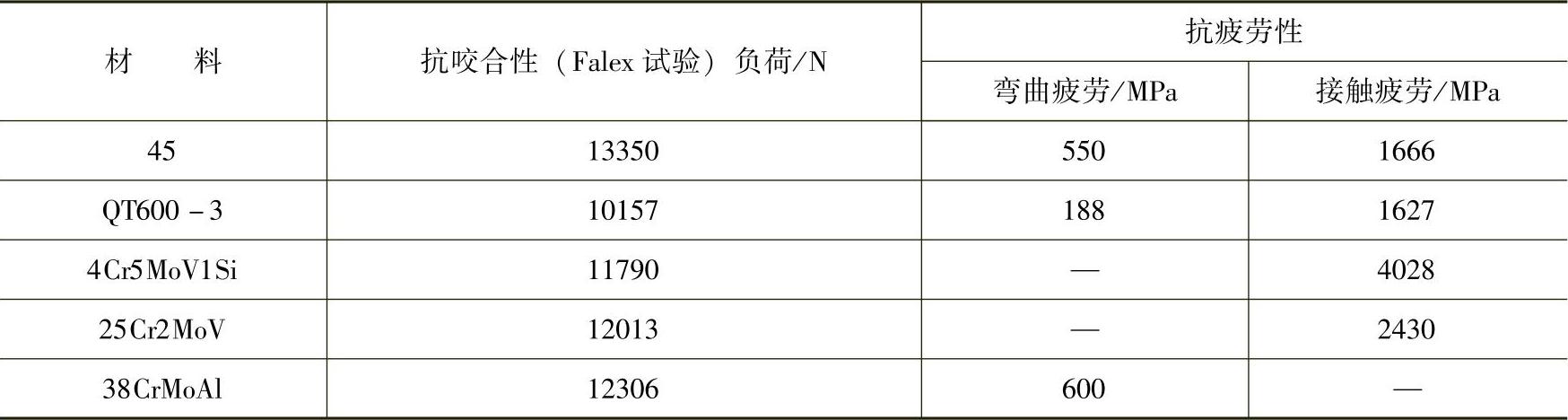

在氮碳共渗的基础上加入含硫的渗剂可以实现硫氮碳共渗,硫氮碳共渗也叫渗硫氮碳共渗,主要有气体法、液体法,也可采用固体法。其组织的组成与渗剂的组成有关。以渗硫为主时表层有FeS或FeS与a-Fe;以渗氮为主时,有Fe2(N、C)与Fe4(N、C);以渗碳为主时形成Fe3(C、N)。气体法可用井式渗碳炉,常用滴入法。使用的渗剂有三乙醇胺(1kg)和乙醇(1kg)溶解20g尿素滴入炉内,并通入一定量的氨气,提高氮原子浓度。对高速工具钢刀具和模具钢的模具,一般以540~560℃,1~3h共渗工艺为宜。结构钢的共渗温度可稍高一点。液体法无污染硫氮碳盐浴法应用效果也非常好,如3Cr2W8钢制铝合金压铸模在560~570℃进行2~3h,化合物层致密区最高硬度1000HV;Cr12MoV钢制造冲压模,在520~530℃进行3~4h,化合物层致密区最高硬度1050HV。表5-20为部分材料硫氮碳共渗层的抗咬合性及抗疲劳性能。

表5-20 部分材料硫氮碳共渗层的抗咬合性及抗疲劳性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。