渗氮常称为渗氮,就是将工件放在含氮介质中,加热到较低温度(480~600℃),使氮渗入其表面,形成以渗氮物为主的渗层。有些钢种的渗氮层硬度高达1000~1200HV,渗后不必进行提高硬度的淬火处理。渗氮层的高硬度是因高硬度渗氮物弥散分布在基体中所造成的,随渗氮温度升高,渗氮物片厚度增加,与母相的共格关系开始破坏,硬度降低。渗氮层的耐磨性远高于渗碳层,渗氮工件的变形小,处理后不再进行加工就可以使用,高精度的工件也只需要精磨、研磨或抛光。在渗氮层中形成大的残余压应力,有利于提高零件的疲劳强度。渗氮温度一般稍低于淬火钢的回火温度范围。调质状态的结构钢渗氮时,工件心部保持了调质状态的回火索氏体组织,在得到高硬度表面的同时具有良好的综合机械性能。

渗氮层具一定热硬性,在500℃以下能长时期保持高硬度。在600℃短时间加热,硬度也不降低,而当温度超过600~625℃时,由于高弥散分布的渗氮物的聚集,而使渗氮层硬度下降。为了工件心部具有必要的力学性能,渗氮前一般要进行调质处理,获得回火索氏体组织。渗氮往往是最后一道工序,因而渗氮前要求加工到足够的精度,为了消除加工应力和减少渗氮过程的变形,一般在机械加工后要进行1~2次除应力回火。

根据渗氮的目的,可分强化渗氮(硬渗氮)和抗蚀渗氮,对要求表面硬度高、耐磨性好、热处理变形小的高精度工件,多采用强化渗氮,如精密机床的主轴、镗床的镗杆、发动机缸套、油泵的分配轴等。为了提高碳钢、合金钢、塑料模具钢及电工钢工件的抗蚀能力,则对其进行抗蚀渗氮。抗蚀渗氮适用于对抗蚀性要求不太高的小零件,如仪表、打字机、缝纫机的零件。抗蚀渗氮是在工件表面获得0.015~0.06mm厚的致密的、化学稳定性好的ε相渗氮层。对潮湿空气、过热空气、海水、气体燃烧产生的气体具有一定耐蚀能力。抗蚀渗氮温度比强化渗氮的温度高(550~650℃),渗氮后可以快冷。

渗氮用钢中常加入铬、钼、钨、钒、钛、铝等形成稳定渗氮物的元素。这些元素与氮形成高硬度、弥散分布的AlN、MoN、Mo2N、WN、W2 N、CrN、Cr3 N等渗氮物,能提高渗氮层的硬度和强度,其中铝、铁、钒的渗氮物尤为显著。钢中加入钼和铝,可改善扩散层性能。38CrMoAl是最典型的渗氮钢种,38CrMoAl钢于560℃渗氮后,在渗氮层中形成与母相有一定取向关系的片状渗氮物,片厚约为5~6nm,硬度可达1000~1200HV。为克服该钢脆性大的缺点研制的30CrAl(0.5%Al)、25CrMoAl(0.5%Al)等钢。含钛钢在600℃渗氮3~6h后,渗氮层硬度为850~1000HV,深度为0.3~0.45mm,含钛渗氮钢渗氮温度可提高到650℃,渗氮时间可缩短到6~10h,硬度为1000HV,层深为0.50mm左右。

1.气体渗氮

将氨气连续通入渗罐内,在渗氮温度下,氨气在工件及罐壁的催化作用下发生分解:

2NH3→2N+3H2

生成的活性氮原子N被工件表面吸附,渗入后形成渗氮层。剩余的氮原子则结合生成N2和H2一起排出炉外。NH3的分解率为15%~40%时,钢对N的吸收速度较快。渗氮温度愈高,扩散愈快,获得的渗氮层愈深。但是渗氮温度升高,特别是高于550~600℃时,合金渗氮物将发生聚集长大,导致硬度显著下降。根据渗氮时温度及渗剂供给情况通常把渗氮分为一段、二段及三段法,对38CrMoAl钢来说,一般取510~520℃等温渗氮,时间长达70~80h,称为一段渗氮。一段渗氮的工件硬度高,变形小,适用于坐标镗床主轴、轴套等精密件。为了加快扩散速度,有的将后半期的渗氮温度提高到550~560℃,称为二段渗氮,渗氮时间能缩短到50~60h,但表面硬度有所降低,二段渗氮的变形较大,适用于短粗的结构件,如磨床的磨头轴。由于二段渗氮表面硬度有所降低,又有将二段渗氮后期温度降到520~530℃的,即三段渗氮。在调整渗氮温度的同时,对渗剂的流量进行适当调整,还可以达到提高表面硬度,降低渗层脆性及调整过渡层浓度梯度的目的。气体渗氮的缺点是时间长,渗氮表层脆性大,表5-10和表5-11为抗蚀渗氮工艺及气体渗氮工艺规范。

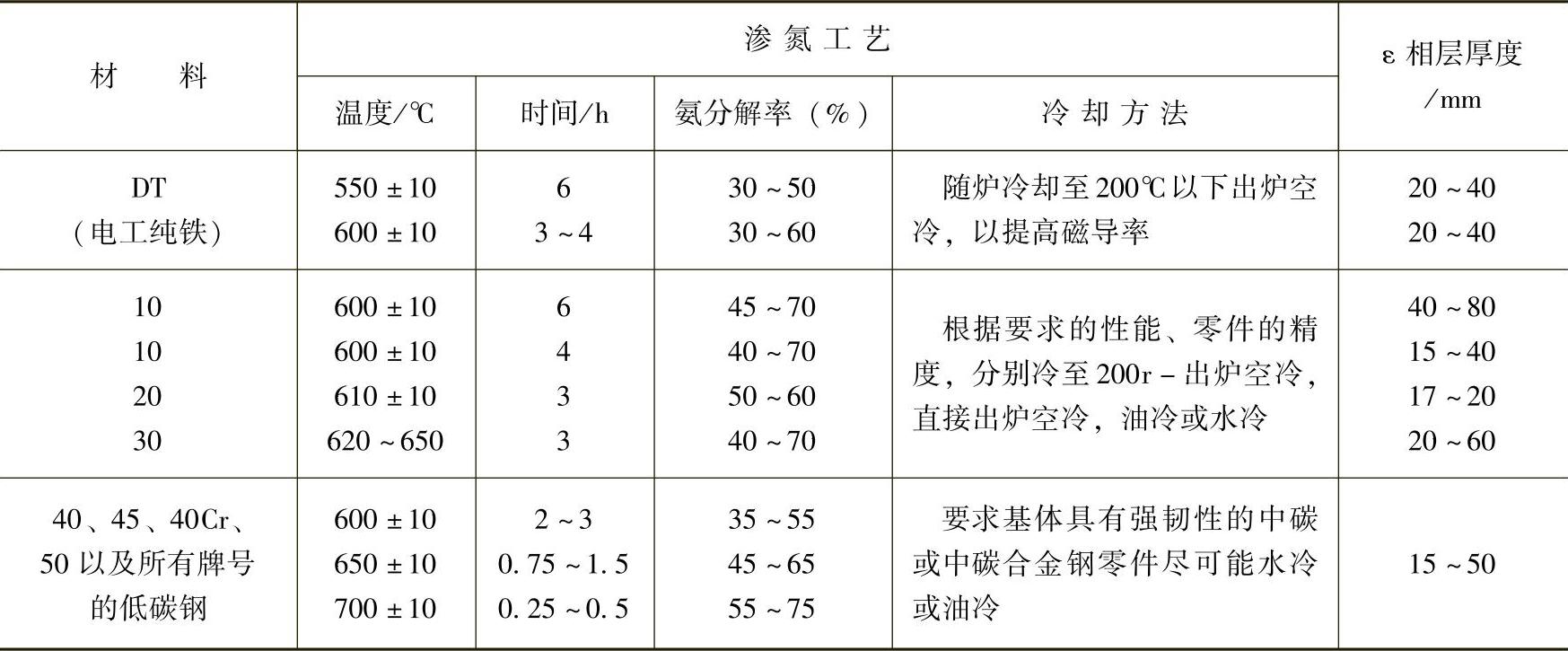

表5-10 抗蚀渗氮工艺

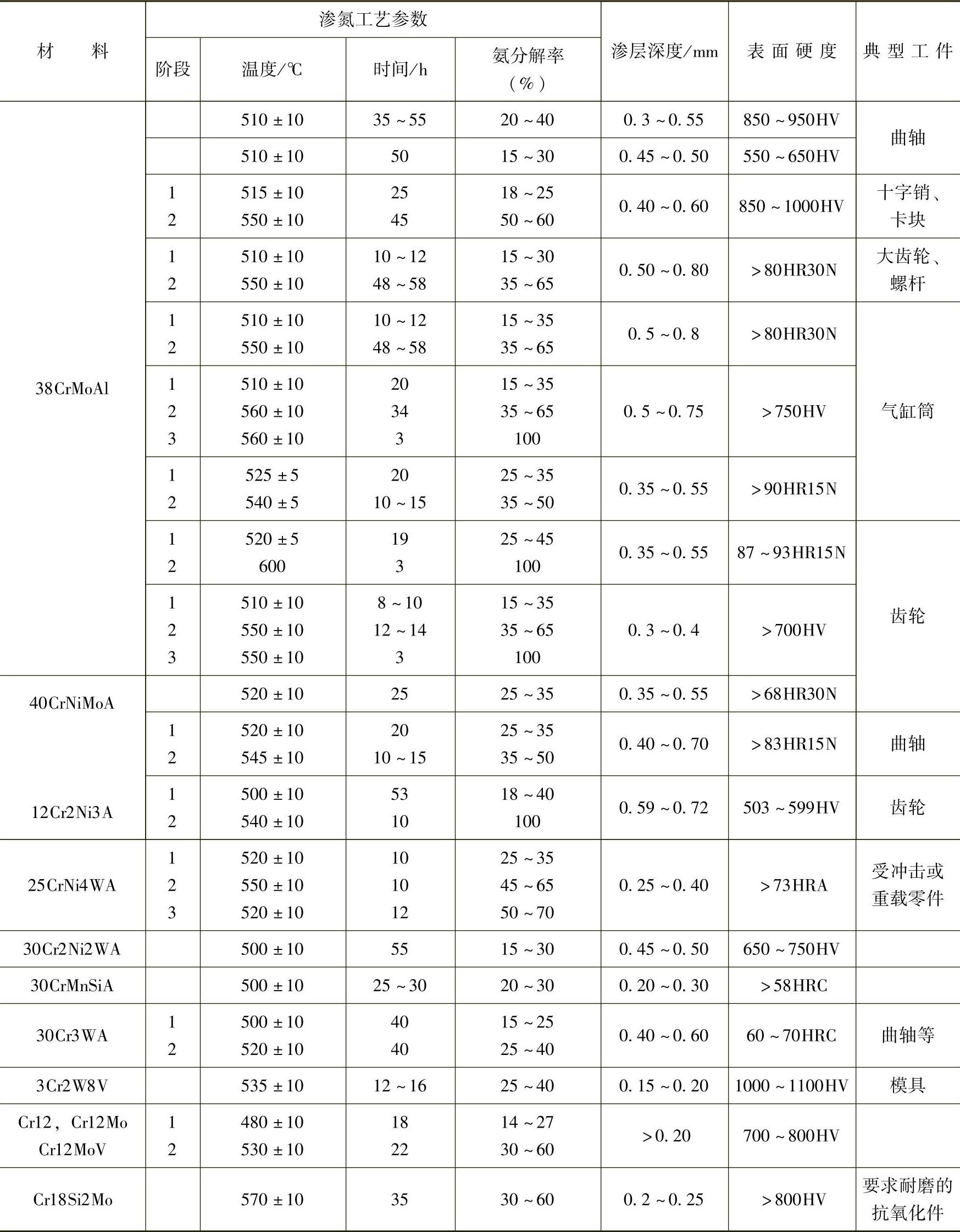

表5-11 常用结构钢和工具钢的气体渗氮工艺规范

2.离子渗氮

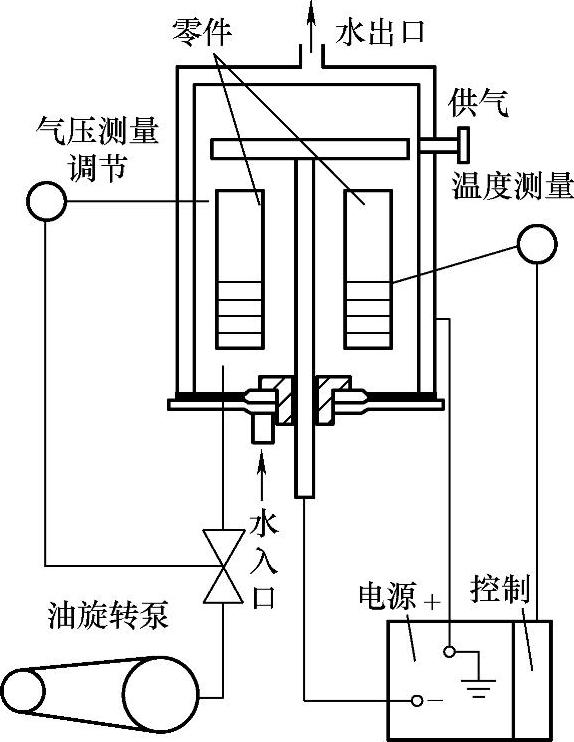

辉光放电是稀薄的气体分子和原子在电场中电离,不断产生带电体,以及它们之间互相撞击,在阴极与阳极之间引起连续的放电电流,使气体由绝缘体变为良导体的现象。离子渗氮是利用高压电场在稀薄的含氮气体中引起的辉光放电,使氮渗入工件表面的工艺过程。离子渗氮是一项较成熟的工艺,离子轰击化学热处理的特点是渗速快,温度低并范围宽,渗层浓度和组织易控制,渗层脆性较小,变形小,节能,耗气量少,污染较少等,为此,离子渗氮的应用在逐步扩大,气体渗氮件已逐步被离子渗氮代替。图5-4为离子渗氮设备示意图。

铸铁件和不锈钢件可以用离子渗氮提高其耐磨性。离子渗氮还可以提高钛合金的耐磨性。但设备较复杂,投资较大,过程中的温度分布不均匀及温度控制的准确性还有待于解决。离子渗氮已经广泛用于热锻模、冷挤压模、压铸模、冲压模等,可以大幅度提高模具寿命。离子轰击渗氮温度降低到450~500℃,工件变形小,有的称为低温离子轰击渗氮。冲击负荷较小的刀具,如拉刀、钻头、铣刀、铰刀等经低温短时离子渗氮后,能获得无化合物层的渗层组织,提高其使用寿命,效果良好。(https://www.xing528.com)

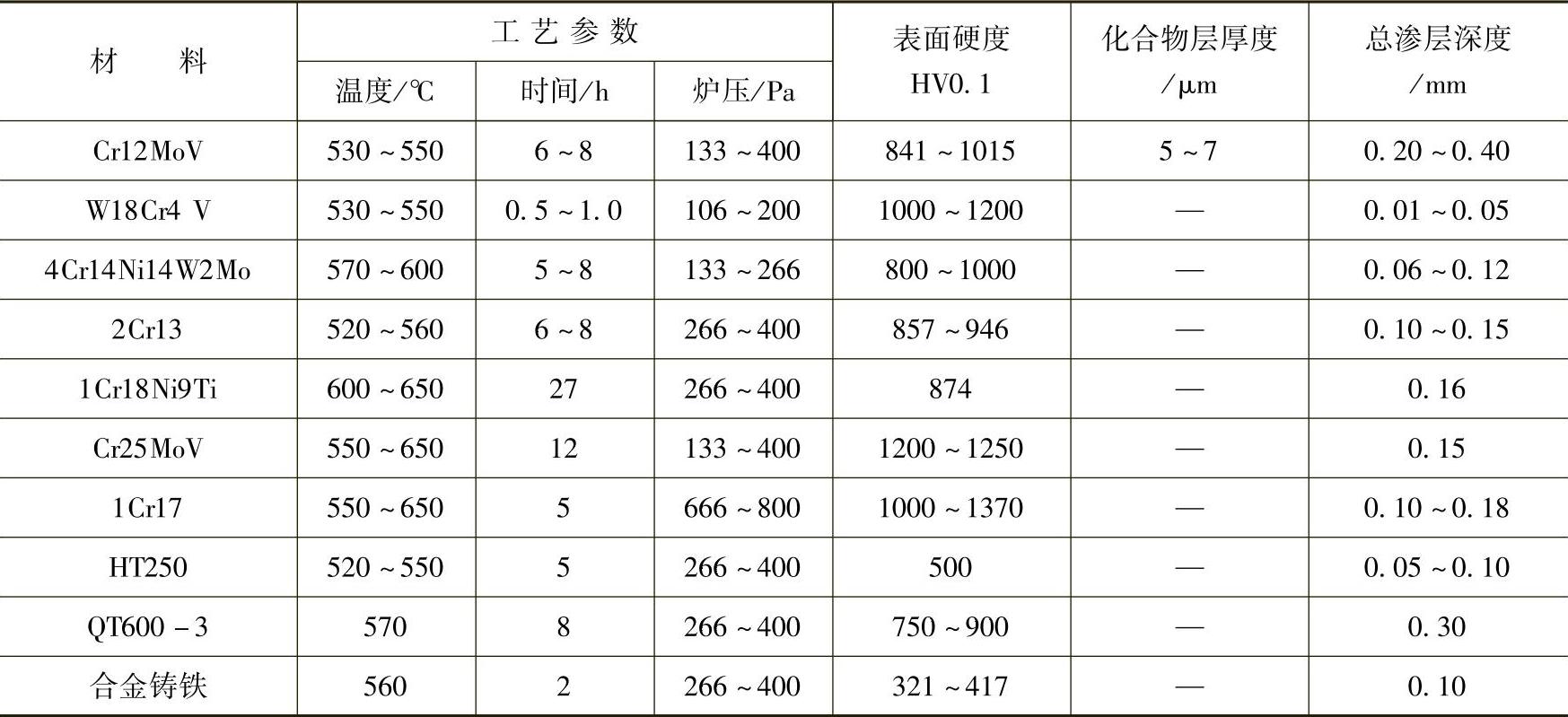

离子渗氮时,先用真空泵将炉罐内抽至气压为133~1330Pa,罐壁为阳极,工件放在罐内底盘为阴极,它们之间电压为400~1100V。工作气体为氨或氮、氢混合气,在高压直流电场作用下,电子移向阳极,氮、氢的正离子移向阴极(工件)。正离子移到工件前几毫米处,由于急剧地电压下降,以很大的速度冲击工件表面,动能转换为热能,把工件表面加热到所需的温度。由于离子轰击,在表面层的0.05mm深度内产生高密度的空位和位格,降低了扩散激活能、扩渗加速,在渗氮过程的前20h内比普通气体渗氮快3倍。在离子轰击的过程中,一部分氮原子被吸收,直接渗入工件表面;另一部分氮原子引起阴极溅射。被溅射出的铁原子与氮原子(或氮离子)相结合,在工件表面形成呈蒸发状态的高氮相FeN。FeN在高温和离子轰击下除释放一部分氮气外,另一部分氮不断向工件内部扩散,依次形成下列各相:FeN、Fe2N、Fe3N、Fe4N。离子渗氮可通过控制有关因素,调整氮与氢的比例,使氮含量在10%以下,可以得到韧性好、强度高的γ′相组织,得到硬度高、脆性低的渗氮层组织。表5-12给出几种材料的离子轰击渗氮工艺参数。

图5-4 离子渗氮设备示意图

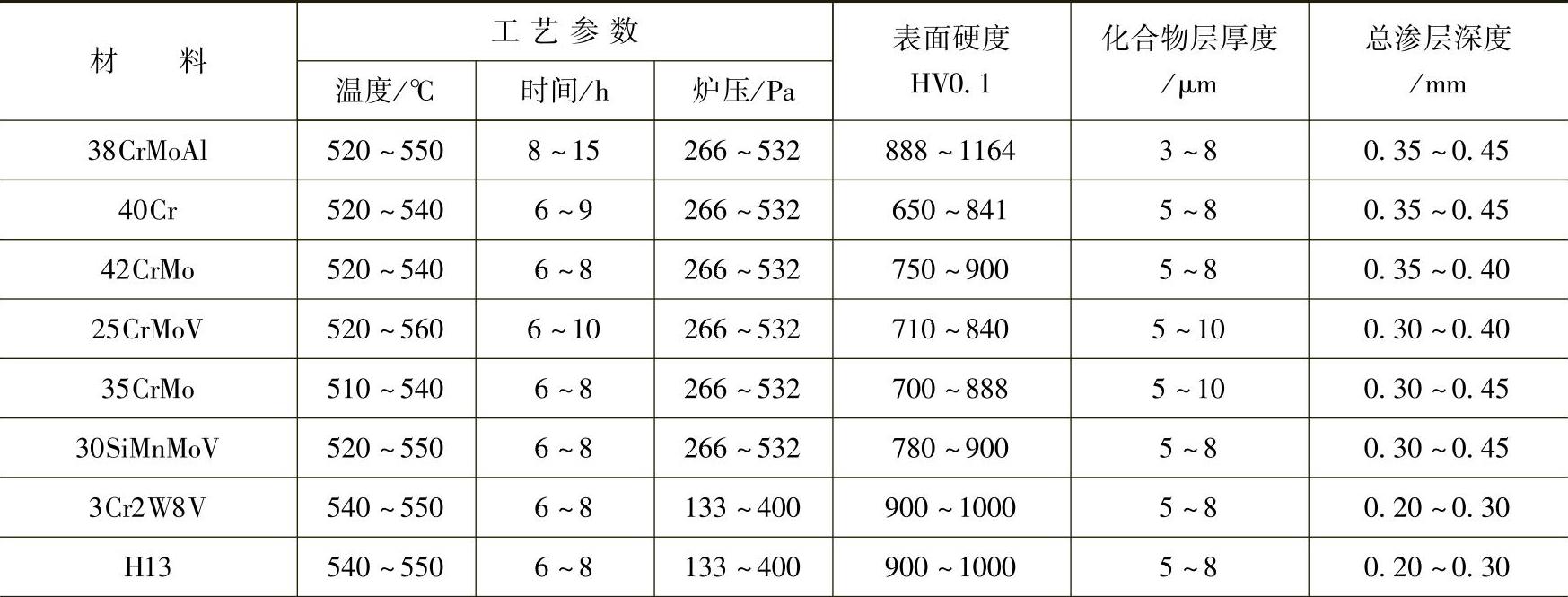

表5-12 几种材料的离子轰击渗氮工艺参数

(续)

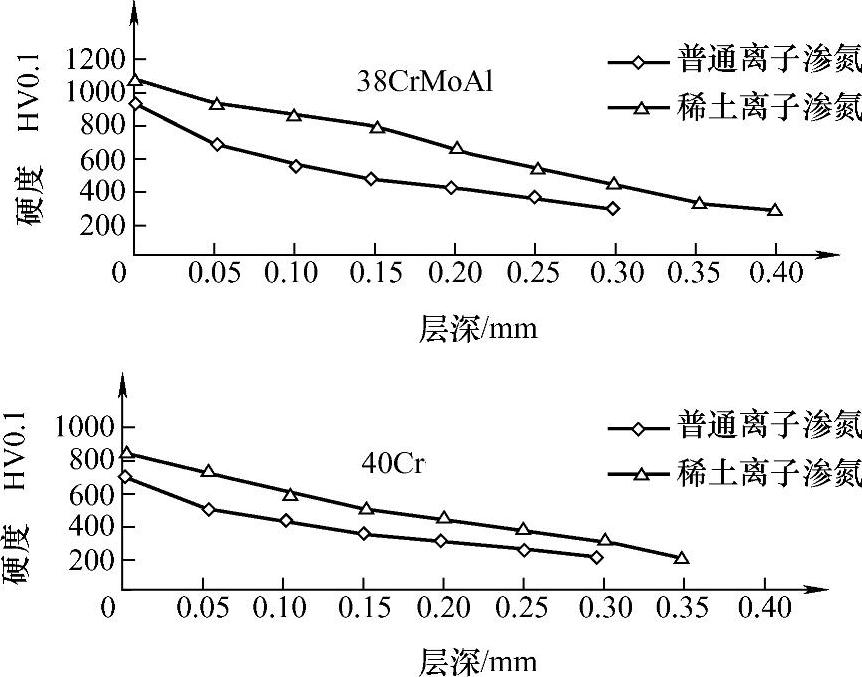

离子渗氮处理的速度较快,但总的来讲,化学热处理是一个时间很长的过程,能耗大,因此,已有一些离子渗氮的催渗技术被开发,并在生产中获得应用,其中较突出的是稀土催渗离子渗氮工艺,图5-5所示为稀土离子渗氮与普通离子渗氮的层深。稀土离子渗氮渗层的表层晶粒得以细化,各种晶体缺陷的增加,使渗氮速度和表面硬度增加。稀土对离子渗氮的催渗作用已被大量试验所证明,渗速可提高20%~30%。

图5-5 稀土离子渗氮与普通离子渗氮的层深艺条件下的渗层深度见表

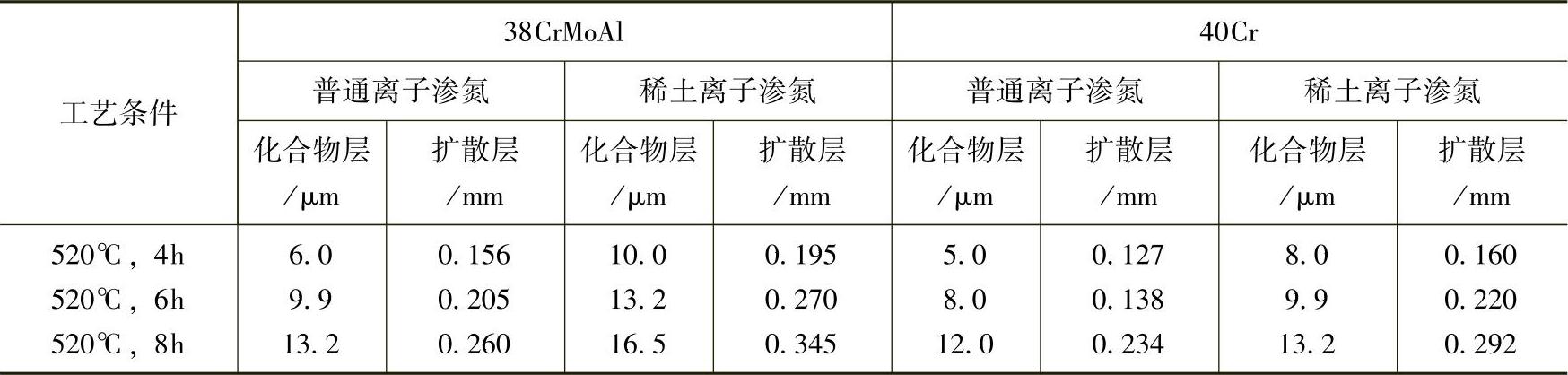

稀土是一类原子结构非常独特的元素,一般认为,它对离子渗氮的气相活化、活性原子吸附及扩散三个过程均有影响。用于离子渗氮的一般为La、Ce等稀土化合物。可先将稀土化合物溶于有机溶剂,制成饱和溶液后,再按一定的比例将其混合于易挥发的有机溶液中(如丙酮等)依靠负压吸入炉内,稀土混合气的比例不超过10%,不同工内,稀土混合气的比例不超过10%,不同工艺条件下的渗层深度见表5-13。

表5-13 不同工艺条件下的渗层深度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。