碳氮共渗处理是将工件放在能产生碳、氮活性原子的介质中加热并保温,使工件表面同时吸收碳和氮原子并向内部扩散,形成具有一定碳氮浓度和一定厚度的渗层,然后按适当方式冷却(一般是直接淬火)的方法。碳氮共渗一般指的在700~880℃进行的中温碳氮共渗过程。碳氮共渗是以渗碳为主,其目的与渗碳相近,在保持工件内部具有较高韧性的条件下,得到高硬度、高强度的表面层,以提高工件的耐磨性和疲劳强度,延长工件使用寿命。

碳氮共渗主要是气体法,也有液体法和固体法。本节重点介绍中温(760~880℃)气体碳氮共渗工艺。与渗碳相比,碳氮共渗有下列特点:

1)渗层的深度由于氮的渗入而增加。在相同的温度和时间条件下,碳氮共渗层的深度远大于渗碳层的深度,提高了渗层中的碳浓度;

2)渗层的相变温度(A1及A3点)由于氮的渗入而降低。使碳氮共渗温度低,共渗后奥氏体晶粒不致长大,可以直接淬火,变形小,渗层较薄一般在0.25~0.6mm范围;

3)共渗层的淬火组织,一般是由细针状(或隐晶)马氏体、适量碳渗氮合物及残留奥氏体组成,具有高耐磨性;

4)渗层的Ms点因氮的渗入而降低,因此表层残留奥氏体较多。

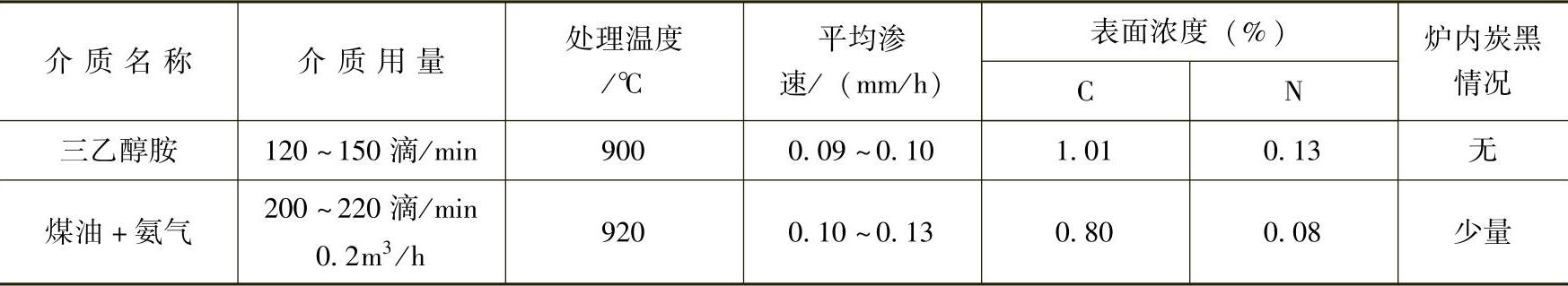

(1)设备及渗剂 将渗碳设备略加改装,增加含氮介质的注入通道即可实现气体碳氮共渗,气体碳氮共渗工艺与气体渗碳差不多,气体碳氮共渗使用的介质见表5-7。

表5-7 气体碳氮共渗常用介质

(https://www.xing528.com)

(https://www.xing528.com)

煤油+氨气及三乙醇胺等几种不同介质对碳氮共渗工艺性能及渗层表面碳、氮浓度的影响见表5-8。该试验采用JT-90井式气体渗碳炉,试样材料为20Cr,碳、氮浓度为表面至0.1mm深度内的平均值。根据此表所列数据可知,煤油+氨气比较适合于大批量生产。如果生产批量不大,则可采用工业三乙醇胺,虽然价格较高,但可直接使用井式渗碳炉的滴注装置,不需要另外增加供氨设备。

表5-8 不同介质对碳氮共渗工艺性能及渗层表面碳、氮浓度的影响

(2)气体碳氮共渗温度和时间 碳氮共渗温度的选择应同时考虑工艺性和工件的使用性能,如共渗速度、工件变形、渗层组织及性能等。生产中采用的共渗温度一般均在820~880℃范围内,此时,工件晶粒不致长大,变形较小,渗速中等,并可直接淬火。温度愈高,为达到一定厚度渗层所需时间愈短,但工件变形增大,当温度高于900℃时,渗层中氮含量很低,渗层成分和组织接近渗碳。确定共渗温度后,则保温时间主要取决于渗层深度要求,随着时间延长,渗层内碳、氮浓度梯度变得较为平缓,有利于提高工件表面的承载能力。但时间过长,易使表面碳、氮浓度过高,引起表面脆性或淬火后残留奥氏体过多。

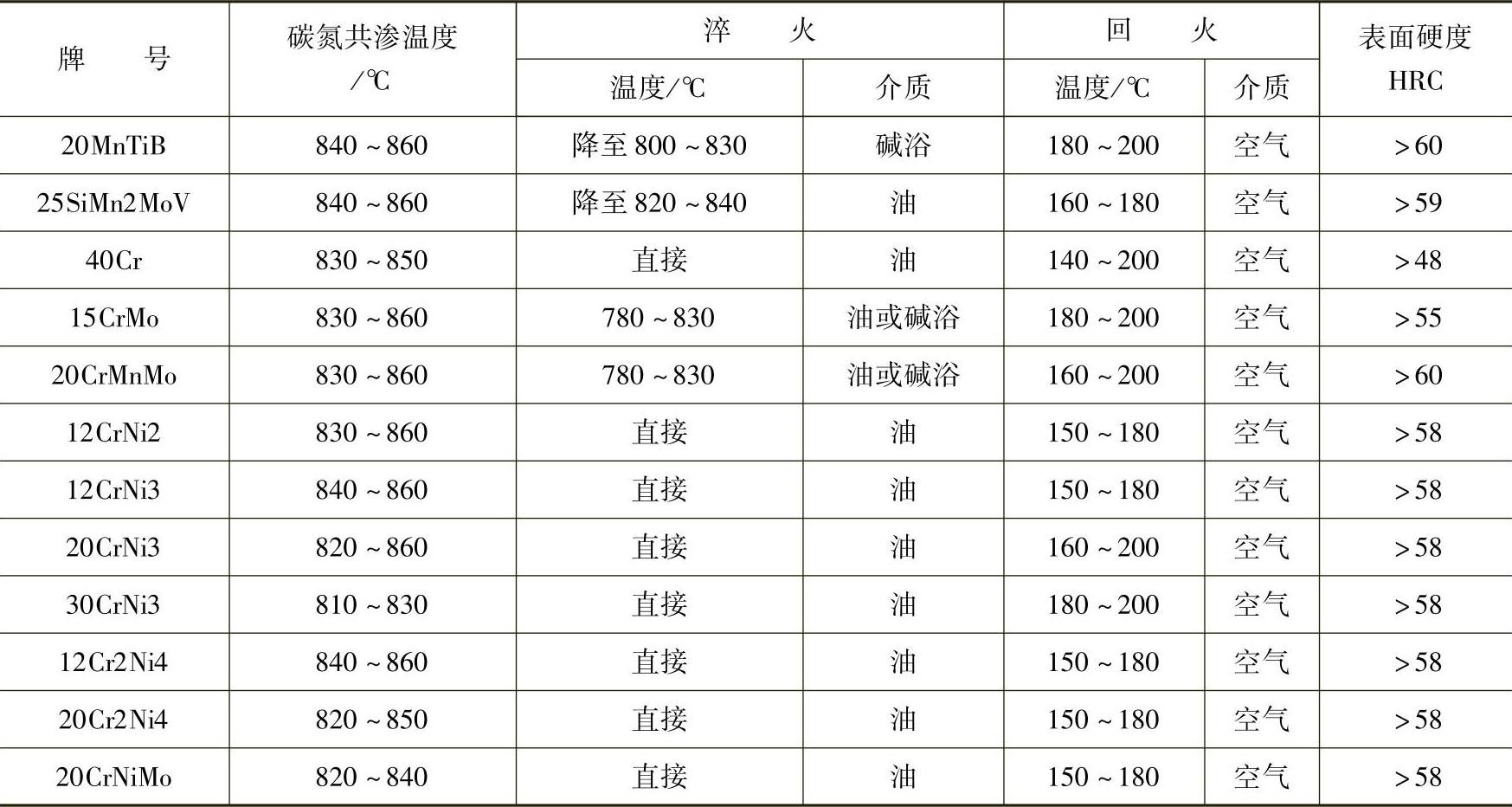

(3)碳氮共渗后的热处理 为使工件具有较高强度和耐磨性,必须通过淬火使渗层转变为含碳、氮的马氏体,心部为低碳马氏体、贝氏体或珠光体组织,并通过低温回火,适当提高钢的韧性使表面达到高硬度、高耐磨性,而心部保持良好的韧性。因碳氮共渗温度比渗碳低,一般不会发生晶粒长大,共渗后大都可以进行直接淬火。碳氮共渗后的热处理应能保证工件获得要求的组织及性能,并尽量减少变形量。表5-9列出了常用结构钢碳氮共渗及后续热处理规范、表面硬度。

表5-9 常用结构钢碳氮共渗及后续热处理规范

由于氮使耐回火性提高,故碳氮共渗后的工件可在较高温度回火。一般情况下,共渗后的齿轮在180~200℃回火,以减少脆性并保证表面最低硬度高于58HRC;紧固件在260~430℃回火,以提高抗冲击性能。表面需磨削加工的工件也应回火,以减少磨削时的开裂倾向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。