渗碳是将低碳钢(含碳量w(C)通常为0.1%~0.25%)的零件,在渗碳介质(渗碳剂)中加热到900~950℃,使碳原子渗入其表面层,表面获得高碳渗层,即获得高淬硬性,然后再进行淬火并低温回火。渗碳淬火后工件表面层获得高碳回火马氏体,而零件心部获得低碳马氏体(或铁素体及托氏体),在保持心部基体高韧性的条件下获得了表面层的高硬度,从而提高零件的疲劳强度和耐磨性。

渗碳一般分为气体渗碳、固体渗碳、及其他渗碳方法。实践证明,渗碳层的碳浓度应在0.8%~1.1%,最好是0.85%~1.05%。表面碳浓度低,耐磨性与疲劳强度不足;表面碳浓度过高,渗碳层脆性增加,容易出现网状或块状碳化物。

渗碳层深度通常是在0.5~2mm,其波动范围不应大于0.5mm。渗碳层深度小于0.5mm时,渗碳不易控制,应采用碳氮共渗。渗层深度大于2mm时称为深层渗碳,如特大型渗碳轴承的渗碳层为3.5~5mm。

为了在保持心部韧性的条件下表面能有高的硬度和耐磨性,渗碳后必须淬火,随后进行低温回火。本质细晶粒钢,如20CrMnTi钢渗碳后奥氏体晶粒还比较细,可以出炉或出炉预冷到高于Ar1或Ar3(760~850℃)后直接淬火。本质粗晶粒钢,渗碳后要立即出炉或降温到860~880℃出炉,冷却到室温后再重新加热淬火,这种工艺方法称为一次淬火,使用得比较广泛。

1.气体渗碳

气体渗碳剂来自于滴入渗碳炉内的液体或直接通入炉内的气体。这些物质在渗碳炉内形成含有CO、CH4、H2、N2以及少量CO2、H2 O等混合气体。渗碳气体中的CO能通过下列反应,产生活性炭原子[C]

2 CO→CO2+[C]而CH4等饱和气态碳氢化合物,在渗碳温度下分解,生成活性炭原子[C]

CH4→H2+[C]

实践表明,CH4是比CO渗碳能力强的气体。但渗碳介质中CH4的等饱和碳氢化合物含量过高,则分解出活性炭原子过多,工件表面来不及吸收,将形成炭黑沉积在工件表面上,影响渗碳的进行。

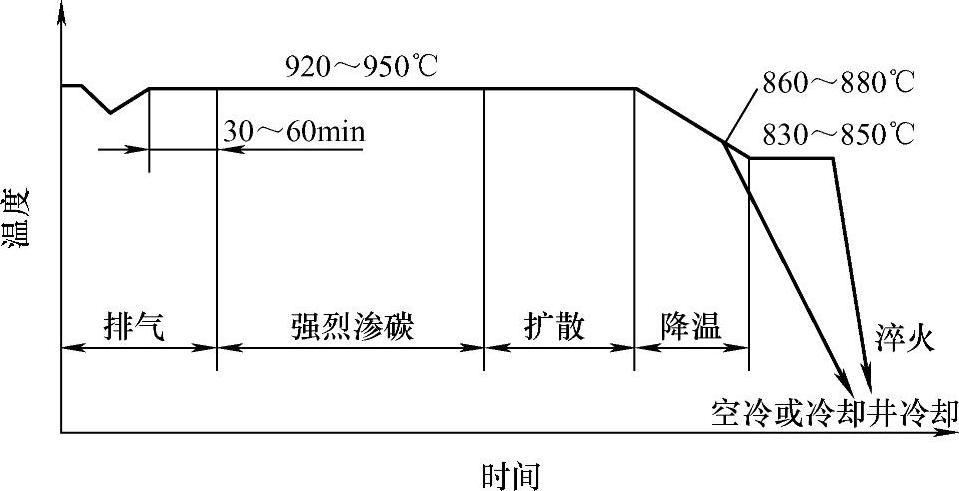

图5-2 井式炉气体渗碳典型工艺

(1)滴入式渗碳 把有机化合物液体直接滴入或用燃油泵以雾状喷入炉内,在高温下发生热解,由产生的气体使工件表面渗碳。图5-2所示为井式炉气体渗碳典型工艺,这是一种设备简单、操作方便的气体渗碳法。煤油是使用较普遍的滴入式渗碳剂,用含硫量小于0.04%的照明煤油或渗碳专用煤油,一般通过调节滴量控制碳势。近来,采用滴入两种有机液体,一种液体,如甲醇、乙醇,分解后产生渗碳能力较弱、还原能力较强的稀释气,又称为载气;另一种液体如丙酮、醋酸乙酯、煤油,形成渗碳能力较强的富化气。应用红外线仪分析气氛成分,并调节两种液体的比例,实现可控气氛渗碳。滴入式气体渗碳主要用于井式炉,大批量生产的连续炉也开始试验。我国滴注式渗碳大多应用在井式气体渗碳炉上,其工艺过程主要分为

1)排气。工件入炉后应尽快排除炉内空气,以防工件氧化。通常采取加大渗剂流量的方法,使炉内氧化性气氛迅速减少(加大吸热式保护气流量,或以甲醇代替煤油、苯等大量滴入)。排气不好,会造成渗碳速度慢,渗层碳含量低等后果。

2)强烈渗碳。排气阶段结束后即可关闭试样孔,进入渗碳阶段或称强烈渗碳阶段,其特点是渗碳剂滴量较多或气氛较浓,保持炉气有较高碳势,使工件表面碳浓度高于最终要求,增大碳浓度梯度,强烈渗碳阶段的时间长短主要取决于模具渗碳层的要求。

3)扩散。渗碳进入扩散阶段后,应减少渗剂量或降低碳浓度,即保持预定的碳势。此时炉气渗碳能力降低,表层过剩的碳继续向内部扩散,最后得到要求的深度及合适的碳浓度分布。

4)降温出炉。对于可直接淬火的工件渗碳后应随炉冷至适宜的淬火温度并保温15~30min,使工件内外温度均匀后出炉淬火。对于需重新加热淬件,可自渗碳温度出炉后在空气中冷却或入缓冷罐。为减少工件表面氧化、脱碳和变形,也可保持扩散阶段的渗剂流量并随炉降温至500~550℃再出炉。表5-2为渗碳后常用冷却方式。

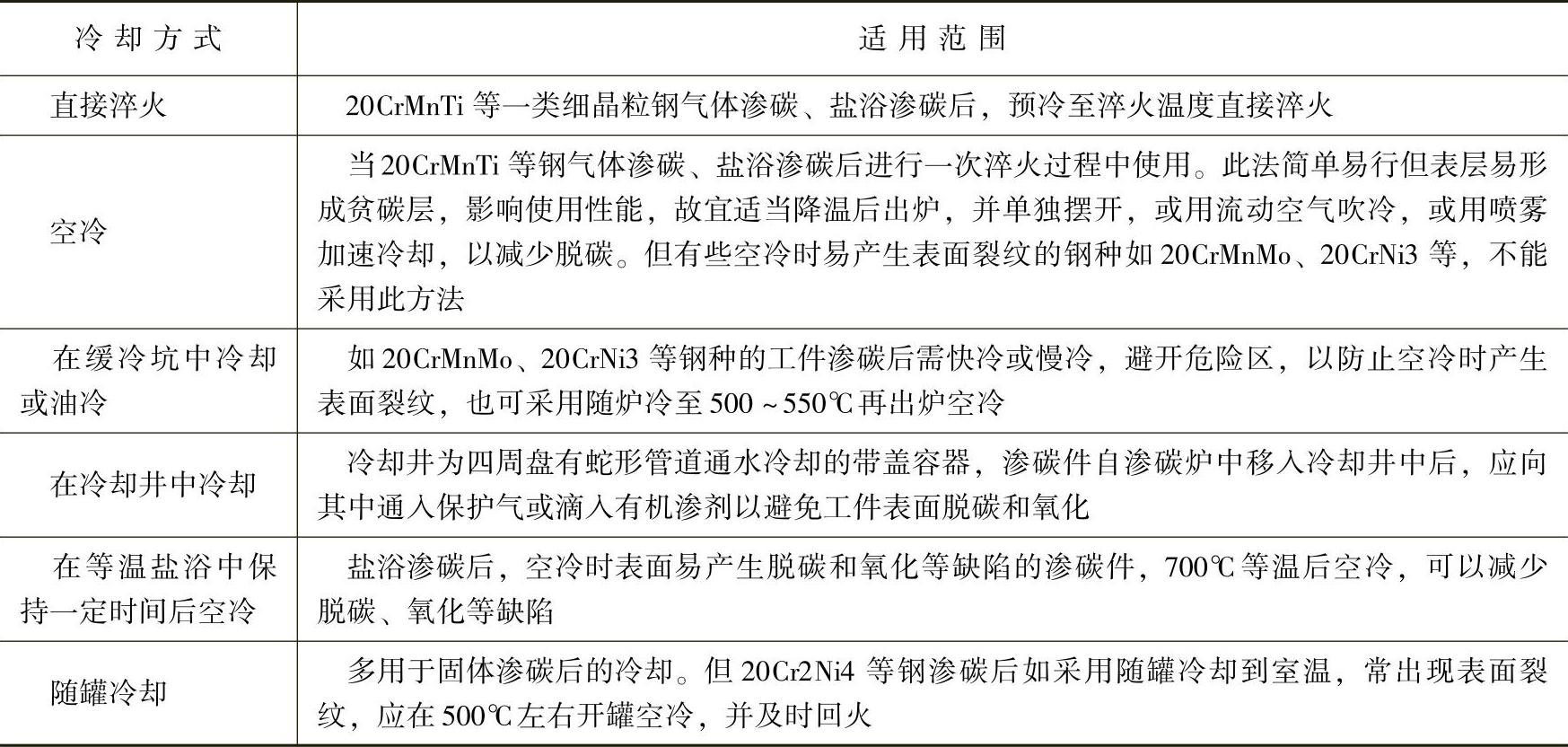

表5-2 渗碳后常用冷却方式

(2)连续式炉气体渗碳工艺 连续式炉气体渗碳工艺是一些专业厂和标准件厂广泛采用的方法。该工艺自动化程度高,产品质量稳定,适用于大批量产品的渗碳处理。如井式炉等周期作业炉气体渗碳时整个炉膛的温度是一致的,而连续式炉气体渗碳将炉膛分为加热区、渗碳区、扩散区和预冷区等几个区域,有的采用了四区分隔的渗碳炉。为了提高渗速,达到所要求的表面碳含量和碳浓度梯度及渗碳层深度,各个区的碳势要求不一样,各个区的供碳量也就不同。表5-3为连续式炉气体渗碳工艺操作方法。为了渗碳气体保持一定活性,换气次数一般采用3~4次/h,并使炉内的压力维持在100~150Pa。各区的加热温度为:

Ⅰ区为加热区,分为两段,第一段为800~850℃,第二阶段为900~930℃。温度由低到高应协调均匀,使工件透烧至渗碳温度。

Ⅱ区为渗碳区,工件在此区进行渗碳,温度为950~960℃,目的是加速渗碳的进程。

Ⅲ区为扩散区,温度为900~940℃,目的是改善工件的碳浓度梯度,获得合适的表面碳量。

Ⅳ区为预冷淬火区,主要为直接淬火做准备,具体温度可根据材料而定。

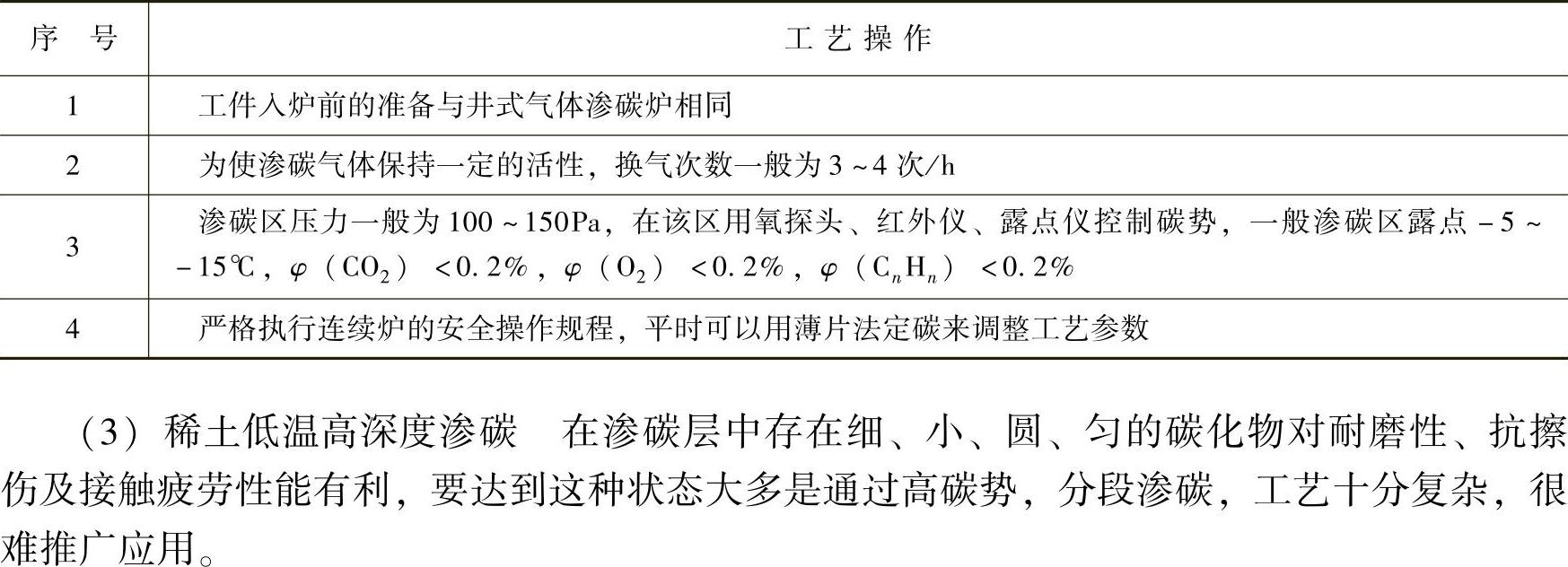

表5-3 连续式炉气体渗碳工艺操作方法

而我国研究的稀土渗碳方法就基本达到了这一目的。稀土渗碳是在渗碳剂中添加少量含稀土元素的物质。稀土渗入形成的点阵畸变等晶体缺陷,降低扩散激活能,加速了扩散。使渗碳温度由920~930℃,降低为860℃,而工艺周期相当或稍有缩短。稀土元素分布是分散的,稀土原子半径比较大,与铁形成稀固溶体,形成的碳化物核心分布也很分散,缩短了炭原子向碳化物聚集的扩散行程,为形成细、小、分散的碳化物创造条件,解决了其他方法渗碳沿晶界析出网状碳化物的现象。早期析出的碳化物阻碍奥氏体晶粒长大,稀土的渗入和碳化物的析出,致使碳化物的周围碳浓度降低,致使局部形成板条马氏体,改善了渗层组织,提高渗碳层性能。稀土渗碳淬火变形明显减少,产品的表面层硬度、耐磨性、弯曲疲劳强度及接触疲劳强度均有一定程度的提高,而且耗能显著减少。

2.固体渗碳

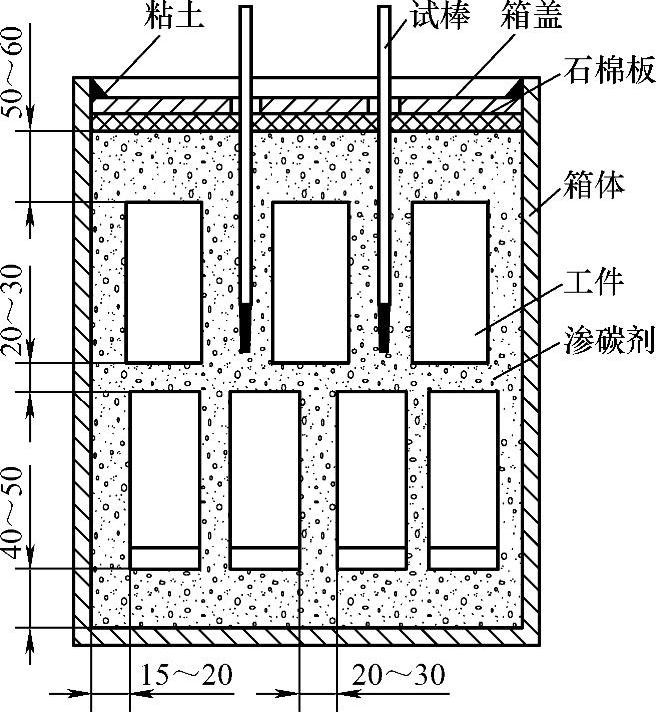

固体渗碳是一种古老的渗碳方法。但由于它价廉实用,尤其用于单件小批生产及模具修复更有优越性,到目前国内外还在使用,如图5-3为固体渗碳示意图。深层渗碳采用固体法最有利,美国对3100和8600钢轧辊是采用1050℃、保温70h的固体渗碳,渗碳层深达9mm。(https://www.xing528.com)

虽然固体渗碳时采用固态的渗碳介质,但其渗碳的实质与气体渗碳一样,也是依靠一氧化碳气体与工件表面作用而进行的。加热过程中,存在于渗碳箱内的氧气与固体碳作用生成CO2和CO,到渗碳温度时,箱中氧含量已极低,CO分解析出活性炭原子,活性炭原子为工件表面吸收,并向内部扩散。由于固体渗碳是将工件装在箱内密封隔绝空气,箱内的渗剂导热较慢,所以加热时应考虑加上2~4h的透热时间。

图5-3 固体渗碳装箱示意图

向固体碳中加入一定数量的碳酸盐(BaCO3、Na2CO3等)或其他化合物,可加快一氧化碳形成的速度,增加气相中的CO浓度而使渗碳过程大大加快。

(1)颗粒法渗碳 固体渗碳剂主要由固体碳及起催渗作用的碳酸盐组成,其质量要求为:①有一定的渗碳活性,而且在多次反复使用时活性不致很快降低;②密度小,导热性好,以减轻重量及缩短升温和透烧的时间;③在渗碳温度下收缩小、强度高,而且不易烧损;④有害杂质如硫、磷等的含量尽可能少。

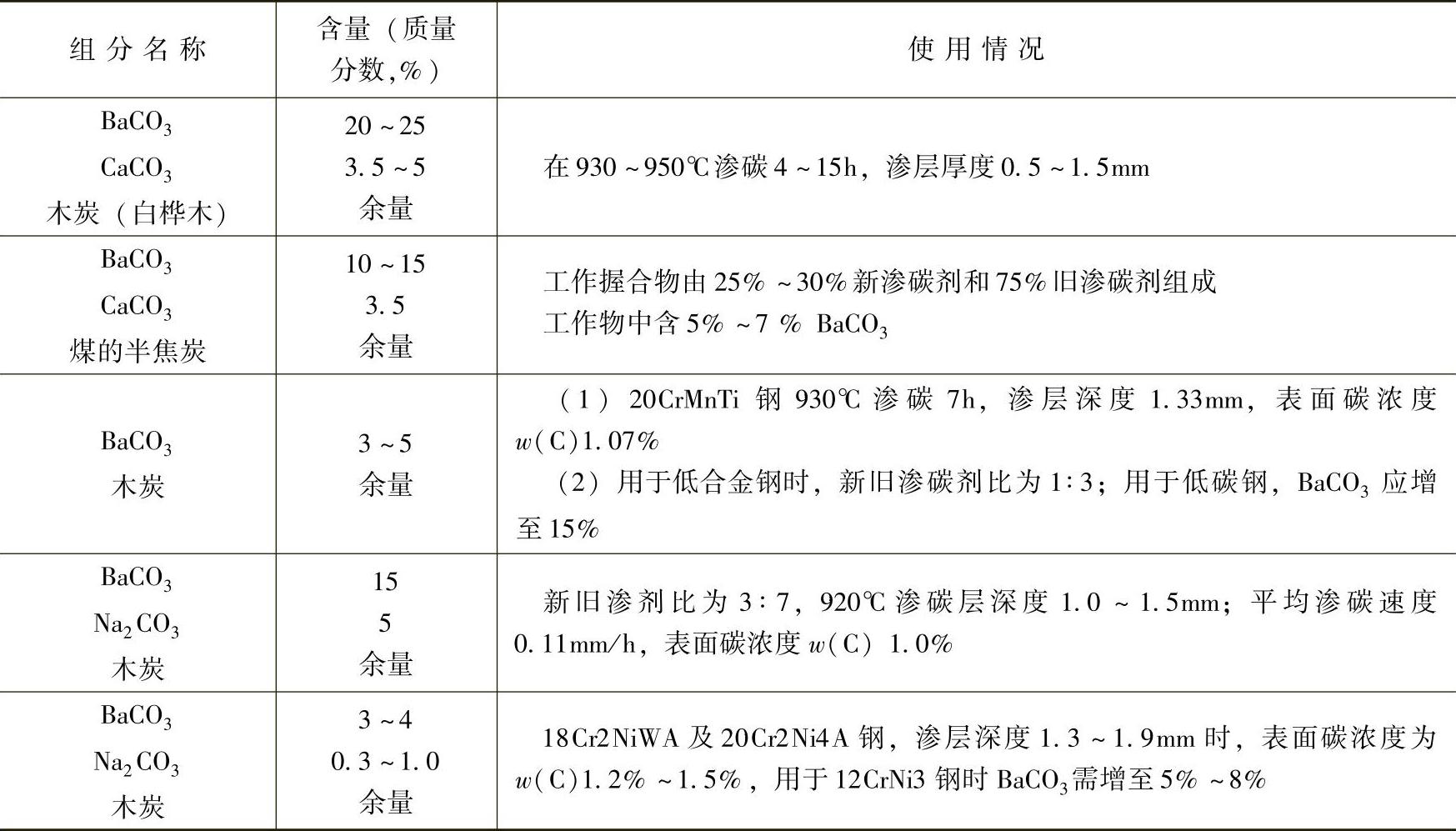

根据上述要求,常用的固体渗碳剂为硬木木炭及焦炭,前者渗碳活性较高,杂质较少,后者收缩小,热强度及导热性好,且不易烧损。常用的催渗剂为碳酸钡或碳酸钠,有时还加入一些碳酸钙,以增加渗碳剂颗粒抗烧结的能力。此外,乙酸钠、乙酸钡等有机盐类也有很强的催渗作用,表5-4列出了一些固体渗碳剂的组成。

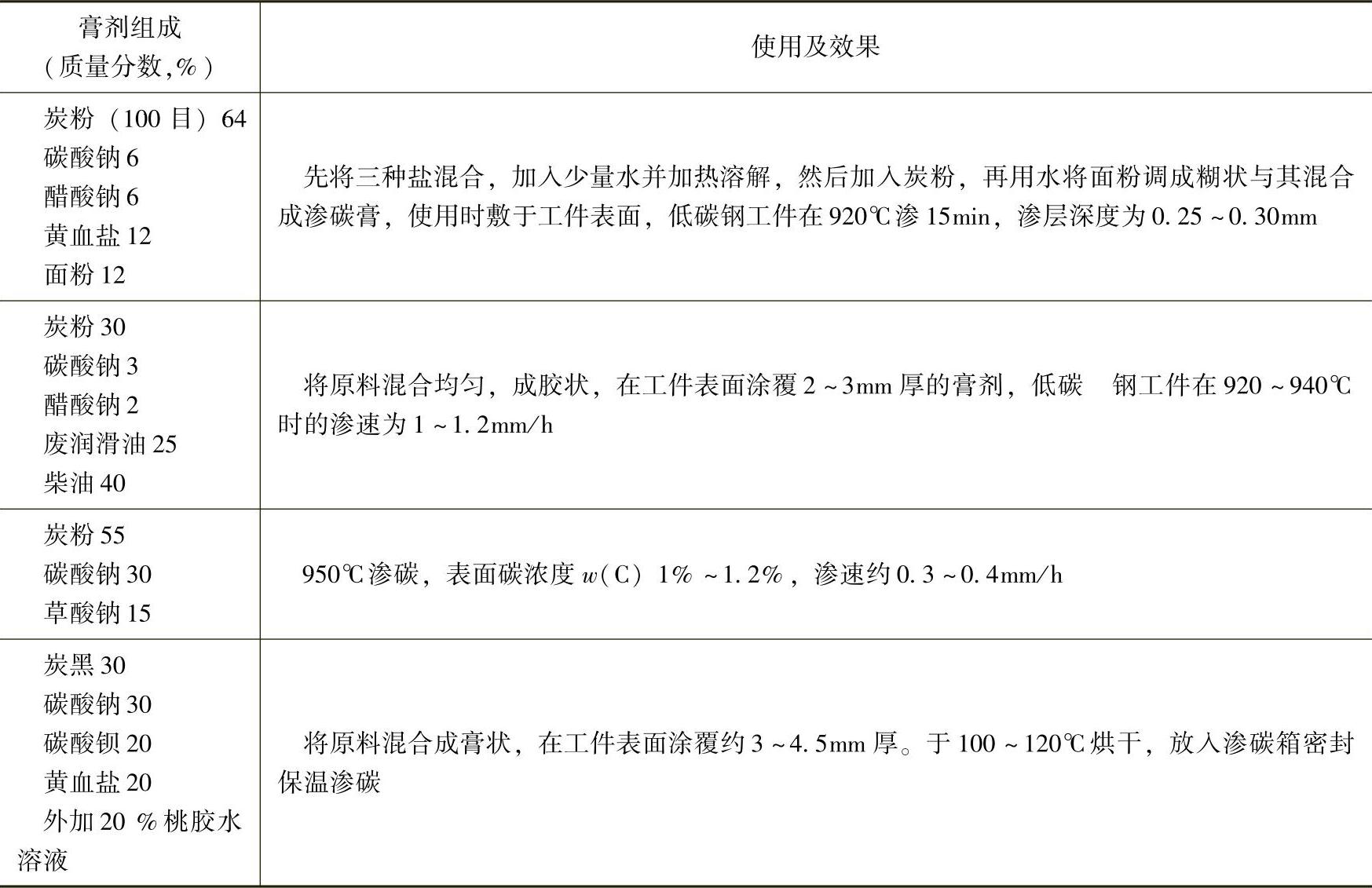

(2)膏剂渗碳 将炭黑、碳酸盐及黄血盐等用粘结剂(水、油等)调匀成膏状,涂覆于工件表面并放入渗碳箱内,经加热保温,可实现膏剂渗碳。与一般固体渗碳剂相比,膏剂渗碳具有时间短、渗速快等特点,适用于单件生产及局部渗碳,用于修复渗碳时效果也非常好,当然该方法用于批量生产时稳定性问题还要注意。表5-5为常用渗碳膏剂。

表5-4 固体渗碳剂的组成

表5-5 常用渗碳膏剂

3.液体渗碳

液体渗碳是在含有渗碳剂的熔盐中进行。所用设备为各种内热式及外热式盐炉。它具有设备简单,质量易控制等优点。单件小批量生产及小型工件比较适用。盐浴具有加热速度较快、渗碳效率高、加热均匀、变形小以及便于直接淬火等优点,缺点是多数的渗碳盐浴有毒污染环境,能源利用率低。

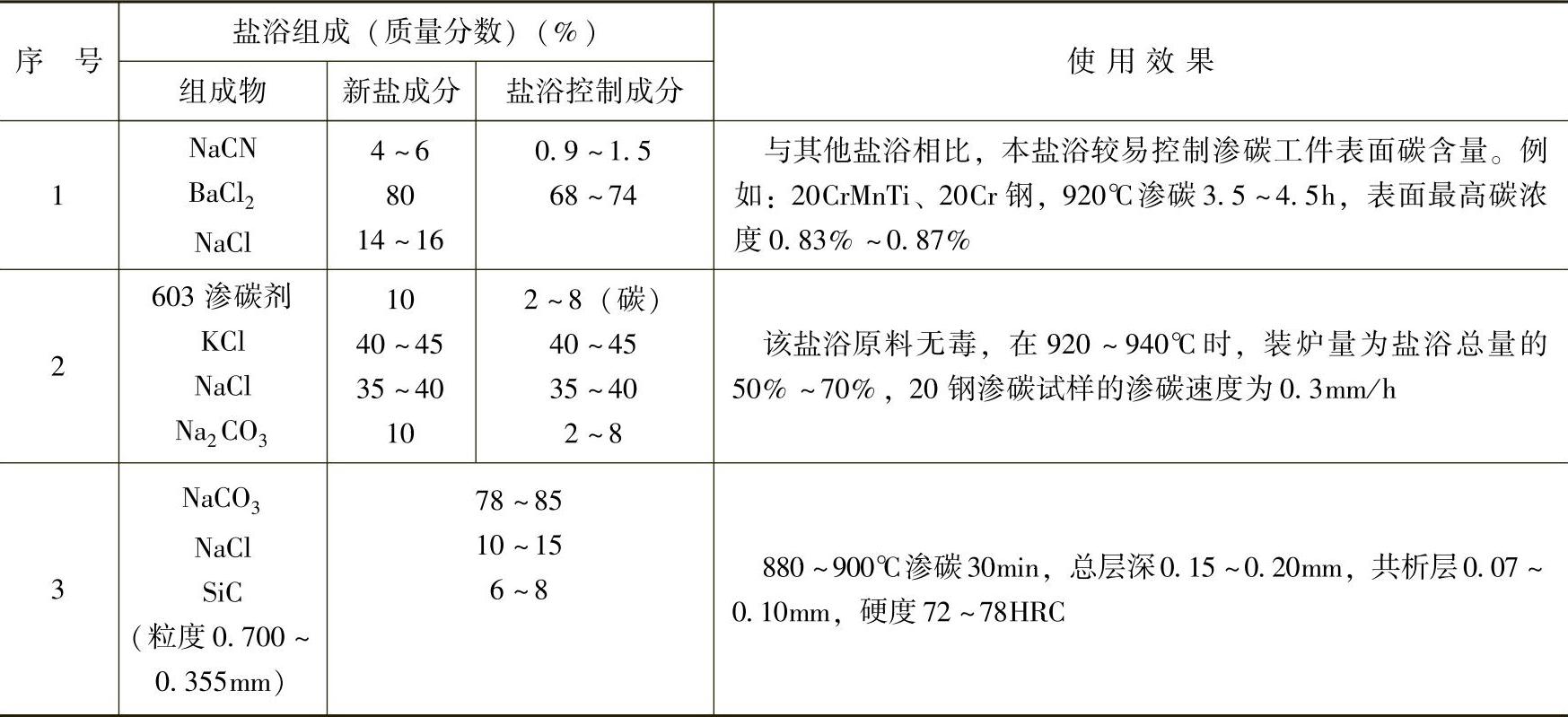

渗碳盐浴含有基体盐与渗碳剂两种组分。采用氰盐作为渗碳剂,能得到满意的渗碳速度与合适的表面碳浓度。由于氰盐剧毒,必须注意安全操作与废盐处理。为此,许多国家都已经停止使用并在研究无毒液体渗碳新工艺。这些渗碳盐浴大多是改用碳粉、碳化硅、碳化钙、石墨粉等为渗碳剂成分,加入到氯化物与碳酸盐的基盐中,比较典型的“603”渗碳剂由NaCl15%、Na2CO315%、(NH2)2CO220%、木炭粉5%组成。表5-6列出一些液体渗碳剂成分。以“603”渗碳剂和黄血盐为渗碳介质的液体渗碳剂,原料是无毒的,但反应产物中含有少量有毒氰根。

表5-6 部分液体渗碳剂成分

对于要求渗碳层薄和变形小的小工件,常用采用较低的温度(850~900℃)的盐浴渗碳,渗碳层容易控制。要求厚渗碳层的工件,可采用较高的渗碳温度(910~950℃)。

4.渗碳后的热处理

渗碳操作只改变工件表面成分,使钢的淬硬性提高,为使工件表面得到强化,必须进行淬火处理,得到表层高碳钢马氏体。渗碳件的后续热处理,一般采用淬火及低温回火工艺。渗碳件经淬火、低温回火后,表面硬度为58~63HRC;心部随钢种或工件大小不同,硬度在28~45HRC。

(1)直接淬火 工件渗碳后随炉降温或出炉预冷到高于Ar1或Ar3温度(760~850℃)直接淬火,然后进行低温(160~200℃)回火2~3h,降温或出炉预冷可以减少因温差引起的淬火内应力,从而减少工件的变形;预冷到稍高于Ar1或心部的Ar3时,工件表面已预冷到Arcm以下,因而使渗碳层中高碳的奥氏体析出一部分碳化物,降低奥氏体中的碳浓度,使淬火后残留的奥氏体减少,可以提高表面硬度。一般本质细晶粒钢(如20CrMnTi、20MnVB、25MnTiBRE钢等)制作的工件,在气体或液体渗碳(甚至固体渗碳)后大都可以采用直接淬火的方法。其主要优点是减少加热和冷却的次数,操作简化,节约能源,提高生产效率,减少淬火变形及表面氧化脱碳。

20Cr2Ni4、20CrNiMo、18Cr2Ni4W等合金渗碳钢制作的大截面、重负荷的工件,在渗碳、预冷直接淬火后,渗层中残留奥氏体量较多,表面硬度常低于56~58HRC。为了提高表面硬度,在预冷淬火后进行一次-80~-60℃的冷处理,使残留奥氏体转变为马氏体,然后再进行低温回火。

(2)一次淬火 工件渗碳后直接出炉或降温到860~880℃出炉,在缓冷罐内冷却或空冷至室温,然后再重新加热淬火的方法称为一次淬火,渗碳后一次淬火的方法应用较广泛,适用于固体渗碳后的工件以及气体、液体渗碳的本质粗晶粒钢工件,渗碳后需要机械加工的工件,或某些不宜于直接淬火的工件以及设备条件不允许直接淬火的工件。

淬火温度的选择要注意表面高硬度和心部高韧性的良好配合,才能充分发挥渗碳淬火方法的优越性。对于碳素渗碳钢,如果加热到心部Ac3以上,那么对表面来说就大大超过Ac1甚至Accm温度,表面层奥氏体晶粒将会长大,淬火后出现粗大马氏体及过量残留奥氏体,降低工件的韧性、疲劳强度及表面硬度。对心部强度要求不高的工件,可主要达到表面硬度要求而选择在稍高于Ac1以上(一般为760~780℃)温度加热淬火。选择在Ac1和Ac3之间温度(780~810℃)进行加热淬火,可以使表面达到要求的同时也兼顾到心部的要求。

对于合金渗碳钢,可采用稍高于心部Ac3温度(820~860℃),使心部铁素体全部溶解,淬火后心部获得较高强度。合金元素含量较高的渗碳钢(12CrNi3、18Cr2Ni4WA钢等)制工件渗碳后采用一次淬火时,必须在渗碳后进行高温回火,使渗碳层中的残留奥氏体发生分解析出球状碳化物,随后在稍高于Ac1的温度(780~800℃)加热淬火。由于碳化物不能全部溶入奥氏体中,减少了残留奥氏体量,可以提高渗碳层的强度和韧性。

(3)两次淬火 采用两次淬火,或一次正火加一次淬火,可以保证心部和表面渗层都达到高的性能要求。渗碳后第一次淬火(或正火)的加热温度应在Ac3以上,碳钢为880~900℃,合金钢为850~870℃,目的是细化心部组织,并消除表面网状渗碳体。第二次淬火的加热温度则根据高碳的表面层而选择在Ac1+40~60℃温度范围内,要求心部硬度高的工件在810~830℃,淬火后表面得到细针状马氏体和细颗粒状的碳化物。

但两次淬火法加热次数多,工艺较复杂,工件易氧化、脱碳和变形,浪费能源等原因,只对本质粗晶粒钢或使用性能要求很高的工件进行两次淬火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。