【知识目标】

∗塑料模具材料的服役条件、失效特点和性能要求。

∗塑料模具用钢及选用。

∗塑料模具的热处理。

【能力目标】

∗掌握塑料模具的工作条件、主要失效形式及对模具材料的性能要求。掌握塑料模具材料的种类、常用牌号、热加工工艺,并能合理选用。

∗初步掌握渗碳型塑料模具钢、淬硬型塑料模具钢、预硬型塑料模具钢、时效硬化型塑料模具钢等塑料模具材料的常用牌号及性能特点,能根据塑料模具的工作条件合理选用模具材料,并能制订加工工艺。

∗了解耐蚀塑料模具钢、其他塑料模具材料的常用牌号及性能特点。

【项目案例导入】

图4-1所示是空调面板的注塑模。塑料模一般有凸模、凹模、型芯、镶块、成型杆和成型环等,这些零部件构成了塑料模的型腔,用来成型塑料制品的各种表面,它们直接与塑料相接触,经受其压力、温度、摩擦和腐蚀等作用。

图4-1 空调面板注塑模

1.塑料模的分类

按照塑料件的原材料性能和成形方法,可把塑料模分为两大类。

(1)热固性塑料模 它主要用于压缩、传递和注塑成形制品零件,包括压缩模、传递模、注射模三种类型,注射模较少用于热固性塑料件成形。常用的热固性塑料有酚醛塑料(即胶木)、氨基聚酯、环氧树脂、聚邻苯二甲酸二烯丙酯(PDAP)、有机硅塑料、硅酮塑料等。

(2)热塑性塑料模 它主要用于热塑性塑料注射成形和挤出成形。热塑性塑料主要有聚酰胺、聚甲醛、聚乙烯、聚丙烯、聚碳酸酯等。这些塑料在一定压力下在模内成形冷却后可保持已成形的形状,如果再次加热又可软化熔融再次成形。此类模具还包括中空吹塑模具、真空成形模具。

2.塑料模的工作条件

(1)热固性塑料压缩模

1)工作条件。这种塑料的工作温度一般在160~250℃,工作时模腔承受单位压力大,一般为160~200MPa,个别的要达到600MPa。工作中型腔面易磨损、腐蚀,脱模、合模时受到较大的冲击负荷。

2)工作特点。该类模具压制各种胶木粉制件,在原料中加入一定量的粉末填充剂,在热压状态下成形。所以热负荷和机械负荷都较大,而填充剂致使模腔磨损也严重。

(2)热塑性塑料注射模

1)工作条件。这类塑料模的工作温度在150℃以下,承受的工作压力和磨损没有压缩模那样严重。有部分塑料在加热后的熔融状态下能分解出氯化氢或氟化氢气体,对模具型腔面有较大的腐蚀性。

2)工作特点。这类塑料模在加热成形时一般不含固体填料,所以入型腔时射流润滑,对型腔磨损小。如果含有玻璃纤维填料,则大大加剧对流道和型腔面的磨损。

3.塑料模常见的失效形式

(1)磨损 因热固性塑料中一般含有一定量的固体填充剂,在加热后软化、熔融的塑料中成为“硬质点”,冲入模具型腔后,与模具型腔表面摩擦较大,致使型腔表面拉毛,表面粗糙度变大而失去光泽,这会影响到塑料制件的外观质量。所以,一经发现模具型腔表面有拉毛现象,应及时卸下抛光。而经多次抛光后型腔扩大,对尺寸要求严格的塑料件即将超差而失效。例如,淬硬的工具钢胶木模连续压1.5万~2.5万件之后,模具表面磨损厚度为0.01mm。还有资料表明,模压8万次用玻璃纤维作填料的塑料,其模腔的磨损量是普通胶木粉磨损量的6.5倍,这说明,玻璃纤维对淬火钢磨损特别明显。因此,当在塑料中加云母粉、石英粉、玻璃纤维等各种无机物作填充剂时,要特别注意模具型腔的磨损问题。

(2)腐蚀 因不少塑料中含有氯、氟等元素,加热至熔融状态后会分解出氯化氢或氟化氢等腐蚀性气体,腐蚀模具型腔表面,这就加大了其表面的粗糙度值,也加剧了模具型腔的磨损,从而导致失效。

(3)塑性变形 模具在持续受热、受压条件下长期工作后,会发生局部塑性变形而失效。例如,生产中常用的渗碳钢或碳素工具钢制胶木模,在棱角处受负荷最大而产生塑性变形,出现表面起皱、凹陷、麻点甚至棱角塌歪等;或者分型面变形间隙扩大导致飞边增大而使塑件报废。如果是小型模具在大吨位压力机上超载使用,更容易出现这种失效形式。

产生这种失效的主要原因是模具型腔表面的硬化层太薄,且基本的硬度、抗压强度、变形抗力不足;或者是模具在热处理时回火不足,致使组织不稳定或残余应力未消除。(https://www.xing528.com)

生产实践证实,碳素工具钢热处理后表面硬度在52~56HRC、渗碳钢的层深在0.8mm以上时,即可获得足够的变形抗力,有效地防止塑性变形失效。

(4)断裂 塑料模具一般有多处凹槽、薄边等,易造成应力集中,当韧性不足时,会导致开裂。断裂的主要原因是由于结构温差产生的结构应力、热应力,或回火不足,在使用温度下残留奥氏体转变为马氏体,引起局部体积膨胀,在模具内产生较大的组织应力所致。

4.对塑料模具材料的性能要求

根据上述各类塑料模的工作条件和失效形式,塑料模具材料应有下列性能要求。

(1)使用性能要求

1)足够的强度和硬度,以使模具能承受工作时的负荷而不致变形。通常塑料模的硬度在38~55HRC范围内。形状简单,抛光性能要求高的,工作硬度可取高些;反之,可取低些。

2)良好的耐磨性和耐蚀性,以使模具型腔的抛光表面粗糙度和尺寸精度能保持长期使用而不改变。

3)足够的韧性,这是保证模具在使用过程中不会过早开裂的重要指标。

4)较好的耐热性能和尺寸稳定性。要求模具材料有较低的膨胀系数和稳定组织。塑料模具材料中钢的膨胀系数较小,铍青铜次之,铝合金和锌合金的膨胀系数则较大。

5)良好的导热性,以使塑料制件尽快地在模具中冷却成形。

(2)工艺性能要求 随着塑料制品种类的增加和质量要求的提高,以及塑料制品成形工艺趋向高速化、大型化、精密化和多型腔化,对塑料模具材料提出了较高的加工工艺要求。

1)机械加工性能。塑料模具型腔的几何形状大多比较复杂,型腔表面质量要求高,难加工部位相当多,因此,塑料模具材料应具有优良的可加工性和磨削加工性能。对较高硬度的预硬化塑料模具钢,为了改善可加工性,通常向钢中加入S、Pb、Ca、Se等元素,从而得到易切削预硬化钢。

2)焊接性能。塑料模型腔在加工中受到损伤时,或在使用中被磨损需要修复时,常采用焊补的方法(局部堆焊),因此模具材料要有较好的焊接性能。

3)热处理工艺性能。热处理工艺应简单,材料有足够的淬透性和淬硬性,变形开裂倾向小,工艺质量稳定。

4)镜面抛光性能。塑料制品的表面粗糙度主要取决于模具型腔的表面粗糙度。一般塑料模具型腔的表面粗糙度Ra为0.16~0.08μm,表面粗糙度值Ra低于0.5μm时可呈镜面光泽。尤其是用于透明塑料制品的模具,对模具材料的镜面抛光性能要求更高。镜面抛光性能不好的材料,在抛光时会形成针眼、空洞和斑痕等缺陷。模具的镜面抛光性能主要与模具材料的纯洁度、硬度和显微组织等因素有关。硬度高、晶粒细有利于镜面抛光;硬脆的非金属夹杂物、宏观和微观组织的不均匀,则会降低镜面抛光性能。因此,镜面模具钢大多是经过电渣熔炼、真空熔炼或真空除气的超洁净钢。

5)电加工性能。模具材料在电加工过程中有时会出现一般机械加工不会出现的问题。例如:有的模具材料电火花加工后,表面会留下5~10μm深的沟纹,使加工面的表面粗糙度变大。有些材料线切割时会出现炸裂。所以,模具材料必须要有良好的电加工性能。

6)饰纹加工性能。很多塑料制品要求设置各种花纹、图案,如皮革纹、绸纹、布纹、精细华美的图饰等。因此,要求模具材料有良好的饰纹加工性能,这一性能同样要求材质纯净,希望组织细致均匀无成分偏析,否则腐蚀或光蚀后效果不佳。

5.塑料模具用钢及选用

随着高性能塑料技术的不断发展和需求的持续提高,塑料制品的种类日益增多,制品向精密化、大型化、复杂化发展,成型生产向高速化发展,因此模具的工作条件也越趋复杂。以往人们为了保证一般精度塑料模具成本低廉而常常选用碳素钢,但碳素钢在热处理过程中很难控制变形,为了使模具精度符合要求,往往不经最终淬火、回火热处理加工,机加工成形后即交付使用,因而模具表面粗糙度较差,图案花纹容易磨损,模具的寿命也不高;而精密塑料模具通常采用合金工具钢制造,由于加工工艺性能差,难于加工出复杂的型腔,有时热处理变形问题也无法克服,因此,许多关键部件的塑料模具材料还常常依赖于进口的专用塑料模具钢。我国塑料模具钢耗用量很大,塑料模具用钢约占全部模具用钢的一半以上,为了解决钢材性能与加工精度之间的矛盾,国内有关科研院所和大专院校对专用塑料模具钢进行了研制,并取得了一定进展,目前已有部分商品进入市场,获得一定的效益。国产系列塑料模具钢不久将在机械、电子、仪表、轻工、塑料等行业普遍推广。

由于我国塑料模具专门用钢体系建立时间不长,作为塑料模具专门用钢(牌号前加前缀SM)并已纳入标准的仅有十余个,是在优质碳素结构钢、合金结构钢、合金工具钢、不锈钢基础上经特殊冶炼和加工而成,以满足塑料模具特殊要求。塑料模具专门用钢即SM45、SM48、SM50、SM53、SM55、SM1Cr2Mo、SM3Cr2Ni1Mo、SM2CrNi3MoAl1S、SM4Cr5MoSiV、SM4Cr5MoSiV1、SMCr12Mo1V1、SM2Cr13、SM4Cr13、SM3Cr17Mo等。

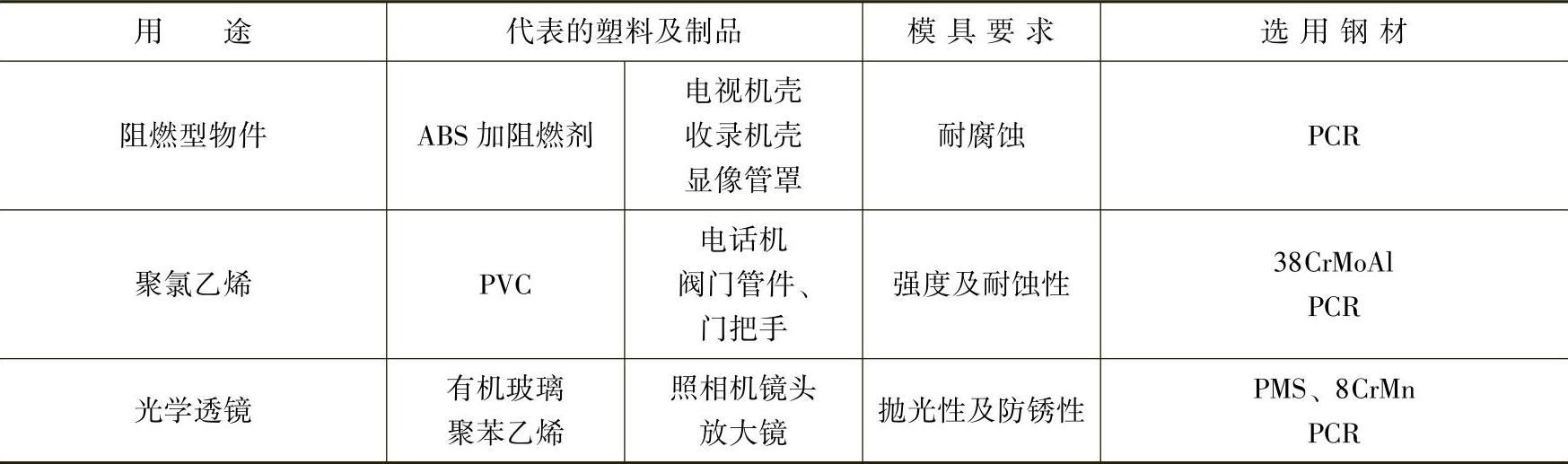

塑料专用钢的基本力学性能和热处理工艺与原钢种差别不大,如SM45钢和45钢;SM4Cr5MoSiV1和4Cr5MoSiV1,SM4Cr13和4Cr13等。因此,部分牌号的基本性能仍沿用一般的性能数据,有差异的则加以指明。例如SM1CrNi3钢和合金结构钢12CrNi3A。表4-1为根据塑料品种选用模具钢,表4-2为部分模具零件选用钢材及热处理要求。

表4-1 根据塑料品种选用模具钢

(续)

表4-2 部分模具零件选用钢材及热处理要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。