4Cr3Mo2MnVB钢的代号为ER8。它是一种空冷硬化热作模具钢,ER8钢的热强性和热疲劳抗力都优于4Cr5Mo2MnVSi钢,高低温韧性均优于HD钢。

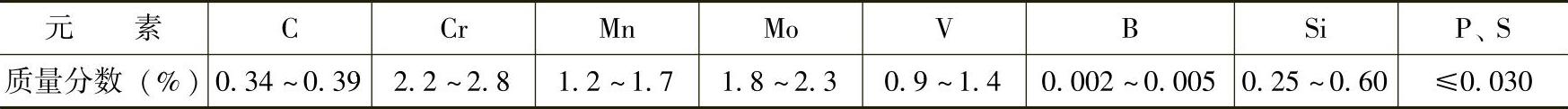

1.化学成分

见表3-35。

表3-35 化学成分

2.性能及应用

(1)性能ER8钢的化学成分类似于HD钢,因未加铌,热强性和热稳定性稍差,但高、低温韧性均优于HD钢。热强性、热疲劳抗力及碳化物均匀性都优于4Cr5Mo2MnVSi钢。除有碳化物带状偏析外,有时也会有少量块状或颗粒状亚稳定共晶碳化物出现。硼有使奥氏体晶粒长大的倾向,淬火加热温度愈高愈明显,淬火冷却时也极有可能有碳化物沿晶析出。

(2)应用 与HD钢基本相同,可以用在比HD要求韧性更高的场合。在铜、铝合金的压铸模上应用获得了比较满意的效果。

3.常规处理方法

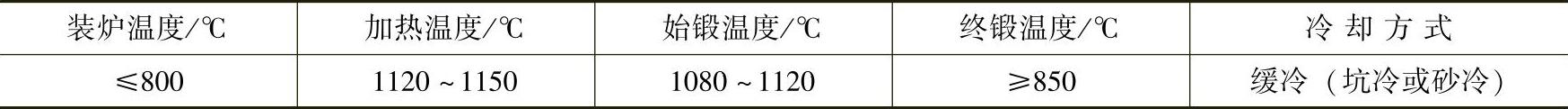

(1)锻造ER8钢锻造工艺规范见表3-36。

表3-36 ER8钢锻造工艺规范

(2)热处理

1)退火。缓慢加热到830~850℃,保温2~4h,降温到720~740℃,等温2~3h,降温到500℃以下出炉空冷。

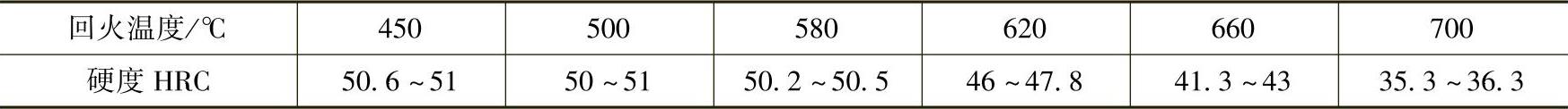

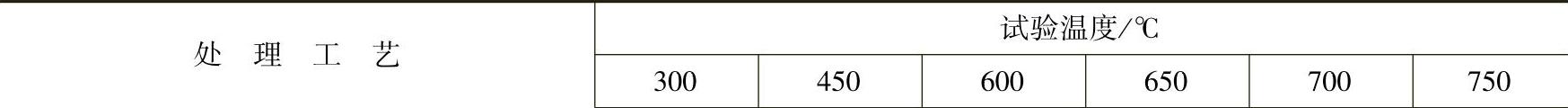

2)淬火与回火。淬火温度为1000~1070℃,硬度为52~57HRC,ER8钢淬火加热温度宜取下限温度。推荐淬火温度1010~1030℃,40℃油中冷却,回火温度宜选取600~650℃,回火要进行两次,每次保温2h。表3-37为ER8钢经1030℃淬火于不同温度回火后的硬度变化,表3-38为ER8钢经1030℃淬火不同回火的高温硬度。

表3-37 ER8钢经1030℃淬火于不同温度回火后的硬度变化

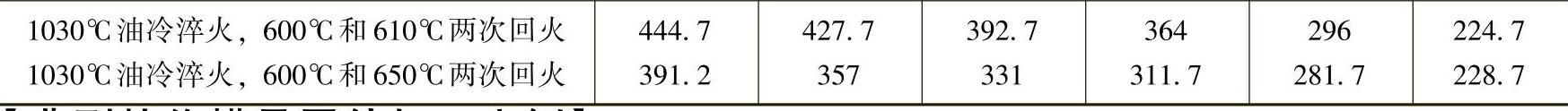

表3-38 ER8钢经1030℃淬火不同回火的高温硬度(HV)

【典型热作模具零件加工实例】(https://www.xing528.com)

【实例1】5CrMnMo钢制金属顶梁接头锻模热处理工艺规范。

锻模外形尺寸为:320mm×420mm×515mm(长×宽×高)。硬度要求:模面为340~387HBW,燕尾为286~321HBW;变形要求:模面平面度要求在上、下模合模后,模面应有80%的接触;燕尾平面挠曲不大于0.2mm。外观要求:模面和燕尾工作面部分,不应有裂纹、烧损、碰伤和麻点等。

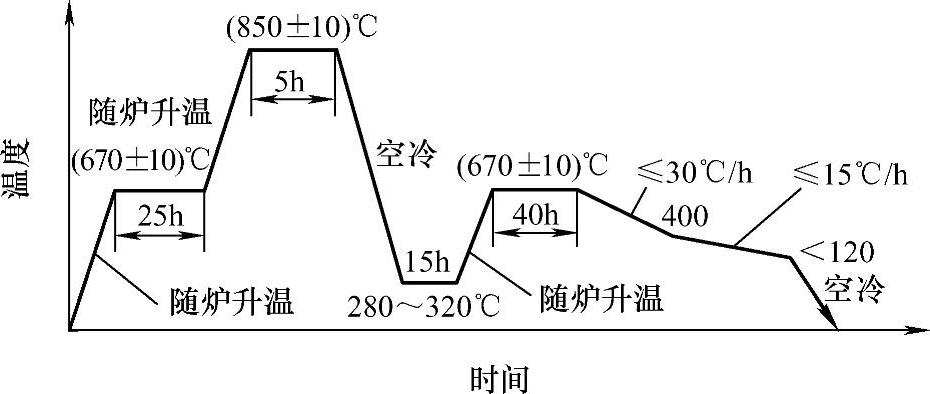

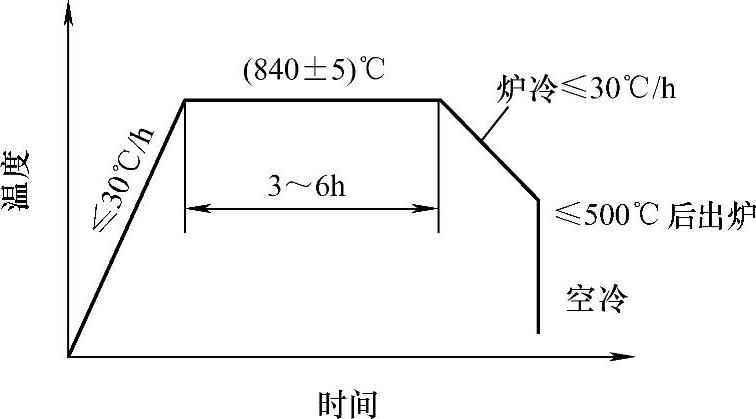

图3-16 锻造后的锻模毛坯退火工艺曲线

(1)退火 锻造后的锻模毛坯退火工艺曲线如图3-16所示。图中670℃的两次长时间保温,主要是起去氢作用。

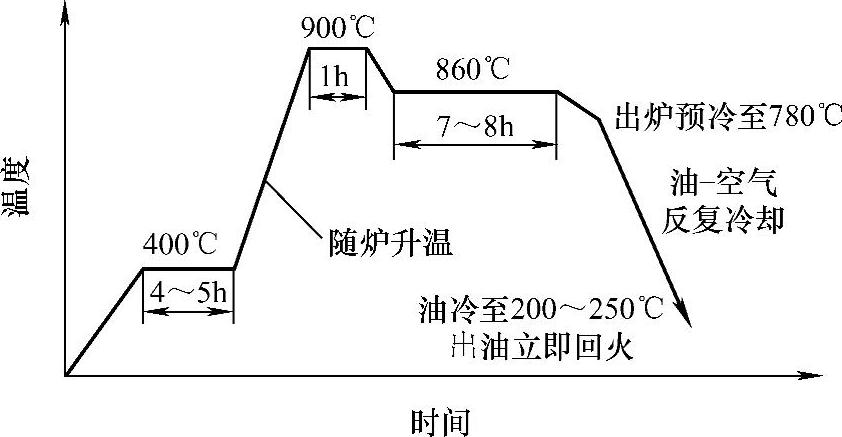

(2)淬火和回火 淬火加热时,为防止模面和燕尾氧化与脱碳,需加以保护。锻模淬火工艺曲线如图3-17所示。将准备好的模具装入箱式炉中,以≤30℃/h的速度缓慢升至400℃并保温4~5h,目的是减小热应力引起的变形与开裂。900℃保温1h是考虑锻模模面及燕尾都处于保护状态,模具本身温度还低于炉温,因此在较高温度下进行短时间加热,以缩短加热时间。锻模出炉后,首先去除铁盘和保护剂并清理模面,为减少锻模的淬火应力和变形,需在空气中预冷至750~780℃,然后模面向下整体入油,5~6min后将燕尾提出油面空冷4min,利用锻模本身余热使燕尾自行回火。提出油面部分是在燕尾槽以下100mm处,以防止燕尾尖角处,特别是燕尾与模体交界处产生裂纹。在燕尾自行回火的同时,观察和测量燕尾自行回火的温度(650~680℃)。燕尾提出空冷4min后再放入油中冷却,5~6min后再将燕尾提出油面空冷4min,如此反复,锻模总冷却时间约为30min。当锻模冷至200~250℃时从油中取出(此时锻模冒较浓青烟而不着火)并立即回火。锻模回火工艺曲线如图3-18所示。

图3-17 锻模淬火工艺曲线

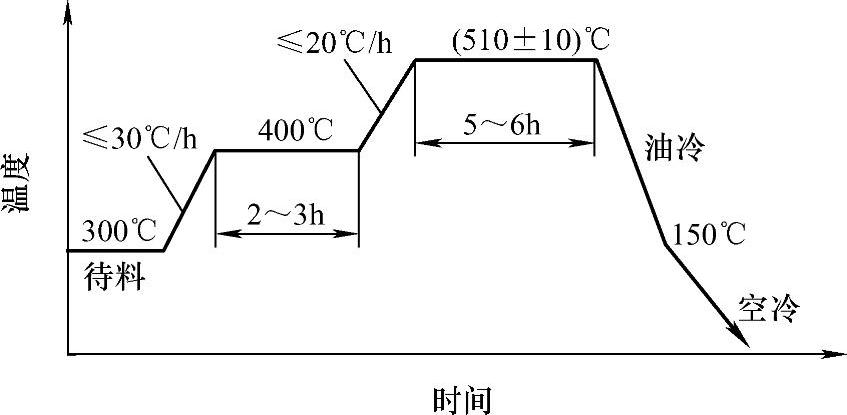

图3-18 锻模回火工艺曲线

将淬火后的锻模装入事先升至300℃的箱式炉中,以≤30℃/h的速度升至400℃并保温2h,随后以≤20℃/h的速度缓慢升至(510±10)℃并保温4~6h。模具出炉后在油中冷至150℃出油空冷。该模具经上述热处理工艺规范处理后,其硬度值、变形量和外观质量均在技术要求范围内。

【实例2】3Cr2W8V钢制热挤压模的热处理

3Cr2W8V钢是出现较早、使用较广泛的热作模具钢之一。因钢中含有大量碳化物形成元素W和Cr,而具有良好的高温性能,耐热疲劳性能、相变温度高,淬透性好,韧性适中,是一种应用较多的热挤压模具钢。螺栓、螺母等紧固件的生产中,热挤压工艺应用较广泛,如变形比较大的六角螺栓、内六角螺栓、杯形螺母等均采用热挤压工艺,模具大都选用3Cr2W8V钢制造。但是,由于热挤压模工作条件恶劣,模具受力复杂,使用寿命大都在2500件左右,有的甚至只有1000余件,失效形式主要有过量变形、龟裂、掉块、擦伤和磨损等。显然,如此低的寿命是没有充分发挥材料内在潜力的。

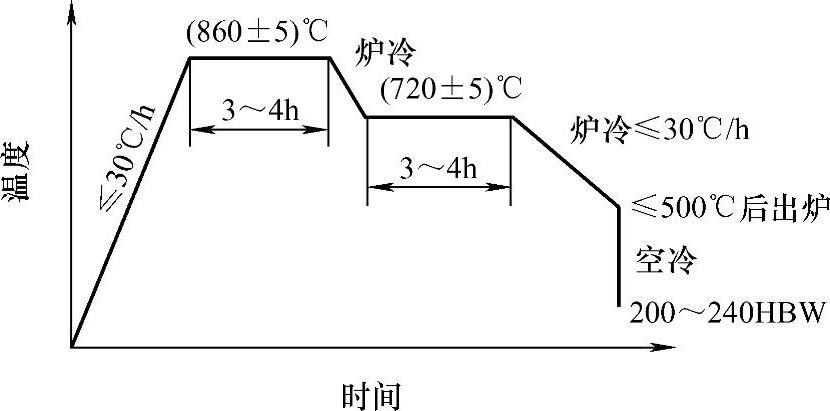

(1)退火 模坯锻后退火除了降低硬度、改善切削加工性能外,另一方面是为了清除组织缺陷和残余内应力,细化晶粒,为最终热处理做组织准备。退火工艺曲线如图3-19所示为原先采用的3Cr2W8V钢不完全退火工艺(Accm=850℃)。采用这种普通退火工艺有3个缺点:模坯表面氧化脱碳严重;晶粒虽然得到一定程度细化,但没有得到均匀的内部组织;工艺所需总时间长。采用图3-20所示的等温退火工艺并经生产使用证明,不但避免了上述问题,而且在最终淬火加热时碳化物溶于奥氏体中。

图3-19 3Cr2W8V钢的不完全退火工艺曲线

图3-20 3Cr2W8V钢的等温退火工艺曲线

(2)淬火与回火 合理的热处理工艺是提高模具寿命的关键。热挤压模具不但受到较大的挤压力,而且还受到急冷急热应力,因此,要求模具有硬度和韧性良好的配合。原先采用的热处理工艺为:800~850℃预热,1080~1150℃淬火,并经560~580℃回火两次,最终硬度为45~48HRC。在生产中发现,经这种工艺处理后的模具常出现变形和开裂。分析其原因是淬火温度低,Cr、W、V合金碳化物未充分溶于奥氏体中。因此,模具热稳定性较低,断裂韧性值不高,使用寿命较低。根据上述分析,将淬火温度提高到(1200±10)℃,并经(620±10)℃高温回火两次,在油中冷却后,再经160~200℃的补充回火,使最终硬度为43~46 HRC。

采用这种工艺有3个优点:一是提高了淬火加热温度,使合金碳化物充分溶解,保证了模具有高硬度和热硬性;二是经高温回火析出大量弥散碳化物主要是M2C型,提高了模具的断裂韧性值、强度、硬度、热强性和耐热疲劳性能;三是降低了碳化物偏析。经生产实践证明,这种强韧化热处理工艺是行之有效的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。