5Cr4Mo3SiMnVAl钢,代号为012Al,是一种以W6Mo5Cr4V2高速工具钢为母体的基体钢。012Al模具钢综合性能好、强韧性高、冷热兼用、通用性强,在替代Cr12MoV及3Cr2W8V钢制作冷、热作模具方面均取得很好效果。本钢材中碳的质量分数在0.5%左右,相当于其母体高速工具钢W6Mo5Cr4V2淬火基体的溶碳量。提高合金元素含量的同时,加入适量的锰和硅及添加微量铝,在提高固溶强化效果、提高了基体强度的同时,使钢材韧性有了明显提高。

1.012Al钢的化学成分及相变点

(1)化学成分 见表2-38。

(2)临界点温度 Ac1837℃,Ac3902℃,Ms277℃。

2.性能及应用

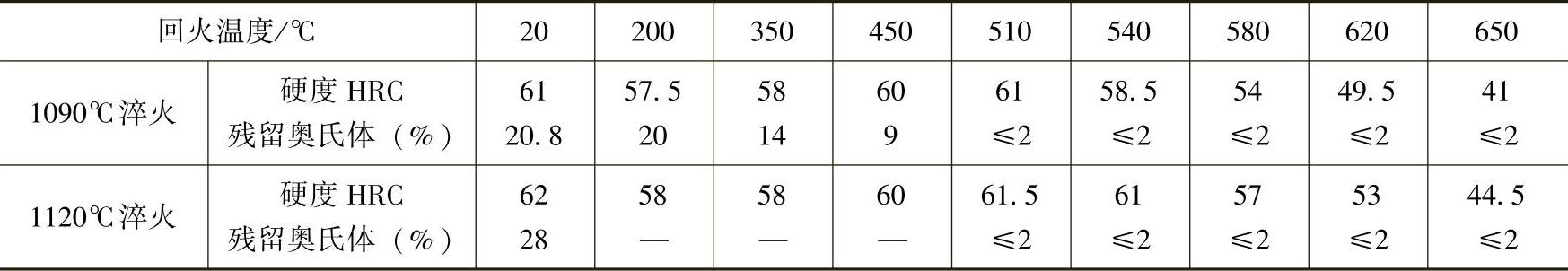

(1)性能012Al钢共晶碳化物很少,最好进行六面锻造。012Al钢含较高的合金元素,导热性差,要注意缓慢加热,在1150~900℃范围有较好塑性。012Al钢经1090℃和1120℃加热淬火和不同温度回火后的硬度见表2-45。

表2-45 012Al钢回火后的硬度

(2)应用 作为冷作模具钢,012Al钢比较适用于受强烈冲击的模具,特别是标准件行业所用的冲模,可以充分发挥高强韧性的特点。012Al钢的耐磨性不及莱氏体钢,最好进行表面化学热处理,特别是渗氮或氮碳共渗处理,可以有效地提高模具的耐磨性能。作为冷、热兼用型模具钢,012Al钢已在轴承热挤压冲头、传动杆热镦模、内六角凸模等方面得到成功应用,效果良好,模具使用寿命比传统热作模具钢3Cr2W8V制作的模具有较大幅度的提高。

3.常规处理方法

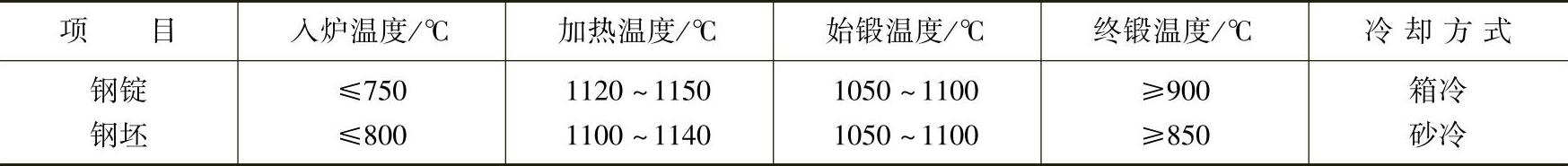

(1)锻造 锻造工艺规范见表2-46。

表2-46 012Al钢的锻造工艺规范

(2)热处理

1)退火。①常规退火工艺,将毛坯以≤130℃/h的速度加热到860℃±10℃,保温4~5h,然后以≤30~50℃/h的速度缓慢冷却到600℃出炉空冷;②等温球化工艺,将毛坯以≤130℃/h的速度加热到860℃±10℃,保温4h,冷却到710~720℃再等温4~6h,以≤30~50℃/h的速度炉冷到600℃出炉;退火后硬度为220HBW左右。

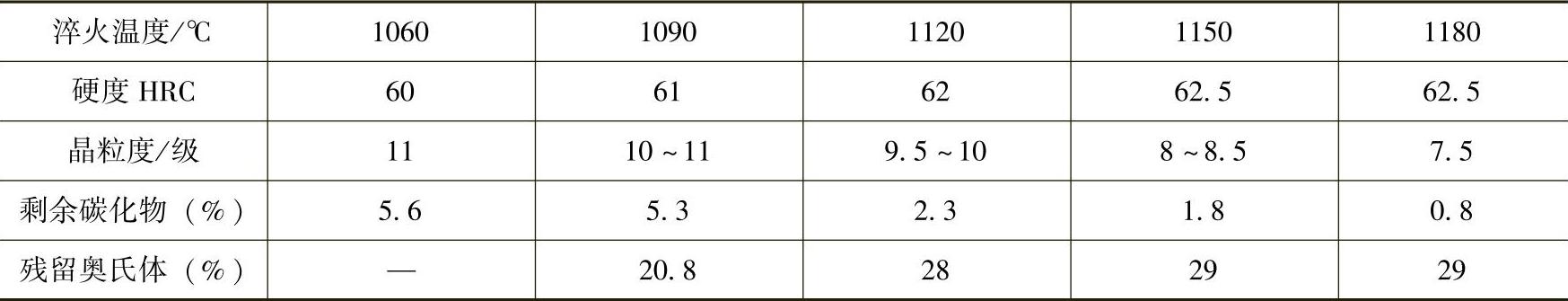

2)淬火。淬火温度及性能见表2-47。

表2-47 012Al钢淬火温度及性能

(https://www.xing528.com)

(https://www.xing528.com)

最佳淬火温度在1090~1120℃之间为宜,1090℃淬火,剩余碳化物为5.3%,1120℃淬火,剩余碳化物为2.3%,超过1120℃,随淬火温度升高,硬度增加不显著,而晶粒明显长大;低于1090℃温度淬火,虽晶粒较细,但硬度偏低。012Al钢的等温转变时在400~700℃之间有较大的奥氏体稳定区,适于分级淬火和等温淬火,有利于采取较小冷却速度,防止工件变形和开裂。

一般冷作模具选择下限温度淬火,510℃回火至少两次,每次保温2h,硬度为60~62HRC。热作模具选择在上限温度淬火,580~600℃回火至少两次,每次保温2h,硬度为52~54HRC。

3)回火。表2-47为该钢回火后的硬度情况,500~520℃回火时硬度出现峰值,回火时有二次硬化现象,显微组织为回火马氏体加弥散分布的点状碳化物。应该在580~620℃温度范围内回火快速冷却,避免出现第二类回火脆性。

【典型冷作模具零件加工】

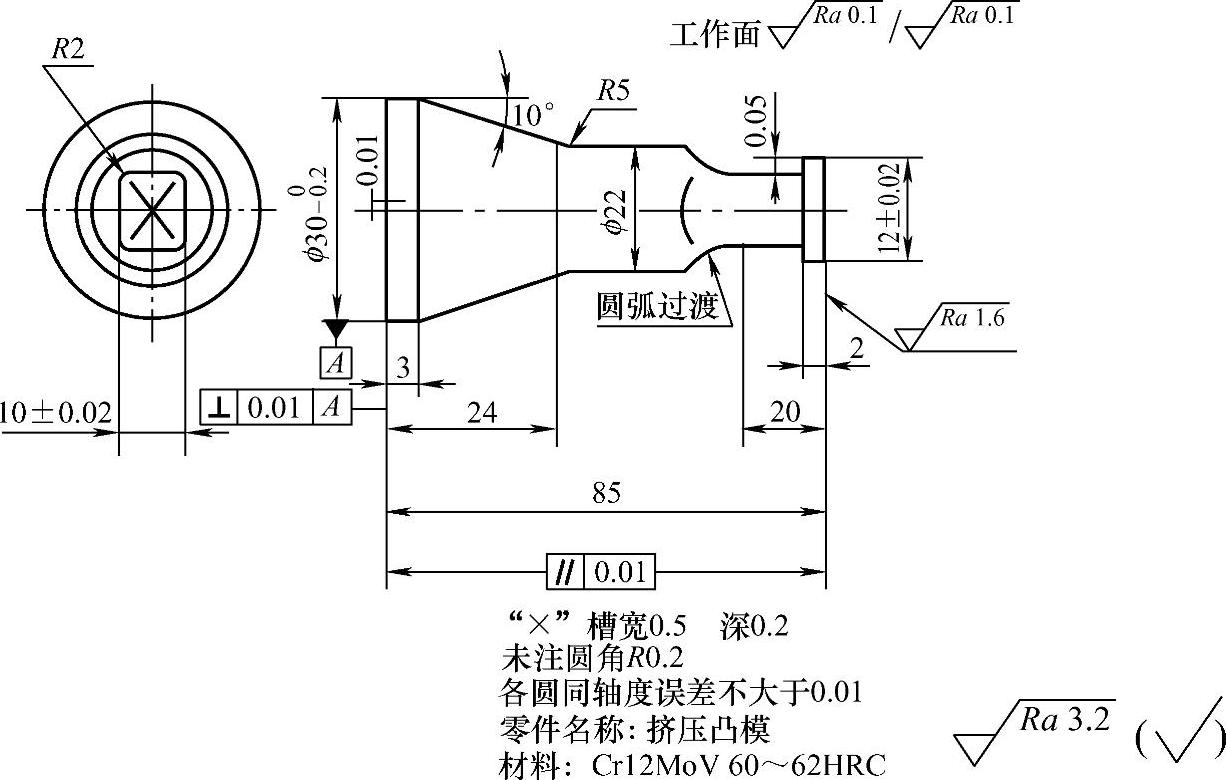

冷挤压凸模零件如图2-9所示。

图2-9 冷挤压凸模

1.工艺性分析

冷挤压凸模在工作时,凸模要承受很大的压力,凹模则承受很大的张力,其单位压力可达制件毛坯材料强度极限的4~6倍。

由于挤压时金属在型腔内流动,使凸模和凹模的工作面都承受剧烈的摩擦。这种摩擦和金属被挤压材料的剧烈变形,将产生热量,使模具表面的瞬间温度达200~300℃,因此,要求冷挤压凸模在长期工作时不得出现折断和弯曲疲劳断裂,并且要有较高的耐磨性和断裂抗力。凸模的刚度、强度、耐疲劳性和高寿命是冷挤压凸模工艺分析的重点。

选择凸模材料为Cr12MoV钢,热处理硬度为60~62HRC,Cr12MoV钢是高碳高铬微变形高合金工具钢,有高的耐磨性、淬透性、微变形性、高热稳定性、高的抗压强度,但原型材的共晶碳化物偏析严重,应通过“多向镦拔法”进行充分的“改锻”才能发挥材料的性能。

各主要表面在热处理之后进行精密磨削加工和抛光,保证表面粗糙度要求。在各阶段加工中,各过渡部分要圆弧过渡,不留粗加工刀痕和磨削裂纹,以保证凸模工作寿命。

2.工艺方案

一般挤压凸模的工艺方案为:备料→锻造→等温退火→车、铣→淬火及回火稳定处理→磨加工→成品检验→工具磨切夹头、顶台→时效处理→研磨抛光。

冷挤压凸模材料主要是含碳量较高的共析钢和过共析钢,因此,锻后常采取等温球化退火,其目的是降低硬度、改善加工性能、细化组织,减少工件变形和开裂,并为最终热处理打下基础。等温球化退火比完全退火周期短、效率高。

最终热处理多采用高温盐浴炉1115~1130℃加热油中淬火,在510~520℃多次回火。采取真空炉加热淬火,这对防止脱碳和氧化效果更佳。模具磨削后应在260~315℃低温下进行除应力处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。