为了解决金属切削刀具的效率问题,人们发明了高速工具钢,至今仍在应用。高速工具钢中的主要合金元素有钨、钼、铬、钒、钴、铝等。常用的牌号有W18Cr4V(18-4-1)、W6Mo5Cr4V2(6-5-4-2)以及为提高韧性而研制的降碳降钒高速工具钢6W6Mo5Cr4V(低碳M2或称6W6)等。

由于高速工具钢有很高的硬度、抗压强度和耐磨性能,除用来制作高速切削刀具外,也常用来制造要求承受重负荷、加工硬材质及要求一定热硬性的冷、热模具,采用低温淬火、快速加热淬火等工艺措施可以有效地改善其韧性。W6Mo5Cr4V2高速工具钢有较高的韧性,在制作重负荷冷作模具方面取得了很好的效果。

新型高速工具钢W9Mo3Cr4V兼有W18Cr4V和W6Mo5Cr4V2高速工具钢的优点,成材率高,生产成本低。试验证明,其使用寿命比其他两种高速工具钢略有提高,因此在较短时期内得到了较大规模的生产和应用。

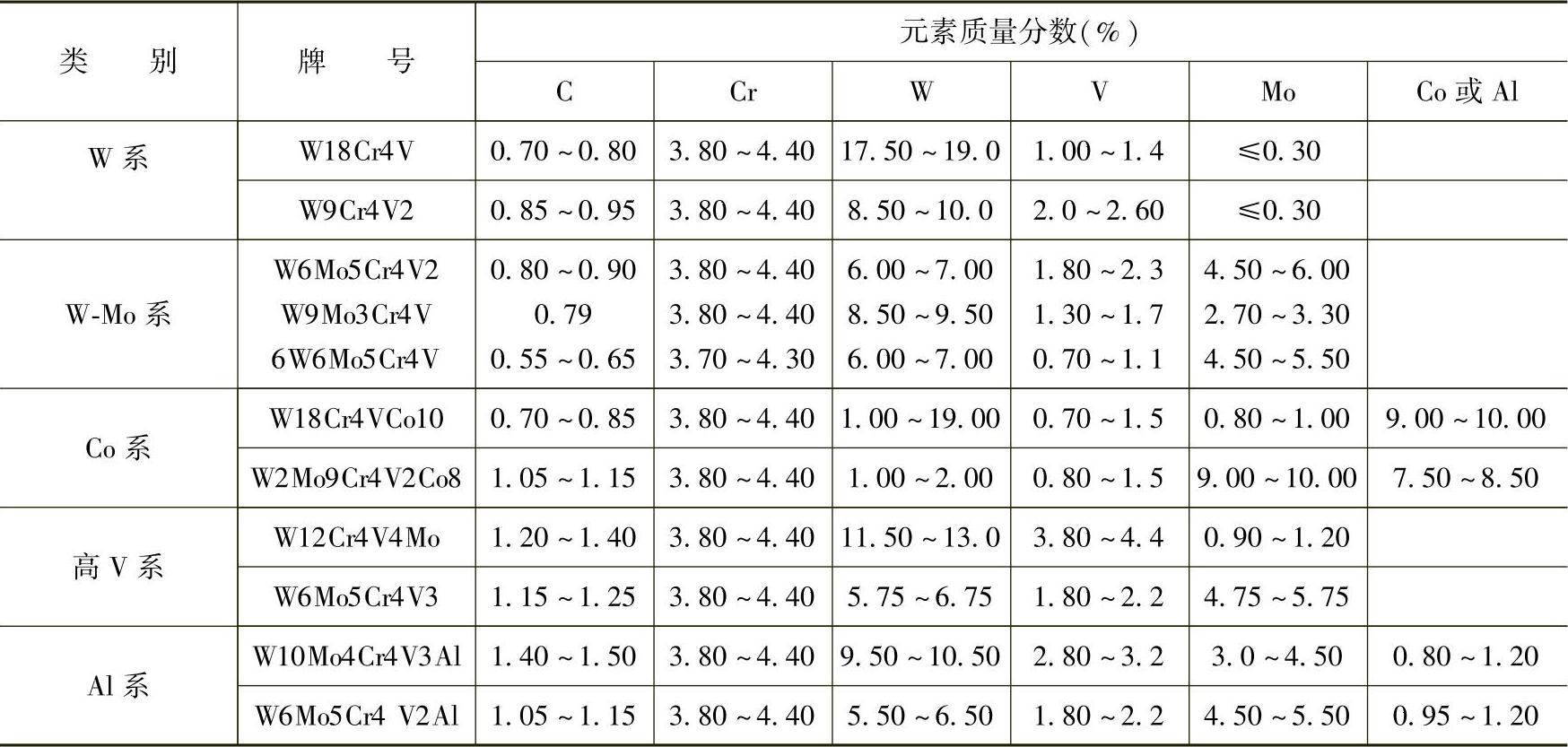

1.化学成分

高速工具钢的牌号和化学成分见表2-34。

表2-34 高速工具钢的牌号和化学成分

2.性能及应用

(1)性能 高速工具钢是莱氏体钢。W18Cr4V高速工具钢中有较多的共晶碳化物,虽经轧制仍呈不均匀分布,大截面钢材的碳化物偏析尤为严重。钨钼系高速工具钢因其碳化物分布较均匀、颗粒细小、钼可抑制晶界脆性相的析出,所以W6Mo5Cr4V2钢的强韧性优于W18Cr4V钢,W9Mo3Cr4V钢则介于两者之间。6W6Mo5Cr4V钢由于适当地减少了碳与钒的含量,降低了碳化物含量,改善了碳化物分布的均匀性,其抗弯强度与塑性、冲击韧性等都显著提高,而硬度与二次硬化能力都得以保持,是高强韧性的钢种,锻造工艺性能得到改善,退火易于软化,热处理工艺与W6Mo5Cr4V2高速工具钢相似,二次硬化状态的冲击韧度随淬火温度降低而明显上升。

只有使合金元素充分溶入奥氏体中,才能提高工模具的热硬性,所以高速切削工具和热作模具的淬火加热温度要高些。高速工具钢在加热到1100℃时,M23C6型碳化物(例如Cr23 C6)大部分已溶入奥氏体中,加热到1150℃以上,M6C型钨、钼的碳化物(例如W3Fe3C,Mo3 Fe3C)开始明显溶解。在1200~1250℃时溶解最快,但只能溶解一部分。MC型钒的碳化物(例如VC)溶解较少。但加热温度过高,碳化物的溶解加快,晶粒也急剧长大,淬火后马氏体针变得粗大,残留奥氏体量增多。为了提高高速工具钢工模具的韧性,使基体组织获得隐针马氏体,增加隐针板条马氏体的份额,因此大型刀具和冷作模具的淬火加热温度要低些。

(2)应用 由于高速工具钢的抗压强度、耐磨性及承载能力相当高,所以主要用于冷作模具中的重载荷凸模,如冷挤压凸模、重载冷镦凸模、中厚钢板冲孔凸模,以及各种用于冲裁奥氏体钢、弹簧钢、高强度钢板的中小型凸模。但高速工具钢合金元素含量高导致价格贵、工艺性能不佳,使其应用受到一定限制。降碳高速工具钢6W6Mo5Cr4V2用于取代高速工具钢或Cr12型钢制作易于脆断或劈裂的冷挤压凸模或冷镦凸模,可以成倍提高使用寿命,用于大规格的圆钢下料的剪刀寿命可提高数十倍。如精冲模的凸模、凹模,下料冲孔模,冷挤压和温挤压的凸模凹模,热挤压(Al、Mg、Cu合金)的芯棒、镶块等。

3.常规处理方法

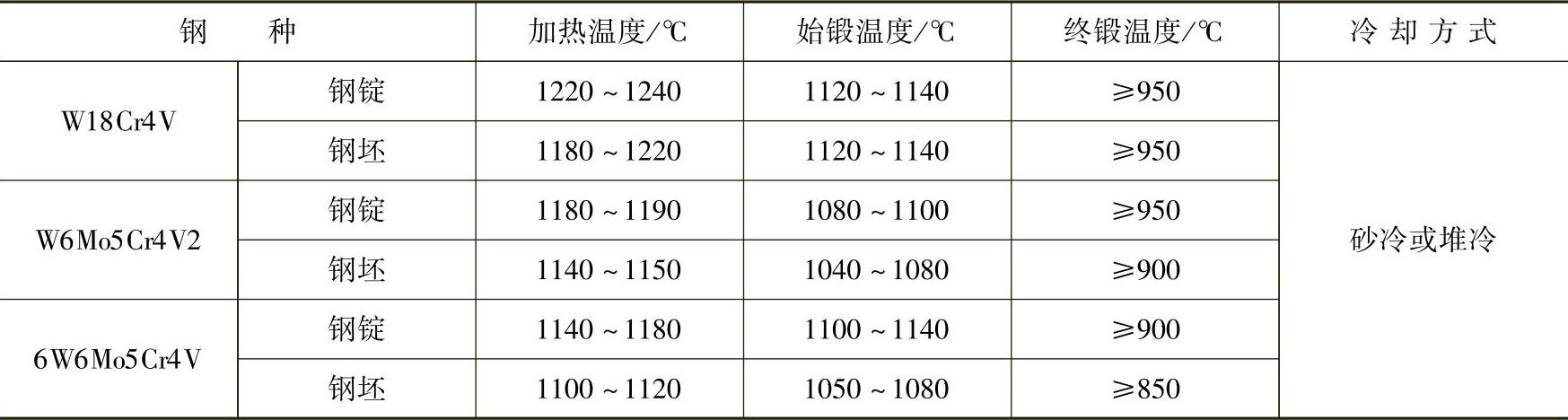

(1)锻造 用于制造模具的高速工具钢钢材,都要经过改锻,并通过反复镦粗和拔长来改善碳化物的分布。锻造比要求大于5,锻造比越大,碳化物分布越均匀,单方向拔长对碳化物不均匀分布的改善不明显。高速工具钢锻造工艺规范见表2-35。由于含有大量的合金元素,导热性差,所以锻造加热时一定要注意预热和缓慢加热,锻造时也要遵循“两轻一重”的原则。

表2-35 高速工具钢的锻造工艺规范

(https://www.xing528.com)

(https://www.xing528.com)

(2)热处理

1)退火。高速工具钢锻后要立即进行球化退火,退火工艺规范见表2-36。高速工具钢有两种球化退火工艺,一种是常规球化退火,另一种是等温球化退火工艺。退火组织为共晶碳化物+粒状及点状珠光体,退火使共析碳化物球粒化,降低硬度并为后续热处理做好组织准备。

2)淬火。由于高速工具钢的导热性差,为了保证淬火质量,一般要求淬火加热时要进行两级预热,根据模具使用条件不同,对W18Cr4V钢制冷作模具的淬火温度,可以比用其制作刃具的淬火温度低40~80℃,推荐淬火温度为1220~1250℃;而对W6Mo5Cr4V2钢制冷作模具的淬火温度可比该钢制作刃具的淬火温度低20~60℃,推荐淬火温度为1160~1200℃;为保证低碳高速工具钢6W6Mo5Cr4V的强韧性要求,淬火温度不能太低,一般在1180~1200℃。

表2-36 高速工具钢退火工艺规范

虽然是空冷可以淬火的钢种,但由于高速工具钢冷却时有强烈的碳化物析出倾向,所以最好不要空气冷却,空冷时冷却的均匀性也不好,空冷淬火的工模具韧性较差。淬火时不要采用预冷,分级淬火时的分级温度最好低于600℃,最佳分级温度为450~550℃。

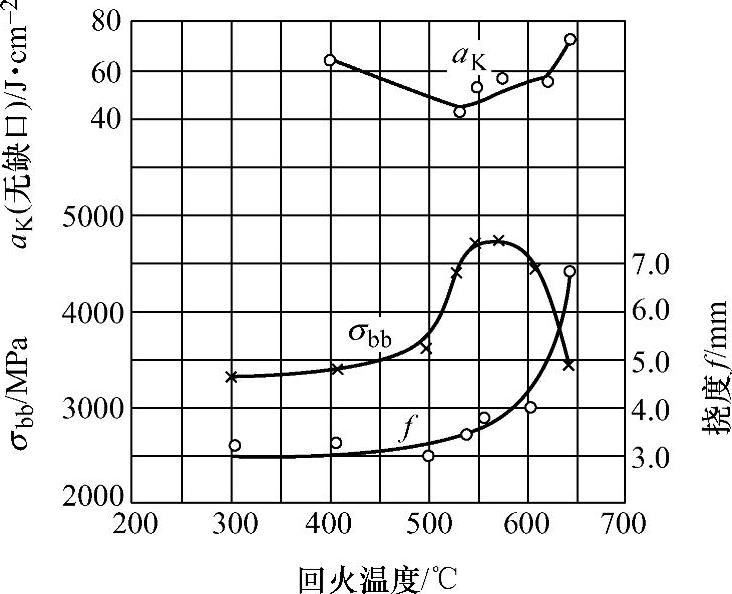

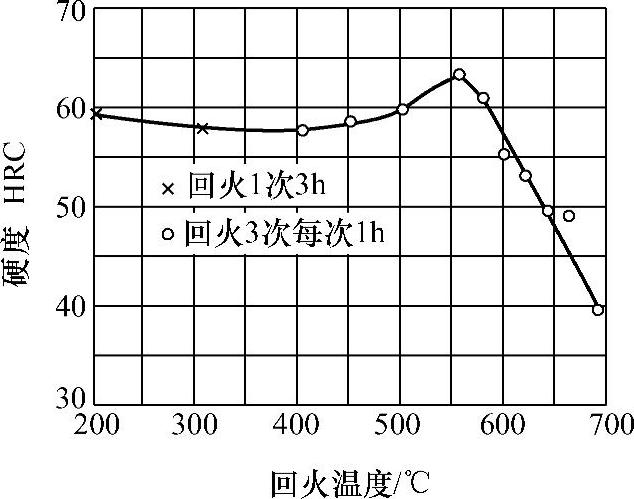

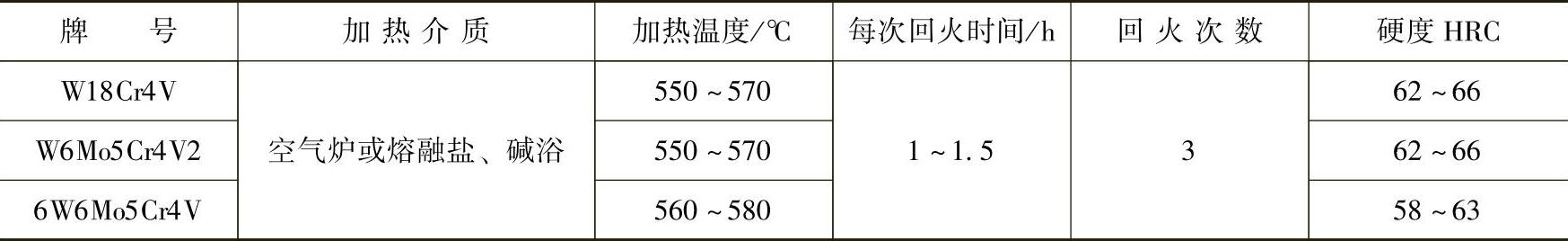

3)回火。高速工具钢淬火后的硬度一般在63HRC左右,残留奥氏体的体积分数为20%~25%。淬火后的组织处于不稳定状态,内应力高、脆性大、残留奥氏体较多,停留时间长可能导致产生裂纹和奥氏体稳定化,必须及时进行回火。回火工艺规范见表2-37。图2-7所示为6W6Mo5Cr4V钢不同温度回火三次后的力学性能,图2-8所示为6W6Mo5Cr4V钢不同温度回火后的硬度。

图2-7 6W6Mo5Cr4V钢不同温度回火三次后的力学性能(1200℃淬火)

图2-8 6W6Mo5Cr4V钢不同温度回火后的硬度(1200℃淬火)

表2-37 高速工具钢的回火工艺规范

回火过程是碳化物析出、聚集长大及残留奥氏体向马氏体的转变的过程,随着回火温度的升高,从马氏体中先析出M3C型碳化物,马氏体中溶碳量开始下降,淬火应力逐步得到缓解,硬度开始下降。当回火温度达到500~560℃时,开始析出弥散的钨、钼、钒的碳化物(W2C、MoC、VC);回火冷却时残留奥氏体一部分转变为淬火马氏体,这两个因素促使硬度上升,出现回火二次硬化峰可达65~66HRC。一般要进行三次回火,因为前次回火冷却过程中残留奥氏体转变成“淬火”马氏体,必须经再次回火才能使之转变为回火马氏体,消除前次回火时产生的组织应力,三次回火后,钢中残留奥氏体分别下降到体积分数为15%、5%、2%左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。