冷挤压制模法是制造模具型腔的一种加工方法。它不需要切削加工,只要将坚硬的原模或阳模,用强压力冷压入较软而且富有塑性的材料内,形成所需的型腔。经冷挤压加工而成的型腔表面,一般比较光滑,可显著缩短挤压后的加工过程。用冷挤压、冷滚压方法加工复杂型腔或型面的新工艺,由于效率高、质量好,已应用于制造塑料、压铸、热锻、精压、冷镦、冲压、螺纹滚压等各种模具。

阳模的材料主要用合金工具钢Cr12、Cr12M1V1、9CrWMn及高碳轴承钢GCr15,要求低时可用碳素工具钢等。经过机械加工等成形之后,通过合适的热处理,使硬度达60HRC左右。

模具型腔的材料,通常采用流动性好,变形阻力少的低碳钢。不过用这种材料作模具,其使用寿命低,所以还要加以硬化处理。因此,应选用退火后硬度低,在加工后的硬化处理中,渗碳性、淬硬性良好,而且热处理变形少的材料。但即使加以硬化处理,仍然不能满足模具性能方面的要求。冷压毛坯采用的钢种,已扩大到高合金模具钢。成批生产的搓丝板及圆滚模,普遍采用9SiCr及Cr12MoV钢制作,用高速工具钢螺纹芯棒以反滚压方式制成。

由于合金模具钢变形抗力大、塑性低,在冷压成型时,经常发生阳模断裂或毛坯压裂等事故。因而毛坯的性能对冷压工艺的成败具有决定性的影响。

1.冷压毛坯的组织与硬度要求

冷压毛坯,应具有塑性高、强度低、冷作硬化倾向低的特点。冷压浅型腔时,毛坯硬度为≤217HBW,深型腔毛坯硬度为≤160HBW,复杂型腔毛坯以≤130HBW为宜。滚模冷压毛坯的Cr12MoV钢硬度<229HBW及9CrSi钢<207HBW为宜。

具有完全球化体组织的钢,冷变形塑性最高,变形抗力最低,冷作硬化倾向最小。金相组织中含有片状珠光体的比例愈大,毛坯硬度愈高,塑性愈低。除纯铁、奥氏体不锈钢和时效硬化钢外,对其他各种钢材制作的冷压毛坯,都应进行完善的球化处理,力求达到100%的球化率。高碳钢及高碳高合金钢中碳化物及合金碳化物的增加,使冷变形性能变差。为了保证冷压工艺的进行,这些钢的冷压毛坯中不允许有残留的片状、网状或带状碳化物。

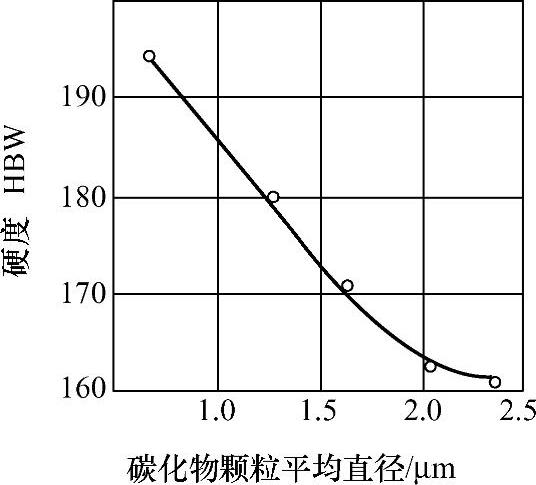

毛坯硬度低,可以降低成形压力,增加冷压操作的安全性。充分软化主要依靠降低合金元素及碳化物在铁素体中的浓度,应使碳化物充分析出并凝集成均匀的粗球状颗粒,形成的碳化物适当的粒度硬度才能够降低到要求的硬度,如图1-22所示。当T12钢的球化体中,碳化物颗粒平均直径达2μm左右时,硬度可降到160HBW。

图1-22 T12钢的球化颗粒直径与硬度的关系

2.冷压毛坯软化处理

纯铁和低碳钢冷压毛坯要求获得中等晶粒的铁素体,并防止时效硬化倾向和析出游离的三次渗碳体网。如纯铁DT1采用880~900℃保温2~3h,以50~100℃/h的冷速降温到550~600℃以下空冷,硬度80~90HBW,而10、20及20Cr钢采用700~720℃保温8~15h,以50~100℃/h的冷速降温到550~600℃以下空冷,硬度分别为≤118HBW、≤131HBW及≤140HBW。(https://www.xing528.com)

DT1及10钢等纯铁及低碳沸腾钢毛坯在预处理过程中,如在Ac1以下区域(550~750℃)冷速过快,形成被碳、氮等原子过饱和的a固溶体,以后在室温放置,出现时效硬化现象析出高度弥散的碳、渗氮物,使钢的硬度和形变抗力显著上升,如DT1纯铁毛坯,经长时间放置后,硬度将由80~100HBW上升到150~170HBW,塑性和韧性降低,冷压性能明显恶化。所以纯铁及低碳钢冷压毛坯退火过程中,于600~750℃区间应缓慢降温。退火后长期放置的纯铁及低碳钢毛坯,可进行补充650~700℃的高温回火,消除时效硬化现象。

中碳钢及中碳合金钢冷压毛坯预处理应使碳化物充分析出、凝聚并完全球化,45、40Cr、5CrMnMo钢采用740~760℃保温4~6h,以5~10℃/h的冷速降温到600℃以下空冷,硬度分别为≤156HBW、≤163HBW及≤207HBW。

如果在退火后硬度仍偏高,可附加高温回火软化,其工艺为加热到650~670℃保温3~10h。例如材质为40Cr钢的拉伸模及整形模,经常规退火后硬度为194HBW,硬度过高。用生铁屑保护装箱于710℃回火8h后炉冷两次,硬度降为155~160HBW,顺利冷压成形。

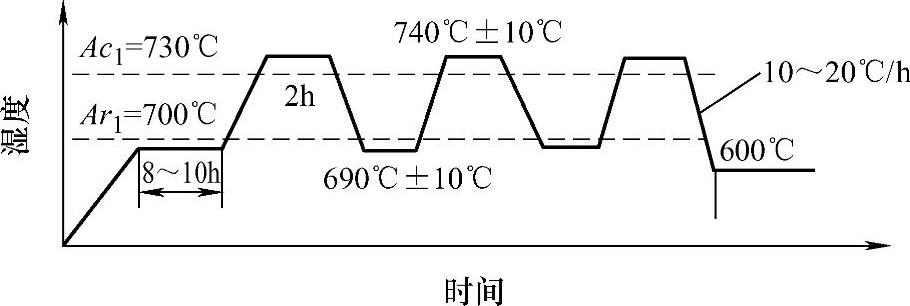

图1-23 摆动退火工艺曲线

由于在锻态T7、T8钢中往往存在粗大的珠光体,且球化退火加热温度范围很狭窄,这类钢获得完全球化体比较困难。对型腔复杂的T7、T8钢制模具毛坯,可采用图1-23所示的摆动退火工艺,即在A1上下作周期性等温若干次,以促使球形碳化物晶核更好地形成和长大,获得163HBW以下的硬度。高碳低合金工具钢中合金渗碳体比渗碳体稳定,锻态组织较弥散,允许较宽的退火加热温度,容易完全球化,但也容易混有弥散的点状碳化物。Cr2、CrWMn、9Mn2V等钢810~830℃保温3~4h,以5℃/h的冷速降温到600℃以下空冷,可以获得197HBW、207HBW、187HBW的硬度。适当提高退火加热温度,结合极缓慢冷却可获得较好软化效果,也可以采用摆动退火工艺。

由于高铬钢及高速工具钢合金碳化物含量多而稳定,退火后出现的不是片状碳化物,而是索氏体状组织,难以充分软化。主要措施是上限加热分段等温,还可附加高温回火。如Cr12MoV、W18Cr4V等钢采用870~890℃保温3~4h,降温到760~780℃保温6~8h,降温到740~760℃保温2~3h,缓冷到650℃以下空冷,硬度分别为≤217HBW、≤229HBW。

某些含硅量多的中、高碳钢,以及高合金工具钢等回火脆性倾向较大的钢种,在退火过程中,从高温通过550~600℃区缓冷时,晶界析出脆性相,造成韧性及塑性的明显下降,在冷变形加工中,由于脆性大而容易产生破裂现象。

如9SiCr、5CrW2Si、60Si2MnA、高铬钢、高速工具钢等冷压毛坯,出现脆性裂纹倾向时,应使毛坯在退火降温到650~700℃以下采用快速冷却,或退火后在此温度补充回火时采用快速冷却,可以抑制脆性,但不能减小成型压力。在等温退火降温到650~700℃以后油冷或水冷,塑化效果更好。这种塑化回火工艺也称为“水韧处理”或“油韧处理”。

如高速工具钢制作各种冷镦模具,获得良好使用效果。如用于制造十字槽螺钉冲头复杂模具型面等模具,在冷压成型时经常产生裂纹。经采用退火后附加一次730~750℃一小时后油冷的塑化回火,消除了冷压时的开裂现象,而挤压力无明显变化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。