模具钢尤其是高合金钢中合金元素含量高、种类多,碳化物偏析严重,加热时奥氏体不易均匀化,锻造温度范围窄,易过热、过烧与锻裂,可锻性很差。因此,锻造时要严格控制工艺过程,如加热速度、加热温度、始锻温度、终锻温度、锻造方法、锻造比、锤击力及锻后的冷却速度等。

为了正确制定锻造工艺和进行锻造操作,必须充分了解锻件的质量对热处理质量和使用性能的影响。

1.锻造质量对性能的影响

(1)碳化物的形态及分布 过共析工具钢中,存在由液相或固相析出的一次或二次碳化物。由于碳化物是硬而脆的物质,对钢的韧性和塑性不利。特别是当碳化物呈网状或带状分布时,使钢的淬火变形量和力学性能呈现明显的方向性。用碳化物偏析程度严重的钢材或锻坯制作的模具,易于发生淬火开裂、磨削裂纹及使用时脆裂等现象。如果碳化物相能均匀分布,对于模具钢的工艺性能和使用性能有益处,加热时阻碍奥氏体晶粒长大,降低钢的过热敏感性;由于碳化物相的硬度极高,显著提高钢的耐磨性和抗咬合能力,提高了钢的强度。

过共析钢停锻温度过高时(>850℃),过早进入缓冷坑或直接进行退火,都会促成网状碳化物的析出。钢的含碳量超过共析成分愈多,生成网状碳化物的倾向愈强烈。加入少量钒元素,可有效地抑制网状碳化物的析出。常用合金工具钢中以Cr2及CrWMn钢形成网状碳化物的倾向较突出。对CrWMn钢制模具发生的淬裂、磨裂及脆裂进行金相分析证实,钢中的碳化物网大于2~3级,呈网状或半封闭网存在,经常发现裂纹沿碳化物网伸展。

过共析钢中的液析及带状碳化物是钢锭在凝固过程中析出。液析块较大,颜色白亮,呈粗条分布或呈链状。带状碳化物颗粒小而均匀,呈束带状分布,不如网状碳化物那样引起人们重视。为消除或减少钢中的碳化物带及液析缺陷,采用高温扩散退火或依靠足够大的锻造比多向反复锻来改善。但是,如停锻温度过低,在700~800℃碳化物析出区施加过大变形量,也会造成新的带状偏析。生产实践表明,大截面的CrWMn钢材或锻件,易于存在这类缺陷,并造成淬裂、磨裂和使用中脆裂。

Cr12、Cr12MoV、Cr6WV钢及W18Cr4V高速工具钢,属于莱氏体钢,莱氏体钢材的规格愈大,碳化物不均匀度愈严重,即使经压延后,在较大规格钢材中,仍残留明显的带状或网状堆聚,尤以Cr12钢为突出,在淬火后,力学性能更差,其中以横向性能下降最多,抗弯强度为纵向的二分之一。大、中截面的莱氏体钢,必须进行多向反复锻造,以改善碳化物不均匀性,方能保证模具钢强度和韧性。碳化物的不均匀性还与钢的成分有关,当钢中的含碳量在1%左右和含有1%左右的钨时,碳化物的不均匀性较高,即使采用较大的锻造比,仍有一定量的带状或网状碳化物。选用大的锻造比和大的变形率有利于破碎碳化物,改善碳化物的颗粒度。对存在碳化物不均匀的钢,可采用高温扩散处理,进行均匀化处理,一般采用1180~1200℃,保温5~8h。轧后或锻后进行强化冷却,可以采用风冷、雾冷等工艺措施。一般轧后或锻后冷却到650~700℃,然后进行缓冷,快冷是为了防止网状碳化物,缓冷是防止白点和形成裂纹。

碳化物偏析,对重载和带尖齿模具的寿命影响最大。Cr12MoV钢制搓丝板,如采用简单锻造成形,碳化物不均匀度为5~6级,使用寿命很短,有的只搓几千个螺钉即出现严重掉齿。使用多向反复锻造工艺,使碳化物不均匀度<2级,消除了掉齿现象,使用寿命提高了十几倍甚至几十倍。

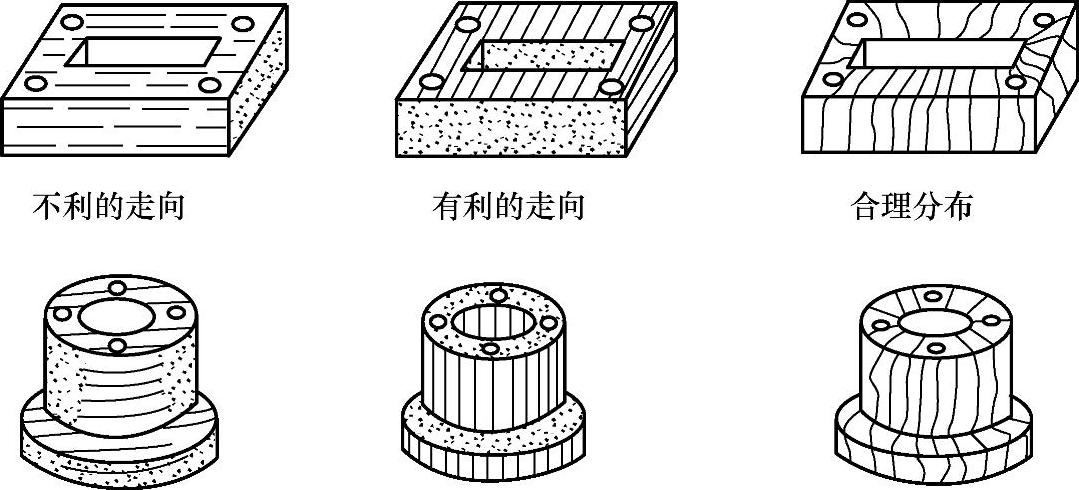

(2)锻造流线的影响 在钢锭与钢料的锻造、压延过程中,钢中的树枝状晶体、夹杂、碳化物、缩孔、气泡及疏松等,沿加工方向被延伸拉长,形成彼此平行的线条,通称为流线或纤维,如图1-21所示。这种流线的存在,引起了钢材性能的各向异性。平行于流线方向(纵向)与垂直于流线方向(横向)之间的力学性能及淬火变形趋势,呈现明显差异,对于模具热处理质量及使用寿命有很大影响。流线组织十分稳定,无论热处理或压力加工都无法消除,只能通过改锻来改变它的分布与排列方向。高合金模具钢,由于碳化物数量较多,其纵向与横向之间的冲击韧性差异更大。以直径为60mm的Cr12MoV钢材为例,硬度同为57~58HRC的纵向与横向试样之间,冲击值竟相差10倍之多。

图1-21 模具中的流线分布

对于高合金钢重载模具,流线方向分布的合理性,比单纯的碳化物等级更为重要。为了防止模具过早发生脆断失效和冲模的各向变形不均匀,除了要降低毛坯碳化物偏析程度外,更重要的是根据模具受力情况与模具形腔,合理选择毛坯的流线分布。精密模具,常由于毛坯流线分布不当,在淬火时发生难以克服的各向变形的不均匀性。为了实现精密模具的微变形淬火,重要的前提是保证毛坯流线的合理排列和碳化物的均匀分布。如重载模具中的最大拉应力与流线方向垂直,就很容易发生早期脆性劈裂失效,其特征为粗糙纤维状无光泽断口,无明显疲劳源及疲劳扩展区。

2.模具锻造的基本方法

(1)锻造加热规范 锻造过程的加热及冷却操作是保证锻件质量的重要环节,特别是高合金钢,具有导热性差、塑性低、锻造温度范围窄等特点,如加热不当,往往使锻件一击即碎,或产生内裂纹。如冷却不当,会使锻件金相组织中出现网状碳化物或冷裂纹等难以补救的缺陷。

冷态工具钢的钢锭,必须充分预热,严格控制升温速度。高合金钢毛坯的锻造一般要分级加热,低温预热时缓慢加热,800~900℃以下控制在1~2min/mm;高温加热阶段可快速加热,1000~1100℃可控制在0.6~0.8min/mm。直径小于80mm的高速工具钢、高铬钢钢材,直径小于120mm的低合金工具钢、高合金结构钢钢材,以及各种规格的非合金工具钢,在炉门烘烤预热即可。加热过程中经常翻动,使其加热均匀。到达加热温度后,保温时间要充分,以保证奥氏体均匀化及具有良好的塑性,避免因加热不足塑性低而出现锻裂。

合金钢返修件重新加热时,必须缓慢升温或分段充分预热。高合金钢锻件重锻前,应预先退火,或在800~900℃长时间预热,否则极易开裂或生成萘状断口。

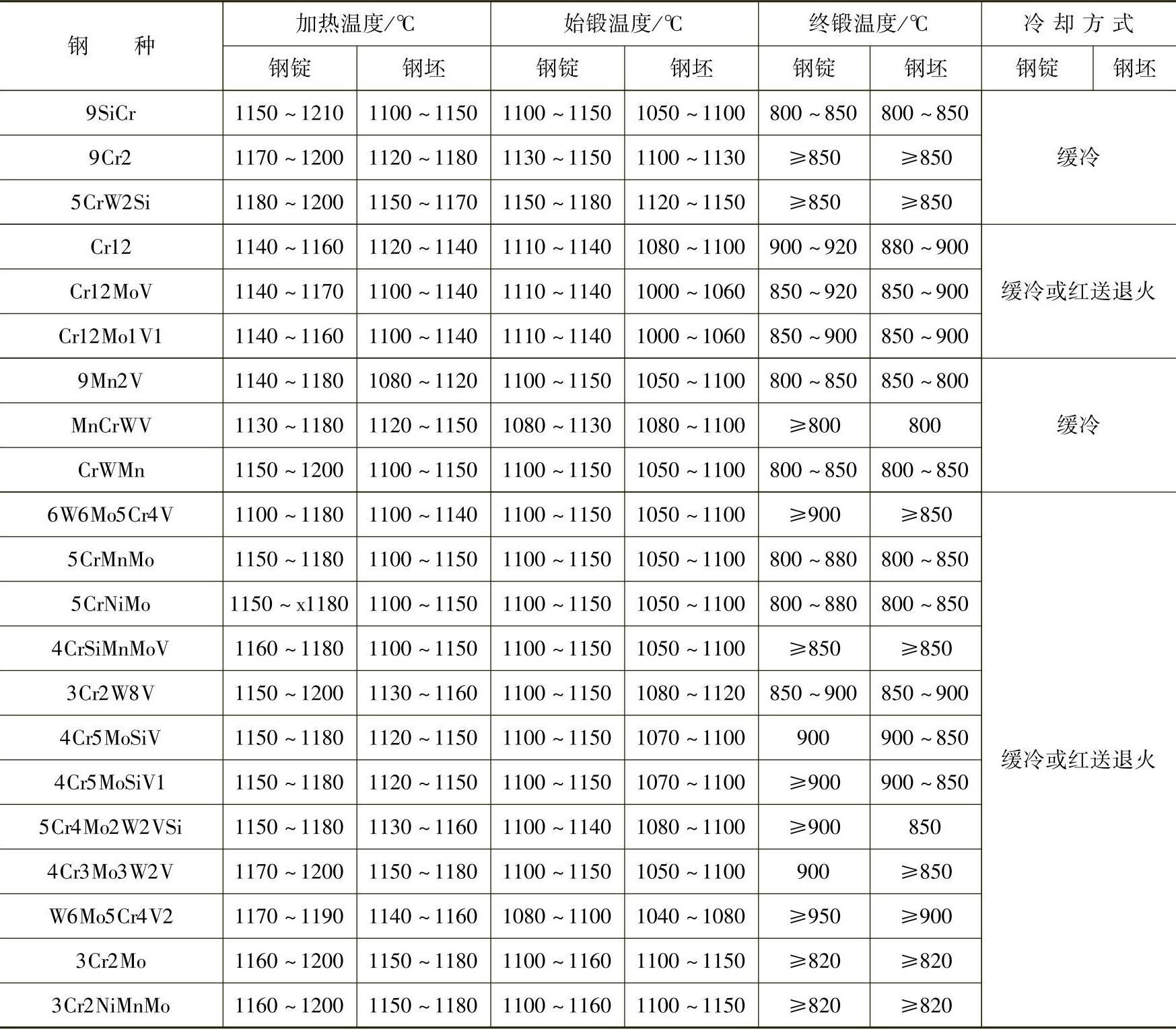

钢料在高温下的保温或透烧时间,一般按直径0.3~0.5min/mm计算。透烧不足在锻造中易形成内裂纹。保温时间过长,加剧晶粒长大和表面氧化脱碳。在加热过程中,要注意经常翻动钢料,使受热均匀,充分透烧。表1-2为常用工模具钢的热加工参数。

表1-2 常用工模具钢的热加工参数

(https://www.xing528.com)

(https://www.xing528.com)

各种钢料的始锻温度,主要考虑最佳的塑性和最小的变形抗力。终锻温度上限,主要考虑晶粒长大、生成萘状断口或析出网状碳化物等缺陷。终锻温度过高时,被打碎或拉长的晶粒有足够能量重新长大,致使模具在室温时内部呈现网状组织。这种网状组织可造成较大的淬火变形,甚至开裂,同时给模具性能带来不良影响。钢料的终锻温度下限,主要考虑防止塑性下降、引起锻裂或产生过大的内应力。终锻温度过低时,金属塑性变形的能力大大降低,使锻造发生困难,甚至出现锻裂,或者使模具内部的碳化物呈带状分布,产生很大应力。这种带状碳化物用预先热处理不能消除,易造成严重的淬火变形,甚至开裂,模具性能也受到较大影响。在确保钢材不出现裂纹的情况下,应尽量用较低的终锻温度,会获得更细小的晶粒。其次,对于某些莱氏体钢,在锻造时避免终锻温度过低而产生角裂和边裂。因此,应严格控制终锻温度,严禁在终锻温度以下进行锻打。

一种钢的始锻温度与终锻温度之间的间隔称为锻造温度范围。高合金钢的范围只有200℃左右,普通结构钢达400℃以上,在锻造操作中应充分注意。通过Cr12MoV钢高温加热温度与金相组织关系的试验,发现1250℃加热后呈现过烧,晶界明显熔化,缓冷后沿晶界析出粗大网状碳化物。1200℃加热,组织明显过热,晶粒粗大,缓冷后在晶界亦析出明显网状碳化物。在1170℃以下加热,缓冷后组织无变化。生产实践证实,Cr12MoV钢如在1200℃加热透烧后立即锻造,第一锤就可将钢材打裂。钢材的加热温度,不能超过始锻温度上限值30~50℃,锻坯尺寸、形状的修整可在比停锻温度低50℃范围内进行。

(2)冷却规范 锻件的冷却也应严格控制,既要防止在Ar1或Arcm点以上冷速过慢而析出网状碳化物,又要防止冷速过快,内应力过大造成冷裂纹。高碳高合金钢停锻后应立即置于灰箱或砂箱中缓慢冷却,最好是冷到500~600℃时立即装入炉内退火。高合金钢的淬透性高,在停锻时钢的组织仍为奥氏体,如果放在地面上或金属上冷却,会使其转变成马氏体+奥氏体+碳化物组织,易产生过大的应力,引起开裂。

如各种碳素结构钢,低合金结构钢等,空冷只发生铁素体、珠光体转变,塑性较高,一般不出现冷裂纹,可直接空冷;各种高淬透性的亚共析合金钢中不存在过剩碳化物相,无析出网状碳化物的可能,但由于淬透性较高,塑性不足,这类钢在停锻后可直接缓冷,特大截面如模块等,可转炉冷;如Cr2、CrWMn、9SiCr钢等类钢在冷却时,应在700℃以上快冷,冷速不低于40~50℃/min,然后慢冷,不仅可以防止析出网状碳化物,又可避免发生马氏体转变,以减少冷裂倾向;高合金莱氏体类钢由于过冷奥氏体极为稳定,空冷时即可发生马氏体转变,所以这类钢在停锻后应及时转入热或热灰坑中缓冷。

(3)锻造比与锻造方法 模具钢的锻造要求较高,尤其高碳高铬钢、高速工具钢及新型冷模具钢Cr4W2MoV、Cr2Mn2SiWMoV及基体钢等,由于导热性差、塑性低、变形抗力大、锻造温度范围窄、淬透性高、组织缺陷较严重、变形发热效应较大等特点较难锻造。

1)锻造比。锻造后的面积与锻造前面积之比称为锻造比,比值应随截面的增大而增加。直径为ϕ40~120mm的高合金钢材,一般取8~18。锻造比太小时,不能改变碳化物的不均匀分布,淬火后产生不规则的变形,磨削过程中产生龟裂,使用过程中易产生崩裂。对Cr12、Cr12MoV、W18Cr4V、W6Mo5Cr4V2等钢种,希望总锻造比大一些,即三次镦粗拔长之总锻造比为8~10。但过大的锻造比(>20)并不可取,由于增加火次,加大了锻造开裂的危险,降低了效率。

除应注意总锻造比外,每次镦粗或拔长的单次锻造比,对锻造效果也有明显的影响。如单次锻造比小于1.5时,变形仅限于坯料的表面,对心部组织改善效果较差,即使采用足够的总锻造比,也不能达到预期效果。因此,一般取单次锻造比为2~3。如采用5~10则效果更好。如改锻ϕ100mm×300mm的Cr12MoV钢材时,取总锻造比25,单次锻造比5~10,锻成模块各部位的碳化物不均匀度均为一级。但过大的锻造比使操作困难,容易锻裂。

2)单向镦拔。适用于原材料的碳化物不均匀度级别与锻件的要求较接近的情况。锻造操作较简单,即使要求流线呈横向分布,亦可在镦拔完毕后,换向成形。如最后为镦粗状态,则流线呈辐射状分布。采用这种锻造方法,可进一步击碎碳化物,镦粗比应大于3。为便于拔长并降低镦粗过程中侧面开裂倾向,对合金钢锻件广泛采用方柱镦粗,即先将圆钢锻成四棱为圆角的方柱体,再进行镦粗。单向镦拔使钢材组织最致密的表层在镦拔过程中又受到剧烈的锤击和变形,组织进一步改善,锻后仍处于圆周部分。因而适用于工作部分沿圆周分布的重载模具如滚丝模、圆剪刃等;但端面开裂倾向大,端面是钢材组织最差的部分,在反复镦粗时,端面与砧面接触时间长降温大,在拔长时易开裂;心部金属流动量小,心部组织改善效果差。

3)单向拔长。对于长度与直径之比较大的工件,当材料的碳化物不均匀度级别接近锻件要求时,可采用单向拔长。锻造比愈大,碳化物粉碎愈细,分布愈均匀。但过大的拔长锻造比,容易使碳化物成带状组织,影响横向机械性能。因此,单向拔长锻造比以2~4为宜。

4)横向镦拔。高速工具钢工具的刃口多分布在圆周上,对锻坯采用单向镦拔方式较普遍。模具的工作型腔及刃口多在端部及中心处。大规格的高合金钢中心部位锻造开裂倾向大,因而广泛采用横向镦拔方式。

横向镦拔,是将毛坯轴向镦粗后转90°,沿垂直于流线的方向作多次镦拔,最终在镦粗或拔长状态下整形。横向镦拔操作方便,有利于采用大镦粗比。拔长时端面开裂倾向低,钢材截面上最致密、塑性好的表面,始终处于拔长时的端面,坯料与锤砧接触面经常变换,因而温度均匀。锻造大规格高合金钢材时,可有效地克服由于中心疏松造成的端面中心开裂。对心部组织改善的效果好,锻坯端面的组织好。

但锻坯的外圈组织不均匀,变形主要在横向进行,钢材原心部流向侧面,流线方向不易掌握。单纯的横向锻造方式不适合于制作工作部分位于周围的滚压模具及要求淬火微变形的精密模具。

5)多向反复镦拔。对于高合金模具钢,原材料规格大于ϕ80mm和碳化物不均匀度超过4级时,一般要采用反复镦拔。此法综合了单向及横向两种锻造方式的特点,对钢料从三个方位进行反复换向锻造。为了保证锻件有足够的变形量,毛坯拔长后的长度应为直径或边长的2.5~3倍,镦粗后的高度为镦粗前高度的一半左右。采用十字锻造法和综合锻造法,操作技术要熟练,否则易出现打裂现象。

多向镦拔是获得优质模具毛坯的一种常用锻造方式。其特点是锻造变形均匀,易锻透,组织改善全面,碳化物细碎。但多向镦拔操作复杂,开裂倾向比单纯横向锻造要大,流线方向难以掌握。必须选用足够吨位的锻锤和足够大的锻造比,保证锻透。对于直径ϕ80mm以上的高合金钢,其总镦拔数取6~8次,总锻造比不少于15。

用直径ϕ80mm×75mm重2.8kg的Cr12MoV钢料,以总锻造比21,单锻造比3.5按三向循环镦拔方式六镦六拔后,碳化物不均匀度全面改善到1级,流线彻底打乱,碳化物颗粒呈无定向分布。因而三向镦拔对改善组织效果既快又好,但有流线方向难以记清和操作复杂的缺点。

(4)注意锤击操作 在锤击时应做到“两轻一重”及“两均匀”的操作要领。对低倍组织差,心部锻裂倾向大的坯料,可采用V形胎模锻造。根据坯料的大小和要求,选择合适的设备。锻锤吨位过小时,锤击力不足,变形只发生在表层,中心部分碳化物不能击碎;吨位太大时,锤击过重,容易出现裂纹。两轻一重是指始锻及停锻时应轻击,中间进行重击。始锻时温度高,晶粒粗大晶界强度低,如重击会引起心部温度上升,形成过热锻裂,裂纹呈粗糙断口;中间温度时,由于碳化物开始析出,强度增加,塑性良好,可以用中等力量或重锤锻打,接近终锻温度时塑性大为降低,必须用轻锤慢打。

均匀是指注意各部分变形及温度的均匀。无论在镦粗或拔长时,对角线锻打容易导致中心开裂。在镦粗时应防止侧面形成过大的鼓形或歪斜,以采用方柱镦粗方式较有利。拔长时应掌握每次压下量在0.6~0.8H(H为工件厚度)左右。压下量过大则展宽大,易导致十字开裂;过小则锻不透。

锻造时,为了保持各部分温度均匀,当局部温度过高时应轻击或稍停片刻。锤砧边缘应倒成圆角并预热保持200~300℃左右。毛坯出现尖棱应及时倒角。冲孔时冲头应预热至200~300℃,避免单面冲孔,应从两面冲孔,以防孔口缺肉或出现裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。