1.冷作模具的工作条件

冷作模具的种类很多,主要用于完成金属或非金属材料的冲裁、弯曲、拉伸、镦锻、挤压等工序。由于加载方式及被加工材料的性质、规格不同,各种模具的工作条件差别很大,因而其失效的形式也不相同。

如各类紧固件的挤压成形是在强烈的三向压应力状态下完成的。凸模既受强大的压应力,又受各种不均衡侧向力,特别是在凸模尺寸变化应力集中处,易产生脆性断裂。而凹模有胀裂的可能以及由于金属材料剧烈流动而引起模腔严重磨损。在冷镦和冷挤压时,冲头承受巨大的压力,凹模则承受巨大的张力,冷镦模工作时,凸模承受强烈的冲击力,其最大压应力可达到2500MPa;由于金属在型腔中剧烈流动,使冲头和凹模的工作面受到剧烈的摩擦而产生热量,可使模具表面的瞬时温度达到200~400℃,局部甚至更高。冷镦及冷挤压模具要求型腔能承受巨大的压力、张力和摩擦,具有高的变形抗力、高的耐磨性和高的断裂抗力(包括疲劳断裂抗力)。

冲裁模主要用于各种板料的冲切成形,模具的工作部位是刃口。冲裁模刃口承受的剪切力大,摩擦发热严重,易磨损,凸模易产生崩刃、折断等。要求刃口在工作中不崩刃、不易变形、不易磨损,保持其完整和锐利。在冲裁中、厚钢板时,特别是在厚钢板上冲小孔,冲头的单位压力极大。冲裁模要求刃口强韧性好、耐磨损,即具有高的耐磨性、高的抗崩刃能力、高的断裂抗力及疲劳断裂抗力,冲头尤其具有高的强韧性和耐磨性。

拉伸模主要用于对软质板材拉伸成形,弯曲模主要用于各种金属零件的弯曲成形,这两个工序的工作应力一般不大,主要要求模具的工作面保持较高的光洁程度,不发生黏附磨损和擦伤。有些模具的形状过于复杂而造成巨大的应力集中时,则要求具有高的断裂抗力。

2.冷作模具常见的失效形式

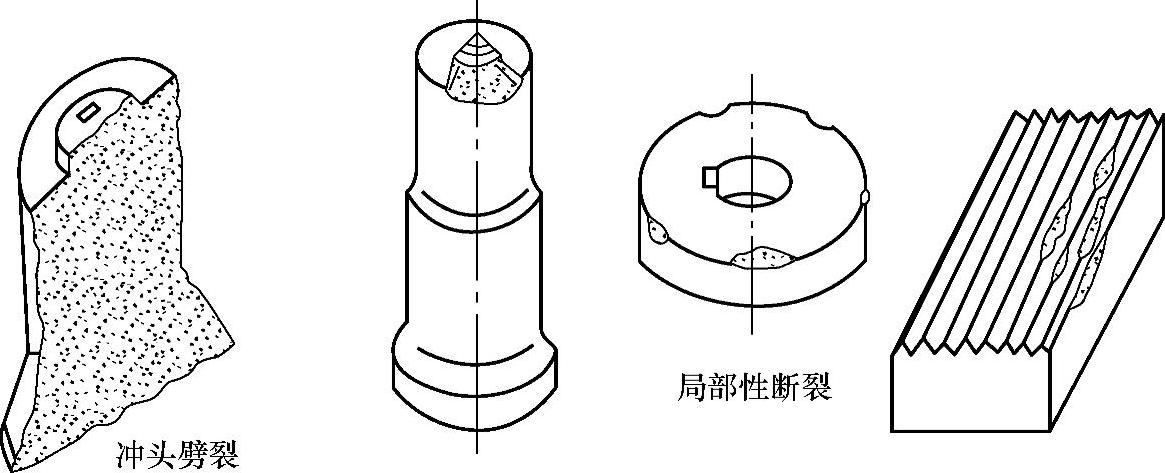

(1)断裂失效 冷作模具尤其是冷挤压、冲压裁模具的工作载荷较大,为了获得高耐磨性和高寿命,往往提高强度使硬度大多在60HRC以上,结果导致模具韧性低,缺口敏感性大,模具在使用中突然出现裂纹或发生破损而失效,破损多发生在受力最大的工作部位,或截面变化应力集中之处,图1-11所示为几种典型的断裂类型。当模具本身存在带状或网状碳化物、晶粒粗大、表面磨削烧伤、粗糙刀痕、回火不足等缺陷,或在工作时操作不当而发生过载,容易发生早期脆断失效。早期脆断的寿命很短,一般不超过数千件,有的甚至只有几十次到几百次。其特征是突然断裂,没有明显的宏观征兆和塑性变形。宏观断口没有剪切唇,断口比较平坦,呈脆性断裂特征。

图1-11 冷作模具的几种断裂类型

冲压模由于导向和安装精度不符要求,或模具间隙不均匀,也可促使凸模弯曲折断,凹模刃口崩裂。冲压模在服役过程中发生突然断裂,断裂往往起源于圆角曲率半径小或尖角处等应力集中的部位,断面比较平坦,无明显的裂纹扩展停顿线和剪切唇,微观断口特征呈解理和准解理形貌。(https://www.xing528.com)

(2)疲劳失效 冷作模具承受的载荷都是在一定的能量下、以一定的冲击速度周期性地施加的多次冲击载荷。疲劳断裂失效主要是循环应力作用所造成,其断裂过程比上述的脆断要缓慢得多,其寿命在5000~10000次以上。在冷镦模、冷挤压模工作时,由于成形力大,在金属变形过程中模具表面的瞬时温度很高,造成温度循环,也加速疲劳裂纹产生。实验表明,模具在服役过程中疲劳裂纹萌生源往往会出现多处,都在模具表面的薄弱环节处萌生疲劳裂纹,如晶界、碳化物和应力集中部位,断口的微观特征呈解理和准解理形貌为主。

由于冷作模具具有高硬度和高屈服强度,虽然有利于推迟疲劳裂纹的萌生,但因其断裂韧度很低,因此疲劳裂纹的扩展速率很快,而裂纹失稳的临界长度减小,使疲劳裂纹扩展所需的循环数急剧减少。对于高硬度的脆性材料,在应变应力下萌生0.1mm的微裂纹,即可引起快速失稳扩展而导致瞬间断裂,冲击疲劳萌生约0.1mm的微裂纹时间约占模具总寿命的90%以上。图1-12所示为CrMn系钢制造的冲压模,硬度为63HRC,当冲压4000余件时,模具发生突然断裂,裂源在应力集中较大的尖角处,断口无明显的疲劳条纹。

图1-12 模具失效断口形貌

(3)磨损失效 模具在冲击应力和摩擦应力的作用下,摩擦面上微观不平处互相咬合,并不断产生微观塑性变形,在晶界和滑移面交汇处引起应力集中,最后与基体分离成磨屑,从而使磨损量随着冲压次数的增加而增多。冲压模的磨损主要是咬合磨损,也可能因刃口上存在表面剥落的碎屑而产生磨料磨损。此外,还有因摩擦发热而产生的热磨损。模具工作部分和被加工材料之间的摩擦而引起的物质损耗,能使刃口变钝,棱角变圆,平面变凹凸状,使加工件的形状及尺寸发生变化,如冲裁模的刃口变钝,冷冲模的工作表面出现沟槽等。如冲压裁模具在工作中频繁地受到冲击载荷和由于不断切割材料而承受摩擦磨损是其主要失效形式。

磨损有均匀磨损、局部磨损和局部剥落等形式。非均匀的局部磨损,往往是由于外来粒子、碳化物剥离及磨损中形成的硬质点引起的磨粒磨损。局部剥落掉块是在磨损过程中,在剪应力作用下引起的局部疲劳磨损而萌生微裂纹并最终扩展至脱落所致。

一般情况下随着模具硬度的提高,模具的耐磨性也提高,但模具硬度愈高,冲击性能会下降,会促使磨损裂纹的形成和扩展,从而加速磨损的进程。在硬度大致相同的情况下,韧性愈好耐磨性愈高。所以,要提高耐磨性,必须注意硬度和韧性的良好配合。当冲件材料与模具表面接触时,在高压摩擦下润滑油膜破裂,发生咬合。此时,被冲压件金属“冷焊”在模具型腔表面,使工件表面,被冷焊在型腔表面的金属瘤划出道痕。咬合往往容易出现剥落而加剧模具的磨损。当工件表面出现划痕和拉沟后,就必须将模具卸下进行研磨、抛光。在某些拉伸作业中,有的仅拉伸数十次就可出现咬合现象,需对模具进行整修。

(4)塑性变形 在冷镦、冷挤和冲压过程中,模具在使用中由于工作载荷大、模具硬度偏低发生型面变形,冲头由于材料抗压或抗弯强度不足而出现镦粗、下陷、弯曲变形失去原有的几何形状而报废,实践证明,当冷镦冲头硬度低于56HRC时,冷挤冲头硬度低于60HRC时,就容易出现此类形式的失效。其具体表现为凸模镦粗、弯曲,凹模型腔下沉塌陷、棱角堆塌、模孔胀大等。

当淬火温度过低时,会使碳化物在基体中的溶解量不足,钢材淬透性降低,淬火后硬度偏低,不仅模具的耐磨性差,而且抗压强度也低,在受到大载荷冲击压力后,冲头就会出现鼓胀,模具型腔增大,从而导致模具失效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。