1.冶金缺陷的影响

根据模具钢中使用环境较复杂的大、中截面钢材的使用经验,模具淬火时出现的工艺缺陷及服役时的承载能力,主要与钢材冶金质量有关。含碳及合金元素较多的模具钢,具有较强的出现冶金缺陷的倾向。模具材料不仅要具有适应模具工况的优良性能,更重要的是材料本身的质量。例如材料内部存在疏松、夹杂、化学成分偏析、碳化物不均匀等,往往促成模具毛坯的锻造开裂、淬火开裂或在服役中发生脆断,是导致模具早期失效的重要因素。购进的钢材首先要检验共晶碳化物的不均匀度,如果碳化物不均匀度级别大于3级,则钢材力学性能下降,如果未经充分改锻,则因组织不均匀而造成组织应力,热处理时易发生变形及开裂。因此,对这类钢材最好采取多向多次镦拔,以便尽量击碎碳化物和改善锻件金属纤维方向性。模具钢材中存在中心疏松或残余缩孔时,易导致锻裂或在服役中脆断。此类缺陷只有对钢材、模块作切片低倍检验,用热酸浸蚀后方能显现。模具钢的冶金质量,应具备下列条件:

1)成分及性能稳定,材质洁净度高,各种有害元素、气体、非金属夹杂物的含量少。

2)碳化物颗粒分布均匀、细小,无网状碳化物,带状偏析轻微。

3)断口宏观组织细密,无孔洞、疏松、白点等缺陷。

进行模具设计时必须考虑到金属材料的纤维组织的走向,而且还要利用合理的锻造工艺改善金属材料的化学成分和组织的均匀性,注意把模具型腔安排在金属组织最致密而均匀的部位,使模腔部位处于良好的组织状态,以便充分发挥材料的潜力,提高模具的使用寿命。白点是锤锻模块及大截面合金钢材常见的一种冶金缺陷。由于内部存在大量微裂纹,易导致淬火开裂或在服役中脆断,必须以足够大的锻压比改制成小规格钢材。通常截面小于ϕ150mm的已发现有白点缺陷的钢材,经大变形量压力加工后,原有的白点可被焊合。

例如,采用直径为200mm的5CrMnMo钢棒,经热镦粗后加工成泵盖和扇形物两副热锻模具,分别模锻300件和1000件产品后,模腔凸边即出现密集的热裂纹和整个膜腔下陷,经取样热酸浸蚀后发现,模腔部位存在严重的疏松和粗大的枝晶组织,显然模坯经热镦粗也未能改善棒材中心组织的缺陷,导致模具的早期破坏。

当碳化物呈现网状、带状、棱角状、链状等形态时,都将严重损害钢的力学性能,增加淬火变形及开裂的倾向。例如,冲切钢板的凹模,材料是CrWMn钢,由棒材直接加工而成,硬度为62.5HRC,冲切1300只产品后模具即开裂,断口平整呈低周疲劳特征,显微组织中有二次碳化物网。由于有网状碳化物的存在,使模具脆性增加,在冲切过程中易在应力集中部位形成微裂纹。经锻造快冷消除了网状碳化物后,模具使用寿命提高了6倍左右。

2.模具用钢的影晌

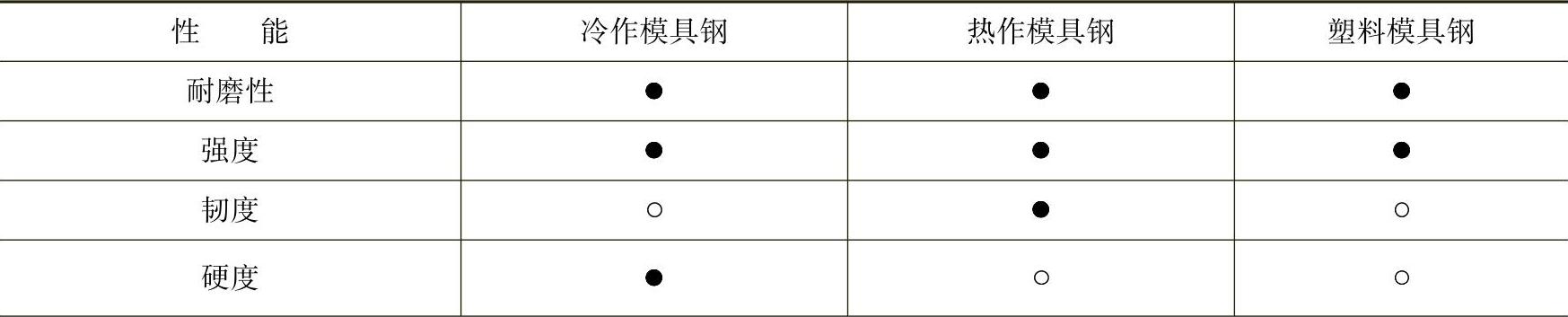

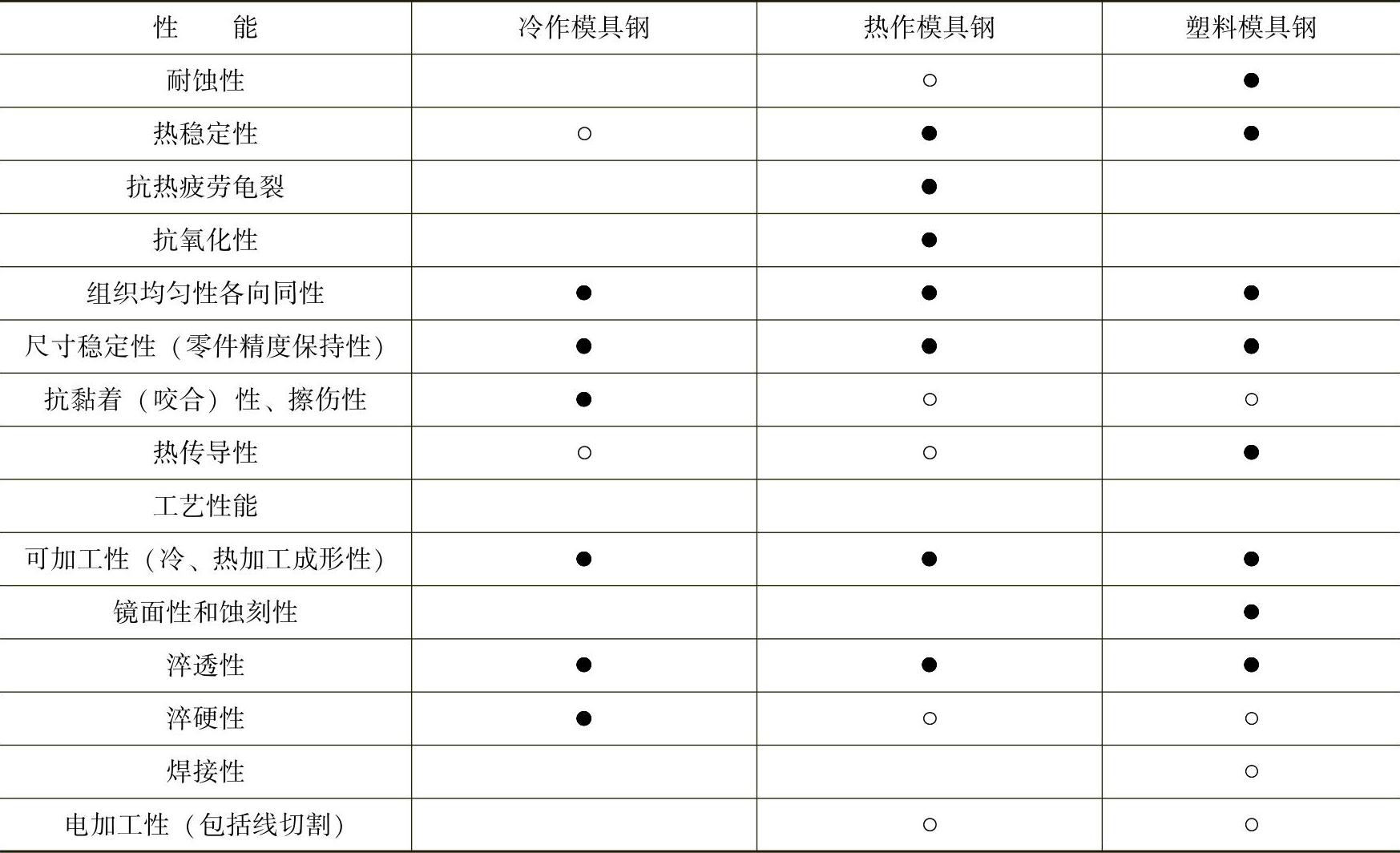

表1-1为各种模具钢的性能要求。合理选择模具用钢的基本目的,在于避免模具在服役时出现早期失效,以及在制造时减少废品率。模具用钢的性能水平、材质优劣、使用合理与否等因素,对模具制造的精度、合格品率以及服役时的承载能力、寿命水平,均有密切的关系。

表1-1 模具钢的性能要求(https://www.xing528.com)

(续)

注:●表示为主要要求,○表示次要要求,空白表示可以不做要求。

材料的选择和使用,因为影响因素多,彼此关系复杂,所以是模具制造的一个重大问题。材料是产品的基础,材料影响着模具产品的功能适用性、耐用度、安全性,在模具及其零件的设计、制造过程中,选择何种原材料是至关重要的。模具设计时,材料确定后,才能安排制造、装配的加工路线和加工工艺方法,以及估算制作成本。通过对各种典型模具的失效分析,设法满足材料的使用性能和工艺性能两方面的要求,找出能影响模具寿命特点的性能指标,然后,以此为依据,有针对性地选择模具用钢及热处理工艺。

在选用材料时要注意使用新型材料,我国已经研制出不少适合我国特点的新型高效模具钢,如热作模具钢中的3Cr3Mo3W2V、5Cr4W5Mo2V、4CrMnSiMoV等,冷作模具中的6Cr4W3Mo2VNb、7Cr7Mo3V2Si、7CrSiMnMoV等新钢种的采用,均获得提高模具寿命数倍的效果。如冷作模具钢选用6Cr4W3Mo2VNb(65Nb)代替T10、Cr12MoV、W6Mo5Cr4V2等制作多工位冷墩机用的内六角凸模、钢板弹簧冲孔凸模、螺栓压角凸凹模、螺栓平圆头冲模、圆环冲压模等;热作模具钢选用3Cr3Mo3W2V(HMI)代替3Cr2W8V钢等制作轴承套圈的热冲压凸模和凹模、连杆辊锻成形模、小型机锻模等都显著提高了模具寿命。

如轴承套圈毛坯(ϕ31~33)热镦锻冲头,用于高速镦锻机,每分钟镦锻80~100件,对冲头喷水进行强制冷却。采用3Cr2W8V钢制作的冲头,热稳定性虽高但多数以早期热裂失效,主要问题是抗热疲劳性能不够,采用4Cr5MoSiV钢制作后,提高了韧性及抗热疲劳能力使寿命提高60%。钢件反挤压模具冲头承受的压应力接近工具钢的极限承载能力,用Cr12MoV、Cr12等钢制作的冲头(硬度为61~66HRC),其服役寿命仅几十件,呈现镦粗后断裂失效。若采用W18Cr4V高速工具钢制作冲头,其服役寿命高于3000次。若采用强韧性更好的W6Mo5Cr4V2钢制作冲头时,并辅以模具结构的改进措施,在大量生产中,平均寿命可达到7000次的水平。

当然改用钢材时不一定总是改到更高级的,有时利用普通材料采用强韧化的处理工艺替代也会有很好的效果。如冷镦货车车厢螺栓凹模,原用Cr12钢制作,尽管凹模壁厚达40mm左右,但在服役中仍常出现早期劈裂失效,寿命仅为1千~2千次;用于剪切厚度为11mm中厚钢板的长剪刃,用9CrWMn钢剪刃淬火操作简便,但使用中容易崩刃,寿命较短。对于凹模改用T8A钢制作,并采用内孔喷水淬火,形成有利于提高疲劳抗力的表面硬化层,有效地克服了早期劈裂失效,寿命可达到两万次以上;剪刃改用T10A钢剪刃,用薄壳淬火工艺保证了材料的强韧性,疲劳抗力高,崩刃倾向小,寿命延长七倍。

选择材料牌号时应注意在满足使用要求的前提下兼顾经济性。生产批量的大小对材料的选择有很大的影响,如加工产品的批量较小,可选用便于制造加工、价格低廉的模具材料;如加工批量很大,则应选用承载能力强、服役寿命长的高性能模具钢。生产量愈大,对模具的寿命要求也愈高,也就有必要选择高性能的材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。