模具的冷加工质量不但是为了达到必须的形状、尺寸等精度,对模具的寿命也会产生显著的影响。加工过程中如出现尖角或表面粗糙,留有刀痕,将容易在刀痕或尖角处萌发疲劳裂纹,造成模具疲劳失效,所以模具的切削加工应严格保证尺寸过渡处的圆角半径,圆弧与直线相接处应光滑,保证工作部位光滑无痕。不正当的磨削工艺如进给量过大、冷却不足等容易烧伤模具表面或产生磨削裂纹,降低模具的疲劳强度和断裂抗力;模具电加工(包括线切割及电火花成形)能使模具表面产生拉应力及显微裂纹,也易导致模具早期开裂和表面剥落。有时因模块中的内应力,特别是淬火硬化模块的内应力很高,电加工前未采取措施降低内应力,则在电加工进程中由于应力重新分布,易导致模具变形或开裂。

1.表面损伤层的影响

(1)磨削烧伤的影响 磨削一般作为工件的精加工亦即最后的加工,由于磨削时的进刀量及冷却等处理不到位,则有可能在工件表面瞬时升温而引起模具烧伤。表面磨削烧伤后对模具寿命有如下的不利影响:降低耐磨性、降低疲劳抗力、降低抗咬合能力、加剧脆断及崩刃倾向。所以磨削烧伤往往是模具制造过程中最常见、影响最大的冷加工缺陷。在磨削过程中,由于模具钢的组织缺陷及磨削工艺条件不当,所形成的表面烧伤有如下几种形式。

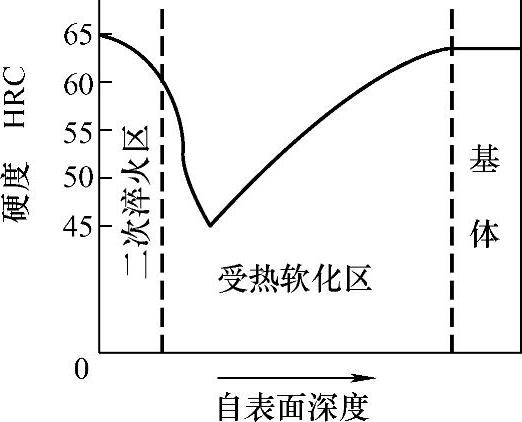

图1-9 低合金钢表面磨削烧伤影响区

由于磨削时进刀量太大且冷却不到位,使工件表面产生较大的切削应力,表面出现与磨削加工方向相垂直为主的网状裂纹。轻微的磨裂用肉眼难以觉察,严重时才可用肉眼观察到。

被磨削表面温度超过相变点,由于是在非常薄的层面上快速冷却,被磨削表面生成白亮层,如图1-9所示,具有较高的硬度(65~67HRC),厚度通常小于50μm。低合金钢的白亮层在200℃以上回火时分解;高速工具钢的白亮层在550℃以上回火后分解。

被磨削表面温度没有达到相变点,表面层出现回火或退火现象,使局部硬度降低,导致耐磨性和疲劳性能下降。表面软化层经5%~10%硝酸水溶液浸蚀后呈暗灰色。低合金钢的软化层的硬度低于50HRC,高速工具钢的软化层的硬度低于60HRC。被磨削表面表面层的温度达到300℃时加工表面将呈现条纹状色彩(黄、紫、蓝等),类似250~300℃阶段回火色。

表面脱碳层也明显加剧合金工具钢和高速工具钢的磨裂和淬裂倾向,模具钢材或锻坯表面通常存在厚度为0.5~3.0mm的脱碳层。如在切削加工时未将脱碳层除尽,将在淬火后出现软点或软区,甚至表面硬度普遍偏低。此外,还降低模具的耐磨性、抗咬合能力、抗热疲劳能力和疲劳强度。对此较敏感的常用钢种为Cr2、CrWMn、W18Cr4V、W6Mo5Cr4V2等。

T10A钢制的冷镦螺钉光冲,其型腔深而陡,使用中常发生早期塌陷失效,寿命小于4000次。经分析是由于型腔磨削时进刀深度过大,烧伤软化。后改进磨削工艺,光冲寿命显著提高,稳定在3万次以上。

9Cr2钢制小型冷轧辊(62~64HRC),在使用中常表现为表面早期剥落失效,主要体现在模具表面有约0.02~0.03mm的磨削烧伤层,改变磨削工艺增加一次预磨削过程后,解决了表面磨削烧伤层的问题,寿命显著提高。(https://www.xing528.com)

(2)电火花烧伤层的影响 模具加工过程中广泛应用电火花穿孔、线切割、电火花成型等方法。电加工过程中,由于放电产生大量的热,使加工表面温升到熔融状态,剧冷后在加工面上得到白色熔淬层,如图1-10所示,具有较高的硬度,其厚度与电火花加工规范有关。不仅硬度会出现异常,而且会产生微裂纹。若表面白色层未经去除或未采取低温回火方法防止微裂纹的扩展,则模具在服役过程中微裂纹就可能成为疲劳源,使模具使用寿命降低。对于承受冲击载荷的模具及重载模具,经电火花加工后应补充回火,以减轻电火花加工层的脆性。

图1-10 电加工后表面形成的白色熔淬层

2.模具表面加工质量的影响

模具处于高硬度、高强度状态时,往往也是处于低塑性、低韧性的状态,所以对表面缺陷十分敏感。表面粗糙度的降低,一方面可减少坯料的流动阻力,降低模腔的磨损率,另一方面可减小表面缺陷(如刀痕、电加工熔斑等)和产生裂纹的倾向。表面粗糙度对模具寿命影响很大,试验表明,光洁程度对静弯强度有一定影响,如W9Cr4V2钢磨削比铣削时的抗弯强度可提高25%,抛光可提高33%。

如用6Cr3SiV钢制冷挤压模,表面粗糙度值Ra为1.6~1.8μm时,其寿命约3万件左右;如经精抛光表面粗糙度值Ra达0.2~0.1μm,寿命可提高到4.5万~5万件。

表面残存的刀痕、尺寸变化处的圆角半径、刻印的标记、锻压引起的夹层、裂纹、撞击伤痕等,如位于应力很大的部位,将成为断裂失效源,促成模具的早期脆断,降低工作寿命,如风动铆钉模在使用中铆合几百个铆钉后头部碎裂。断口呈现疲劳断裂形貌,疲劳源位于印痕处。

3.加工精度的影响

模具零件工作部位的几何形状,如圆角半径,出模斜度、刃口角度的加工应严格按设计要求进行,在刀具或设备不能实现时,应由人工修磨并严格测量,以保证模具合理的受力状态,有配合尺寸的部位,应保证其公差或进行配磨。5CrNiMo钢制热锻模的型腔,不应出现尖角。重载锤锻模型腔中的凹槽根部,应保证圆角半径大于2~3mm。否则,容易由此导致严重碎裂。

目前,圆滚模及搓丝板普遍采用反滚压法制成,如毛坯软化不充分或工序安排不当,在滚模及丝板的牙尖将残存夹层缺陷。工作时,将在夹层处萌生裂纹而发生早期崩裂失效。模具间隙量及均匀性的调整,增加配合承载面及合模面的接触,保证凸模和凹模受力中心的一致性,这些措施都可提高模具的装配精度,从而提高模具的寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。