模具的截面尺寸变化处,最容易因应力集中而开裂导致早期破坏。因为模具钢在大多数情况下,需要在高强度状态承受载荷,必然对应力集中十分敏感,所以合理安排工模具截面尺寸,对模具的寿命影响颇大。例如,模腔圆角曲率半径的大小导致裂纹的形成,裂纹在反复应力作用下迅速扩展,导致模具开裂,降低模具使用寿命。

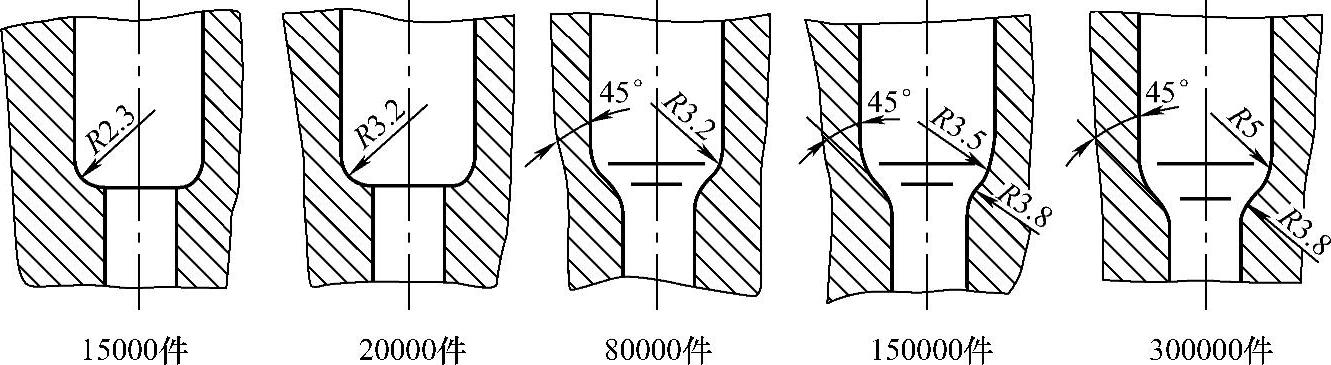

模腔大多含有过渡圆角,合理的过渡圆角R对模具寿命影响很大。图1-6所示为冷挤凹模的金属入口处的形状和内径圆角R对模具寿命的影响。由图可见增大圆角半径R,可提高模具寿命。热锻模的圆角半径同样对模具寿命影响很大,如模腔外圆角半径R由1mm增大到5mm时,最大比较应力可减少近40%,显著地提高模具寿命。热锻模的内圆角半径也要合理选择,过小易使模锻工作条件恶化,锻模易于磨损。根据经验,内圆角半径值可按r=(2~3.5)R选取(R为外圆角半径)较为合适。

图1-6 冷挤凹模的金属入口处的形状和内径圆角对寿命的影响

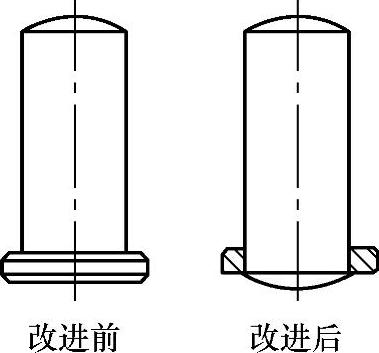

在使用中易于断裂而又无法消除应力集中因素的模具,可预先分割,采用组合或镶块结构。这是克服成型凹模早期断裂失效的一项重要措施。图1-7所示的冷挤压顶杆,用Cr12MoV钢制作,原寿命仅为1千~2千次,改为组合结构后,消除了应力集中因素,平均寿命提高到15700次,最高达到28300次。

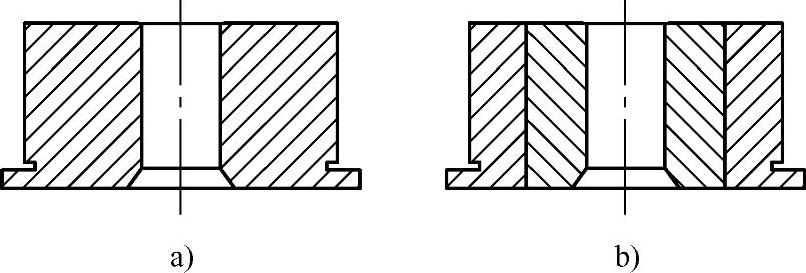

受力大冲击力高的模具,如冷挤、冷镦、热锻等模具,采用整体式结构时,由于模具表面拉应力的存在,易引起模具局部或整体的开裂现象。如塔形锻造凹模,采用组合式模腔,有效降低了模具表面的拉应力,就可避免开裂现象。图1-8a所示为高速工具钢制的M12螺栓整体式的冷墩凹模,整体式易出现早期胀裂现象,其寿命约1万件。改为图1-8b所示的预应力组合式的,由于有效降低了模具受力时的应力梯度,避免了尖角处的应力集中,其寿命达到6万件。

(https://www.xing528.com)

(https://www.xing528.com)

图1-7 冷挤压顶杆结构改进示意图

图1-8 冷镦凹模结构改进示意图

整体式高速锤凸模截面尺寸变化甚大,工作寿命极短。后改为组合结构,大大减弱了应力集中,寿命大幅度提高。整体结构条件的中厚板弯曲凹模,其V形槽底部经常由于应力集中而胀裂。后改为对开组合结构,配以通用模架,即可正常服役而不发生早期胀裂失效。

预应力结构可提高冷挤、冷镦凹模的承载能力,充分发挥高耐磨材料的潜力。特别是使用硬质合金制作的模具,如不采用预应力结构,容易发生早期胀裂失效。预应力镶套径向强化可克服径向胀裂,小锥度轴向加压强化既可增强径向断裂抗力又可克服脱底开裂。如用W6Mo5Cr4V2钢制作的整体式凹模,寿命仅为1000~1500件,当采用镶套式结构后,寿命大幅度提高到50000~70000件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。