调整步骤如下:

(1)工具准备

1)如果有流量计、压力传感器、转速传感器、温度传感器等专业的测试仪器最好。如果没有,至少要准备3种规格的压力表:0~60MPa(2个)、0~6MPa(2个)、-0.1~0.6MPa(2个),分别用来测量工作压力、补油压力、壳体压力及吸油压力。

2)六角扳手、呆扳手(规格13等)各一套。

3)根据泵上各油口尺寸,准备合适的测压接头。

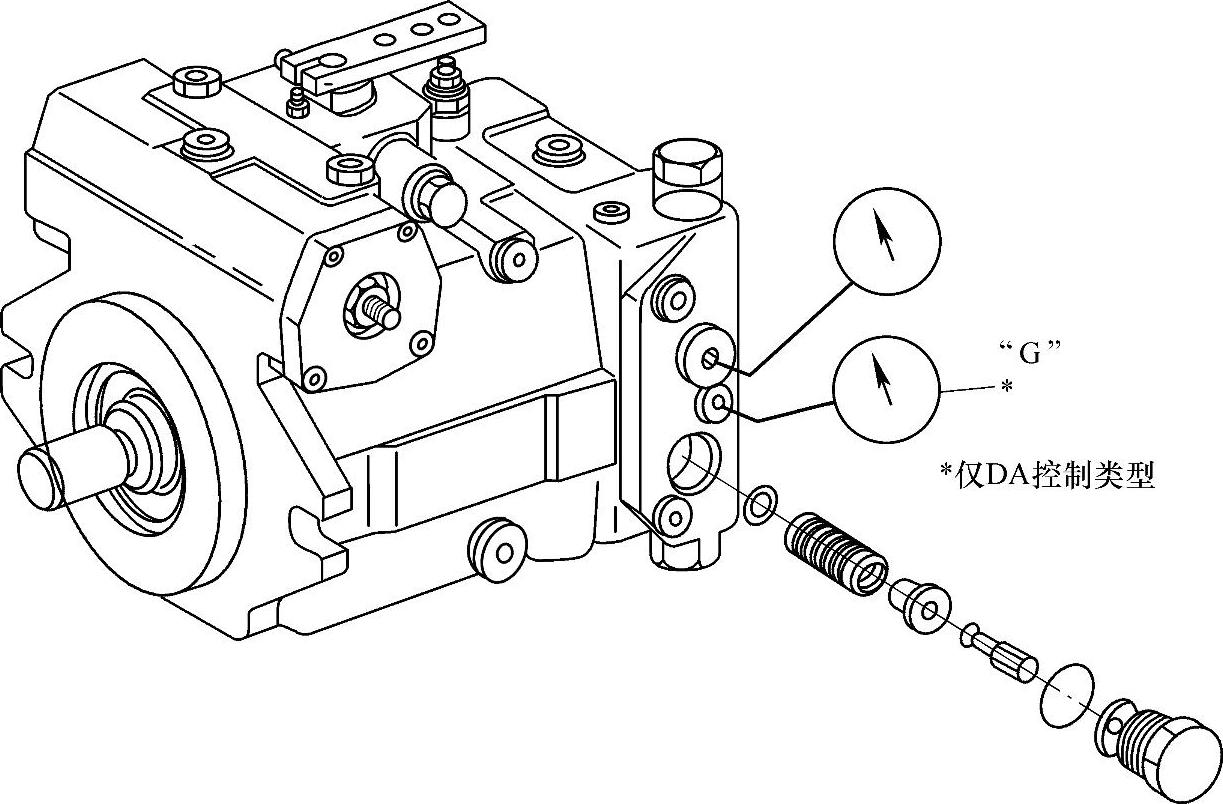

(2)补油压力调整(图8-25)

1)在泵的G口连接0~6MPa的压力表,发动机转速在1000r/min。

2)调整补油溢流阀到要求数值。若外部可调的补油溢流阀顺时针方向调整螺钉可以增大压力,则逆时针方向为减小压力;若补油溢流阀外部不可调,只能取出阀芯通过加垫片调高压力,减垫片调低压力。注意:应根据工作情况设定数据。对于DA型控制类型,起动压力设定值是1.8MPa(公称压力,在最大速度下峰值压力为4MPa)。

图8-25 补油压力的调整

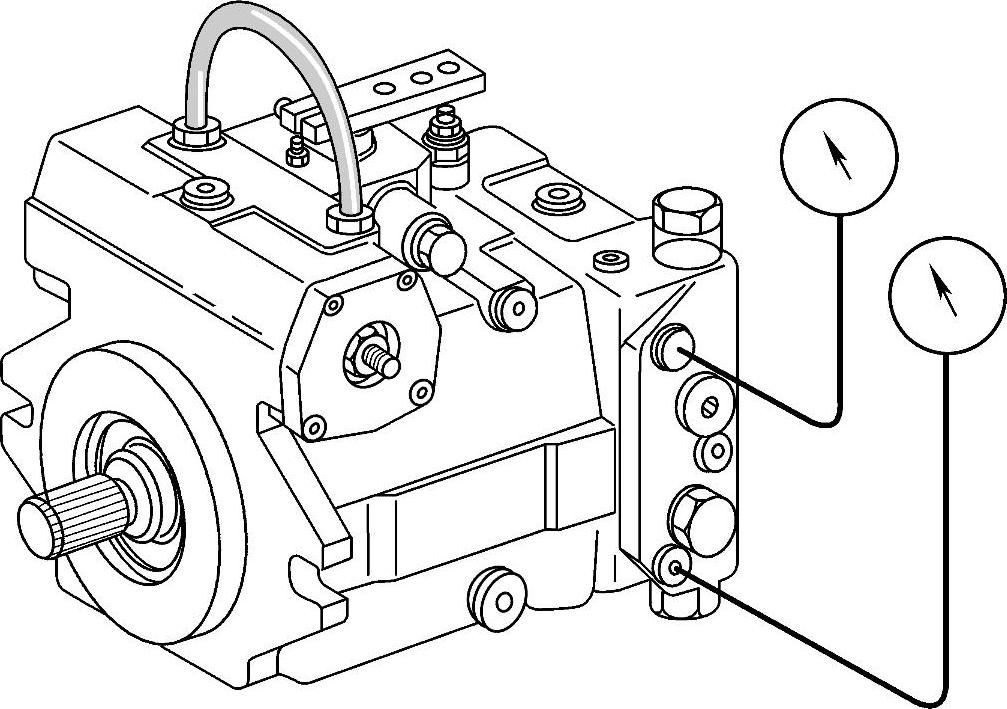

(3)机械零位调整(图8-26)

图8-26 机械零位的调整

1)用合适的软管短接变量活塞上的X1和X2油口,消除来自液压中位残存的压力信号。

2)分别在泵的MA和MB油口连接0~60MPa的压力传感器。

3)起动车辆,调整变量活塞端盖上的机械零位调整螺钉直至MA、MB处的两个压力表读数相等(误差在0.5MPa以内)。注意查明零位死区宽度。

(4)液压零位调整(图8-27)

1)分别在变量活塞上的X1和X2油口连接0~6MPa的压力表。

2)起动车辆,不给控制阀信号,调整控制阀上的零位调整螺钉直至在堵住驱动油口情况下X1和X2处的两个压力表读数相等(误差在0.2MPa以内)。另外,偏心调节时,不要转过±90°。(https://www.xing528.com)

图8-27 液压零位的调整

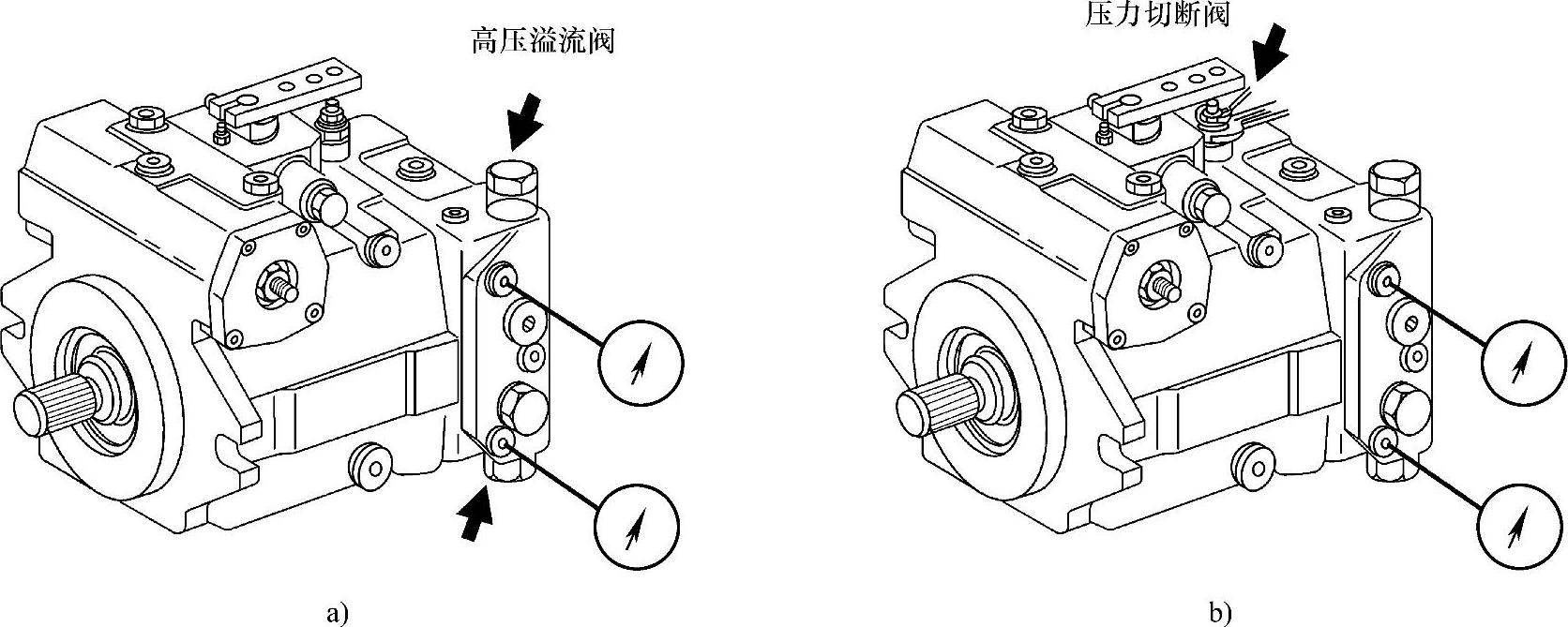

(5)高压溢流阀调整(图8-28b)

1)分别在泵的MA和MB油口连接0~60MPa的压力传感器。

2)将压力切断阀调整螺钉顺时针方向拧到底。

3)起动车辆,使发动机转速达1000r/min,泵最大排量(控制信号最大),调整相应的高压溢流阀螺钉(顺时针方向为增大压力,逆时针方向为减小压力)至传感器读数为要求值;照此方法,调整另一侧压力。注意:因为油温会很快升高,故应在很短的时间内进行调整。

(6)压力切断阀调整

1)分别在泵的MA和MB油口连接0~60MPa的压力传感器。

2)起动车辆,使发动机转速达1000r/min,泵最大排量(控制信号最大),逆时针方向调整压力切断阀螺钉(顺时针方向为增大压力,逆时针方向为减小压力)至传感器读数为要求值[通常比溢流阀压力低10%(2.5~3MPa)]。给控制阀相反的控制信号,验证另一侧压力。

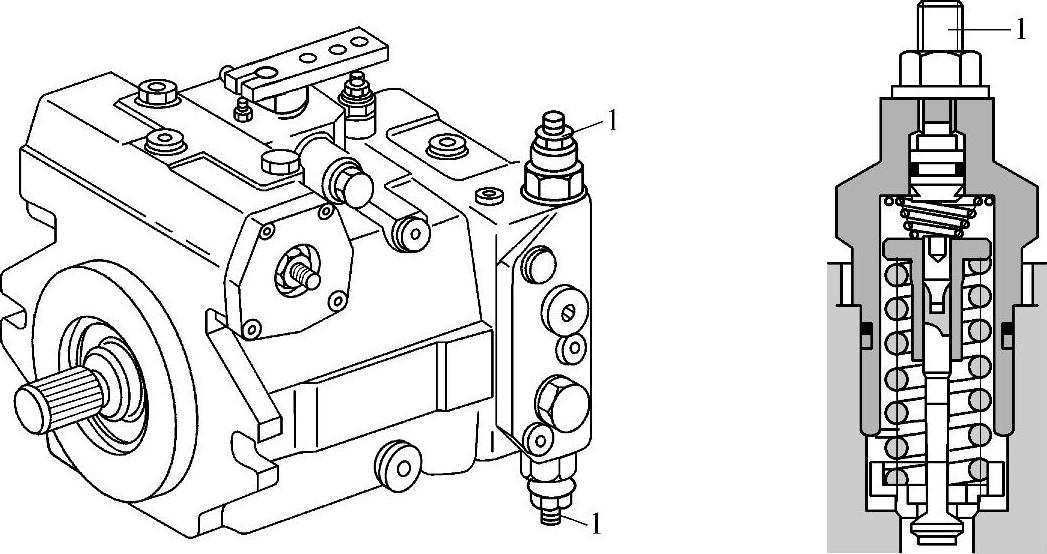

(7)旁通阀的调节 具有液压驱动或用带有齿轮箱的静液压驱动的车辆,旁通阀打开时车轮可自由转动,用于拖车状态。在这种情况下,行驶驱动被接通至自由轮的位置。用于此目的的可变排量泵的高压阀具有所谓的旁路功能,参见图8-29。

图8-28 高压溢流阀和压力切断阀的调节

a)高压溢流阀的调节 b)压力切断阀的调节

图8-29 旁通阀的调节

拧松调节螺钉1,旁通阀被释压打开,使液压油短路自由循环。拧紧螺钉1,直到它与螺母水平,接通旁通阀旁通。

拖曳时,不应超过最大2km/h的牵引速度,更高的容许速度依赖于液压马达速度或选择的齿轮箱,牵引距离不得超过1km。由于在液压排油回路中没有可用的补油,在液压马达转子组件的发热必须要被考虑在内。

拖曳操作结束后要把调节螺钉1调回到原来位置上,拧紧螺母。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。